ЭНЕРГОСБЕРЕГАЮЩИЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД

Системы теплоснабжения

Районные отопительные установки обеспечивают горячей водой и отоплением жилые дома, производственные и другие помещения. Циркуляция воды в системе отопления обеспечивается циркуляционными насосами. Отопительные установки обычно рассчитываются таким образом, чтобы обеспечить потребителей теплом и горячей водой в самое холодное время года. Однако большую часть времени отопительные установки работают с нагрузкой, значительно меньшей максимальной, например летом они используются только для горячего водоснабжения, т. е. на минимуме производительности. Вместе с тем известно, что объем воды, который должны подать в отопительную систему циркуляционные насосы, уменьшается не пропорционально снижению потребности в тепле, а быстрее. Так, при уменьшении потребности в тепле на 50 % объем перекачиваемой воды должен уменьшаться на 75 %. Очевидно, что дроссельное регулирование подачи горячей воды циркуляционными насосами в этом случае оказывается чрезвычайно невыгодным.

Для восполнения расхода горячей воды в систему должно поступать определенное количество холодной воды из внешних источников. Это осуществляется подпиточными насосами, которые должны обеспечивать подачу такого же количества воды, которое было израсходовано потребителями. Так как потребление горячей воды в течение суток сильно меняется, то подачу подпиточных насосов регулируют заслонкой, что так же неэкономично, как и на рассмотренных выше примерах насосных станций холодного водоснабжения.

Большинство отопительных установок для подогрева воды до нужной температуры используют котлы, топливом для которых служит газ или мазут. Для подачи воздуха в зону горения обычно используют вентиляторы, а для удаления продуктов горения — дымососы. Так как производительность отопительной установки меняется в широких пределах, то и количество воздуха, подаваемого вентилятором, и количество отработанных газов будет меняться. Для регулирования подачи вентилятора и дымососа в соответствии с потребностью обычно используют направляющие аппараты или шиберы, что не является энергетически эффективным (см. подразд. 4.2.4). Рассмотрим в связи с этим несколько примеров.

Одним из объектов модернизации являются подпиточные насосы котельного цеха, обеспечивающего отопление и горячее водоснабжение промышленных предприятий и жилых домов. В котельном цехе установлено три подпиточных насосных агрегата типа Д320-50, имеющих напор 50 м, расход 320 м3/ч, КПД 76 %, с асинхронными приводными двигателями типа 4АМН225М4УЗ (Дом = 75 кВт, пном = 1470 об/мин, /ном = 141 А, КПД = 92,5 %). Постоянно в работе находится один насос, второй, вспомогательный, подключается в часы пик (2 — 3 раза в неделю на несколько часов), третий находится в резерве. Летом работает только один насос. Регулирование напора на выходном коллекторе осуществляется электрифицированными задвижками по сигналам манометров.

Как показало проведенное обследование, существующая схема электрооборудования подпиточных насосов не позволяет с достаточной точностью поддерживать напор на необходимом уровне без вмешательства обслуживающего персонала. Применяемое регулирование напора дросселированием относится к энергетически неэффективным способам, прямой пуск двигателей насосов связан со значительными пусковыми токами и приводит к гидравлическим ударам в водопроводной сети.

Во время обследования выполнены замеры напряжений, токов, активной и реактивной мощностей, коэффициента мощности двигателей подпиточных насосов с использованием анализа-

|

Среднечасовая и среднесуточная подачи нерегулируемых подпиточных насосов

|

тора электропотребления AR5, получены почасовые значения давления на выходном коллекторе и подачи воды, а также данные по подаче воды за календарный год (табл. 5.5).

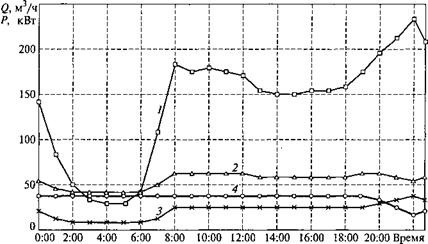

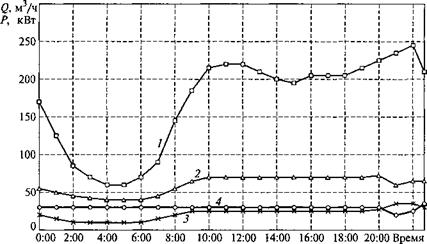

На рис. 5.7 показаны усредненные характеристики работы подпиточных насосов в рабочие дни, а на рис. 5.8 — в выходные дни.

Проведенные замеры показывают, что насосные агрегаты недогружены по мощности, особенно в ночные часы. За период замеров получены следующие средние значения: потребляемой активной мощности 51,9 кВт-ч, потребляемой реактивной мощности 41,9 кВАр-ч, коэффициента мощности 0,768, расхода воды 136,5 т/ч. Удельный расход энергии составляет 0,38 кВт-ч на 1 т воды. Давление на выходном коллекторе в течение суток изменяется от 28 до 38 м, а подача воды изменяется более чем в 10 раз. Регулирование давления воды осуществляется электрической заслонкой на выходном коллекторе, что позволяет предположить о непроизводительном расходовании значительной части электроэнергии.

Действительно, если вычислить активную мощность, необходимую для транспортирования воды насосами при использовании преобразователя частоты, по формуле (4.11), приняв общий КПД двигателя, насоса и ППЧ равным 0,67, то получим кривые,

|

суток Рис. 5.7. Усредненные характеристики работы подпиточных насосов в будние дни: 1 — расход воды, м3/ч; 2 — активная мощность с нерегулируемым электроприводом, кВт; 3 — активная мощность с ППЧ, кВт; 4 — экономия мощности, кВт |

|

суток Рис. 5.8. Усредненные характеристики работы подпиточных насосов в выходные дни: 1 — расход воды, м3/ч; 2 — активная мощность с нерегулируемым электроприводом, кВт; 3 — активная мощность с ППЧ, кВт; 4 — экономия мощности, кВт |

представленные на рис. 5.7 и 5.8. Вычитая значение активной мощности, расходуемой для транспортирования воды при использовании ПЧ (кривая 3), из реально потребляемой двигателями активной мощности (кривая 2), можно найти непроизводительно расходуемую мощность, т. е. предполагаемую экономию мощности при внедрении частотно-регулируемого электропривода насоса (кривая 4). Расчеты выполнены для усредненных значений показателей в будние и выходные дни. Заметим, что удельный расход электроэнергии в частотно-регулируемом электроприводе составит 0,138 кВт-ч на 1 т воды.

Анализ зависимости энергетических показателей насосов от подачи воды показал, что расход активной энергии при использовании ППЧ растет примерно пропорционально подаче воды, расход реактивной энергии при нерегулируемом электроприводе практически не зависит от подачи и удерживается на уровне 40... 45 кВ Ар • ч, расход активной энергии растет почти линейно от 38 кВт-ч при подаче воды 20 т/ч до 63 кВт-ч при подаче воды 200 т/ч. Предполагаемая часовая экономия электроэнергии практически не зависит от подачи и составляет в среднем 33 кВт-ч. Снижение экономии энергии при подаче воды более 200 т/ч объясняется тем, что при таком объеме подачи включается вспомогательный насос и на самом деле расход энергии увеличивается примерно на 30...40 кВт-ч, при этом на такое же число должна увеличиться экономия энергии. Так как включение вспомогательного насоса происходит достаточно редко, можно за минимальное значение часовой экономии электроэнергии принять 33 кВт-ч. Это значение явно занижено, так как при расчете энергетического эффекта не было учтено давление на входе насосов, не равное нулю, увеличение экономии энергии летом из-за снижения подачи и при подключении вспомогательного насоса.

Используя полученное значение часовой экономии электроэнергии, несложно подсчитать экономию электроэнергии за год при внедрении частотно-регулируемого электропривода. Она составит 33-24-365 = 289080 кВт-ч, т. е. примерно 800 кВт-ч в сутки.

Учитывая, что потребление реактивной энергии частотно-регулируемым электроприводом как минимум на порядок ниже, чем в нерегулируемом электроприводе (коэффициент мощности ПЧ составляет 0,98), потребление реактивной энергии сократится как минимум на 40 • 24 • 365 = 350 400 кВАр • ч в год.

Целью модернизации подпиточных насосов является перевод их электрической части на современную элементную базу с плавным и энергетически эффективным регулированием частоты вращения двигателей насосов, напора и подачи воды насосной станцией в необходимых пределах и с высокой точностью в полностью автоматическом режиме, создание развитой и гибкой системы автоматизации, контроля, защиты, сигнализации и диагностики.

Для модернизации электрооборудования подпиточных насосов предлагаются следующие основные решения:

• установка преобразователя частоты для плавного пуска и регулирования частоты вращения двигателей насосов;

• установка устройства мягкого пуска для безударного запуска нерегулируемых электроприводов насосов;

• установка программируемого контроллера для регулирования давления и подачи воды, управления электрооборудованием насосов, автоматизации работы и диагностики электрооборудования;

• модернизация пульта управления и сигнализации.

При этом сохраняется возможность работы насосов по существующей схеме, с питанием двигателей от электрической сети напрямую.

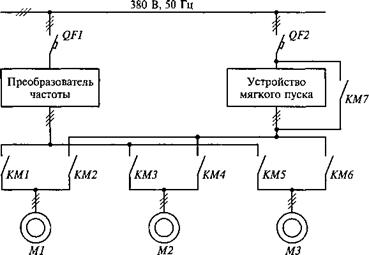

На рис. 5.9 приведена упрощенная однолинейная схема электрооборудования подпиточных насосов. В качестве приводных двигателей предлагается использовать существующие короткозамкнутые асинхронные двигатели. Работа схемы аналогична приведенной на рис. 5.5.

Экономический эффект от модернизации складывается из экономии электроэнергии, снижения потребления реактивной мощности, снижения эксплуатационных расходов, снижения аварийности трубопроводов и их элементов за счет исключения гидравлических ударов при плавном пуске насосов и поддержания давления на минимально необходимом уровне и др.

|

Рис. 5.9. Упрощенная однолинейная схема электрооборудования подпиточных насосов |

Если экономию эксплуатационных расходов и снижение аварийности на этапе проектирования рассчитать крайне сложно, то предполагаемый эффект от экономии электроэнергии может быть легко найден по результатам замеров и расчетов, приведенных выше. Принимая тариф за один кВт-ч электроэнергии в размере, допустим, 1,263 руб., найдем годовую экономию от сокращения расхода электроэнергии: 1,263-289080 = 365108 руб.

К числу объектов в системе теплоснабжения, для которых целесообразно применение частотно-регулируемого асинхронного электропривода, относятся дутьевой вентилятор и дымосос котельной установки. Регулирование соотношения топливо — воздух с помощью дутьевого вентилятора и разряжения в топке котла с помощью дымососа является одной из наиболее важных задач, так как это необходимо для поддержания качества теплоносителя в регламентированных пределах. Однако традиционный способ регулирования дросселированием обеспечивает удовлетворительное решение этой задачи не во всех режимах работы агрегата, поэтому возникла необходимость перевода указанных турбомеханизмов на регулируемый привод. С точки зрения энергосбережения наиболее эффективным для этого является применение асинхронного привода с частотным управлением. При этом вполне естественным представляется перевод системы управления на современную элементную базу на основе программируемого контроллера.

Управление тягодутьевыми механизмами котельной установки (вентилятором и дымососом) осуществляется с помощью двух независимых систем, основным назначением которых является управление скоростью приводных электродвигателей так, чтобы в топке котла поддерживался оптимальный режим горения, создающий благоприятные условия для полного сгорания топлива во всем диапазоне производительности котельной установки. Для этого необходимо подать нужное количество воздуха в топку котла в зависимости от количества поступающего топлива, а также с заданной интенсивностью удалять из нее продукты горения.

Дополнительно эти системы должны выполнять ряд вспомогательных функций, а именно: обеспечение режима вентиляции котла, поддержание заданного режима в момент розжига, управление работой аппаратуры, предотвращающей влияние дестабилизирующих факторов на режимы горения и розжига.

Поддержание оптимального режима горения в топке обеспечивается выбором необходимой скорости электродвигателей тягодутьевых механизмов при полностью открытых направляющих аппаратах практически во всем диапазоне рабочей производительности котельной установки. Однако иногда возникает неустойчивый режим горения при розжиге котла и в нижнем диапазоне его производительности: «отрыв» пламени от запальника или от горелки. Такой режим характеризуется значительными динамиче

скими возмущениями давления (разряжения) в топке котла, вызываемыми работой расположенных рядом других котельных установок, которые связаны газоходами с общей дымовой трубой. Причиной «отрыва» пламени может быть также естественная тяга дымовой трубы. Дестабилизирующее влияние этих факторов необходимо уменьшить или вообще исключить. Для этого на время розжига котла и при его невысокой производительности направляющие аппараты необходимо прикрыть. Контур управления положением направляющих аппаратов вводится как в систему управления вентилятором, так и в систему управления дымососом. При желании эти контуры могут быть отключены.

Основным режимом работы системы управления тягодутьевыми механизмами является автоматический. Он характеризуется изменением режима работы котла в зависимости от поступающих в систему управления сигналов. Так, поступающий из системы защиты разрешающий сигнал переводит тягодутьевые механизмы котельной установки из первоначального режима вентиляции топки в режим розжига, а затем плавно с увеличением количества поступающего топлива — в рабочий режим, в котором во всем диапазоне производительности котла поддерживается требуемое соотношение топливо — воздух. В случае возникновения аварийных ситуаций, при которых автоматика безопасности выдает команду на отсечку котла, система управления тягодутьевыми механизмами заставляет агрегат перейти в режим вентиляции. Для настройки различных систем управления агрегата предусматривается ручной режим работы тягодутьевых механизмов с непосредственным управлением скоростью двигателей. Перевод каждой системы управления из ручного режима работы в автоматический и обратно может быть произведен в любой момент времени независимо от режима работы другой системы управления.

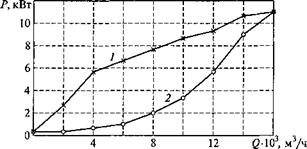

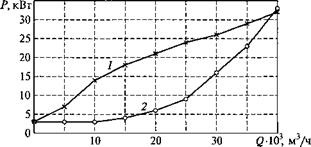

Для оценки экономии электроэнергии при переходе к частотному регулированию были проведены замеры потребляемой мощности двигателями дутьевого вентилятора и дымососа. Параметры двигателя вентилятора АИРМ132М4: Рном =11 кВт, иНом= 1450 об/мин, Лном = 0,89, coscpHOM = 0,85, /ном = 22 А, Мном = 72 Н м; параметры двигателя дымососа АИР180М4: Рном = 30 кВт, пном = 1460 об/мин, Лном = 0,915, cos(pHOM = 0,89, /ном = 57 А, М„ом = 196 Нм. Результаты замеров мощности, потребляемой двигателями вентилятора и дымососа, выполненные для систем с регулированием направляющим аппаратом и частотным регулированием, представлены на рис. 5.10 и 5.11. По кривым на рис. 5.10 и 5.11 может быть оценена экономия потребляемой мощности при разных значениях расхода.

В целом экономический эффект в системе теплоснабжения складывается из следующих составляющих:

• улучшения энергетических показателей котельной установки в целом;

|

Рис. 5.10. Зависимость мощности, потребляемой двигателем вентилятора при регулировании направляющим аппаратом (/) и при частотном регулировании (2) от расхода воздуха |

|

Рис. 5.11. Зависимость мощности, потребляемой двигателем дымососа при регулировании направляющим аппаратом (7) и при частотном регулировании (2) от расхода газообразных продуктов горения |

• обеспечения системой управления на основе программируемого контроллера оптимальных режимов работы котельной установки во всем диапазоне ее производительности;

• уменьшения потребления электроэнергии двигателями центробежных механизмов;

• увеличения срока службы механизмов, так как их ввод в работу осуществляется плавно, практически с нулевой скорости, которая с заданным темпом увеличивается до необходимой;

• увеличения срока службы контактно-коммутационной аппаратуры. При пуске электропривода отсутствуют броски тока, связанные с прямым включением двигателя в сеть. Значение пускового тока электропривода не превышает номинального;

• улучшения характеристик питающей сети. Во всем диапазоне рабочих скоростей и нагрузок коэффициент мощности электропривода близок к единице. Питающая сеть не нагружается реактивным током, и, как следствие, отсутствуют дополнительные потери в проводящих элементах.