ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ

Промышленные роботы, используемые в сварочном производстве, их технологические возможности и область применения

Традиционные методы механизации и автоматизации производства, основанные на использовании поточных и автоматических линий, а также различных специализированных установок и приспособлений, эффективно используются главным образом в условиях крупносерийного производства. В то же время основная масса сварных изделий выпускается в условиях серийного и мелкосерийного производств, где осуществить комплексную механизацию и автоматизацию традиционными методами обычно не удается, следствием чего является низкая производительность и большие затраты ручного труда.

Существенное сокращение ручного труда при выполнении сборочносварочных операций возможно при использовании

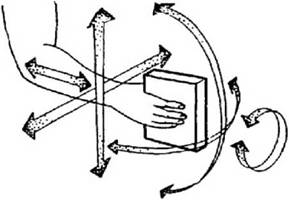

робототехники. Универсальность роботов с шестью степенями подвижности (рис. 14) дает возможность автоматизировать любые операции, выполняемые рукой человека, а быстрота перестройки технологического процесса позволяет обеспечить ту гибкость, которую сегодня имеют только производства, обслуживаемые человеком. Использование робототехники не является самоцелью, оно должно обеспечить повышение производительности труда с одно временным сокращением издержек производства, несмотря на высокую стоимость оборудования.

Решение этой сложной задачи требует от инженера-сварщика учета как специфики производства конкретных сварных изделий так и специфики применения роботов, обоснованного выбора такого оборудования, рациональной его компоновки и эффективно эксплуатации.

|

Рис. 14. Шесть степеней подвижности руки человека |

П р омышленные роботы (ПР), применяемые в сварочном производстве, обычно являются универсальными, пригодными для выполнения сборочных, сварочных, а также транспортных операций при изготовлении разнообразных конструкций. Их технологические возможности характеризуются следующими параметрами: кинематическая схема;

грузоподъемность; число степеней подвижности; форма и размеры рабочей зон; точность позиционирования; характер привода и тип системы управления.

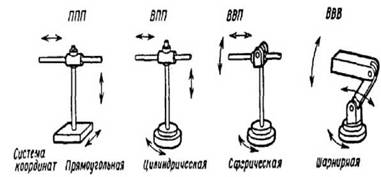

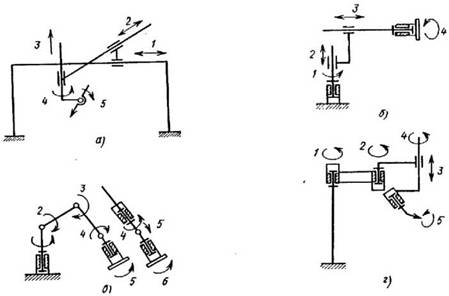

На рис. 15 показаны прямоугольная, цилиндрическая, сферическая и шарнирная системы координат ПР, которые характеризуют три основные степени подвижности, обеспечивающие транспортирование инструмента. В дополнение к этим трем кинематические схемы ПР (рис. 16, а - г) предусматривают дополнительные степени подвижности, обеспечивающие ориентирование инструмента. Так, прямоугольная кинематическая схема

|

Рис. 15. Кинематическая структура промышленных роботов: |

В - вращение; П - поступательное движение

(рис. 16, а) включает три основных поступательных перемещения и два дополнительных вращательных. Цилиндрическая схема (рис. 16, б) имеет одно вращательное и два поступательных перемещения в качестве, основных и одно дополнительное вращательное. Другая цилиндрическая схема (рис. 16, г) включает два вращательных и одно поступательное перемещение в качестве основных и два вращательных дополнительных. Шарнирная кинематическая схема (рис. 16, в) имеет три основных и два или три дополнительных вращательных перемещения. Цифрами на рисунке обозначены номера перемещений, характеризующих степени подвижности робота.

Форма рабочей зоны робота предопределяется выбором его системы

координат, размеры этой зоны зависят от функционального назначения ПР и

его грузоподъемности. Так, в случае прямоугольной схемы (рис. 16, а)

наличие без зазорных линейных направляющих большой протяженности

позволяет почти неограниченно расширять рабочую зону при сохранении

требуемой точности позиционирования инструмента (порядка ± 0,2 мм).

Напротив, при использовании цилиндрической или шарнирной схемы

возможное увеличение размеров рабочей зоны ограничено требованием

сохранения заданной точности позиционирования. Зато при малой

грузоподъемности ПР эти схемы (рис. 16, в, г) позволяют получить высокие

24

скорости холостых ходов, в особенное по схеме "SKARA" (рис. 16, г), где основные подвижные звенья робота перемещаются только в горизонтальной плоскости, перемещение последнего звена в вертикальной плоское невелико.

Роботы, предназначенные для выполнения сборочных и транспортных операции, могут обходиться меньшим числом степеней подвижности (три, четыре), что позволяет использовать более простую кинематическую схему, например, цилиндрическую предусматривающую сочетание линейных и вращательных перемещений (рис. 16, б).

К ПР, предназначенным для дуговой сварки, предъявляют требования высокой жесткости конструкции, отсутствия люфта минимальных значений трения покоя и неравномерности движения. Это вызвано недопустимостью рывков и паразитных колебаний горелки, высокими требованиями к точности поддержания заданной скорости движения в диапазоне медленных перемещений (порядка 1 мм/с), а также высокими значениями максимальных скоростей холостых движений (>1000 мм/с).

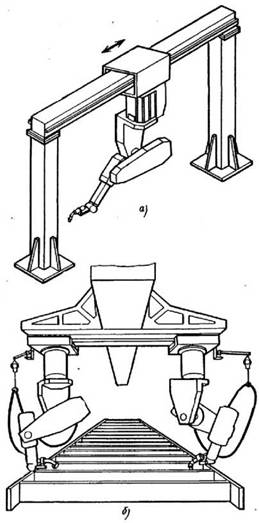

Этим требованиям в наибольшей степени отвечают компактные ПР с кинематической схемой шарнирного типа, которые при малой грузоподъемности обладают хорошими манипуляционными возможностями и высокими скоростями холостых перемещений. Однако ограниченность размеров рабочей зоны роботов такого типа препятствует их эффективному использованию для сварки крупногабаритных конструкции. Применительно к дуговой сварке крупных объектов используют комбинированную кинематическую схему, представляющую собой объединение двух ранее рассмотренных схем (см. рис. 16, а, в) на основе модульного принципа путем закрепления компактного робота шарнирного типа па площадке, оснащенной системой линейных перемещений (рис. 17, а, б). При наличии второго сварочного робота стоимость всей установки возрастает только на 35...40%, тогда как одновременная работа этих роботов при сварке крупногабаритных узлов позволяет увеличить производительность почти 2 раза.

|

|

Рис. 16. Кинематическая схема ПР, используемая в сварочном

производстве:

а - прямоугольная; б, г - цилиндрические; в - шарнирная

Шарнирную кинематическую схему (рис. 16, в) используют и в ПР для контактной сварки, однако в этом случае конструкция робота должна обладать существенно большей грузоподъемностью, чем при дуговой сварке.

В ПР применяют пневматический, гидравлический и электромеханический приводы. Пневмопривод конструктивно прост, однако, при его использовании требуемые перемещения инструмента (углы поворота, длину хода) приходится задавать перестановкой упоров, т. е. по каждой степени подвижности задаются только два положения. Гидравлический привод позволяет управляв перемещением инструмента, но наличие гидросистемы с высоким давлением масла несет угрозу появления течи вследствие нарушения герметичности в процессе эксплуатации.

|

Рис. 17. Комбинированная кинематическая схема ПР, используемая при дуговой сварке крупногабаритных конструкций: а - с одним роботом; б - с двумя роботами |

Электропривод требует использования сложных безлюфтовых редукторов, но зато проще в обслуживании и обеспечивает высокое быстродействие и точность. Поэтому этот тип привода в настоящее время используют, как правило, в сварочных роботах.

Системы управления

манипулятора (робота), несущего инструмент, могут быть цикловые, позиционные и контурные. Выбор системы управления определяется назначением робота.

Наиболее простая цикловая система

управления предназначена для выдачи ряда команд в определенной последовательности, но без регламентации перемещения по каждой из осей. Цикловая система является простейшим случаем позиционной системы с минимальным количеством позиций, программируемых по каждому перемещению (обычно две - начальная и конечная). ПР с цикловым управлением применяют в основном при сборке деталей, при погрузочно-разгрузочных, транспортных складских работах, при этом широко используют пневмопривод.

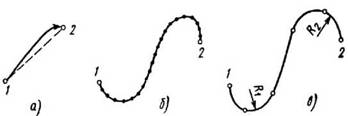

Позиционная система управления задает не только последовательность команд, но и положение всех звеньев ПР, ее используют для обеспечения сложных манипуляций с большим количеством точек позиционирования. При этом траектория инструмента между отдельными точками 1 и 2 (рис. 18, а) не контролируется и может отклоняться от прямой, соединяющей эти точки. Однако завершение перемещения в точке 2 обеспечивается заданной точностью. Систему называют однопозиционной, если она предусматривает остановку инструмента в конце каждого отдельного перемещения; используют в ПР, предназначенных для конкретной сварки, а также для выполнения сборочных или транспортных операций. Многопозиционная система управления позволяет проходить промежуточные точки без остановки с сохранением заданной скорости. При достаточной частоте промежуточных точек (рис. 18, б) такая система управления способна обеспечить передвижение инструмента по заданной траектории и поэтому может, использоваться в ПР для дуговой сварки. Однако в этом случае введение программы в память робота требует значительных затрат времени.

Контурная система управления задает движение в

виде непрерывной траектории, причем в каждый момент времени определяет

не только положение звеньев механизма, но и вектор скорости движения

инструмента. Поэтому движение инструмента по прямой линии или по

28

окружности требует задания всего двух точек в первом случае и трех точек - во втором. Это позволяет интерполировать отдельные участки траектории отрезками прямых и дугами окружности, что существенно сокращает время обучения робота (рис. 18, в). Поэтому, как правило, применяют контурную систему управления в ПР для дуговой сварки, хотя она сложнее и дороже позиционной.

|

Рис. 18. Приемы введения программы при обучении робота в зависимости от системы управления: а - позиционная; б - многопозиционная; в - контурная |

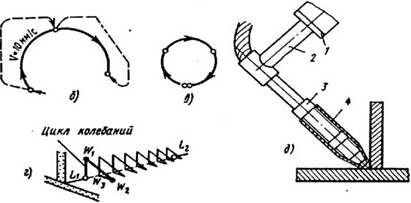

Программа выполнения операций дуговой сварки обычно вводится в память ПР оператором в режиме обучения. Для этого на первом экземпляре узла намечают опорные точки линии шва, которых меняется характер ее траектории (рис. 19, а). Оператор последовательно подводит горелку к этим точкам и вводи их координаты в систему управления с указанием о характер траектории между ними: прямая, дуга (рис. 19, а - в). Одновременно в память системы вводится технологическая информация скорости движения горелки и других параметрах режима сварки, порядке перехода от одного шва к другому, направлении и скорости ее движения и другие.

При сварке с помощью робота нередко используют колебания электрода. Манипуляционная система ПР в сочетании с системе управления позволяет выполнить колебания горелки по любо траектории, например по треугольнику (рис. 19, г) на участке LjL2 с программируемыми задержками в крайних точках Wj, W2, и W3.

В условиях мелкосерийного производства отклонения размеров при переходе от одного узла серии к другому могут оказаться настолько значительными, что приходится каждый узел серии программировать заново.

|

Путь при работе 'Опорные почки а) |

|

Рис. 19. Обучение робота с контурной системой управления: а - на прямолинейном участке; б, в - по дуге окружности; г - с поперечными колебаниями; д - на каждом экземпляре изделия; 1 - крепление к руке робота; 2 - рукоятка, охватываемая кистью руки человека; 3 - горелка; 4 - наконечник |

В этих случаях нашли применение ПР с иным способом обучения, занимающим меньше времени, чем программирование с использованием опорных точек. При обучении такого робота (типа АРР! КЕКТЕСЕ или МАС - 2000) оператор устанавливает на горелку наконечник, подводит ее к месту начала шва и вручную проводит горелку вдоль соединения так, чтобы наконечник касался линии сопряжения свариваемых деталей (рис. 19, д). Сигналы от датчика, фиксирующего перемещения горелки, вводятся в

систему управления в виде координат точек, отстоящих одна от другой на определенном расстоянии. Поскольку при обучении скорость перемещения горелки оказывается гораздо выше реальной скорости сварки, то время обучения такого робота существенно меньше времени самой сварки. Это позволяет осуществлять введение программы индивидуально на каждом экземпляре изделия. Роботы такого типа обучения применяют при сварке протяженных швов в крупногабаритных листовых конструкциях или при частой смене изделия. При этом швы должны быть угловые, тавровые или стыковые с выраженной разделкой кромок, чтобы при обучении наконечник двигался точно по стыку.