ОСНОВЫ ТЕОРИИ ПРОЧНОСТИ СВАРНЫХ КОНСТРУКЦИЙ

ОБРАЗОВАНИЕ В МЕТАЛЛЕ СУБМИКРОТРЕЩИН, ПРЕДШЕСТВУЮЩИХ ХРУПКОМУ РАЗРУШЕНИЮ

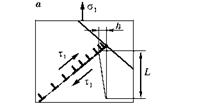

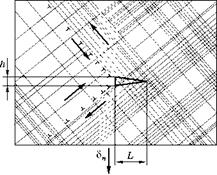

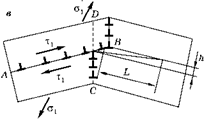

Предложено более 30 микромеханизмов образования дислокационных субмикротрещин. Однако все они являются разновидностями (вариантами) трех основных механизмов, изображенных на рис. 6.31.

6.3.2.1.

МЕХАНИЗМ СТРОО

На рис. 6.31а показан механизм образования субмикротрещины в результате торможения линейного скопления дислокаций у препятствия, предложенный А. Н. Строо (A. N. Stroh). Препятствием может стать граница зерна, достаточно крупное и твердое неметаллическое включение и т. п. Возможно образование трещины либо в том же зерне, где расположено скопление (как показано на рисунке), либо в соседнем зерне, если препятствие, изображенное на рисунке, повернуто на 90° по часовой стрелке.

Для реализации механизма нужно создать такие напряжения т1, чтобы две дислокации (с вектором Бюргерса b) в голове скопления слились в одну с вектором Бюргерса 2b. При этом расстояние между дислокациями r станет равным b. В соответствии с

|

|

|

|

|

Рис. 6.31 Основные механизмы образования дислокационных субмикротрещин: (а) Строо; (б) Коттрелла; (в) механизм Гилмана. |

|

|

м

формулой (4.23) при r = b сила, с которой эти дислокации отталкиваются друг от друга, составит:

G ■ b _ St ■ b

F _ ^-и w

r_b 2л(1 - V) 1 — v.

В последнем равенстве использована формула (4.9) для приближенной оценки теоретической прочности St.

Если в линейном скоплении находится n дислокаций и касательные напряжения равны пределу текучести на сдвиг, то согласно формуле (4.12) сила, действующая на головную дислокацию:

F = (Тт - тг) • b • n.

Приравнивая эти два значения для критической силы, получим необходимое для образования трещины количество дислокаций в скоплении:

G ■ b______ 1 = G = G 4d

n =-------------------------------- =--------------------------- =---------- -------- .

2 ■ n ■ (1 - v) (іт - і) ■ b 2 ■ n ■ (1 - v) k ^ d-± 2 ■ n ■ (1 - v) ■ k

В последних равенствах использована формула (4.34) для зависимости предела текучести хт от диаметра зерна d.

Определим количество дислокаций в скоплении, нужное для возникновения субмикротрещин в спокойной низкоуглеродистой стали с диаметром зерна d = 0,05 мм и коэффициентом 2k = 1 кГ/мм3/2 в формуле Петча:

n = 2.M04 VMS = 821_

2,6 • 2 •%• (1 - 0,3) • 0,5

Это очень большое число, и экспериментально наблюдается на 1-2 порядка меньшее количество дислокаций в скоплении.

Если две дислокации слились и образовали трещину, то присоединение к ним третьей дислокации требует значительно меньшей силы F, четвертой — еще меньшей силы. Если в трещину «свалятся» n дислокаций, то ее раскрытие h, согласно рис. 6.31а, составит:

|

|

Величина h определяет длину L возникшей трещины, что будет рассмотрено ниже.

Самый большой недостаток этой схемы образования субмикротрещин заключается в том, что трещина ориентирована не поперек, а вдоль направления действия напряжений ст1, которые в дальнейшем должны привести к хрупкому разрушению зерна.

Такая трещина не может вызвать ожидаемого разрушения при одноосном растяжении. Об этом, как правило, умалчивают авторы, использующие механизм Строо для анализа условий хрупкого разрушения металла.

6.3.2.2.

механизмкоТтрелла

На рис. 6.316 показана схема механизма образования субмикротрещины на пересечении двух линий скольжения. Она предложена А. Х. Коттреллом (A. H. Cottrell). Здесь пары дислокации с векторами Бюргеса b по наклонным плоскостям движутся навстречу друг другу по плоскостям скольжения. На линии пересечения этих плоскостей они сливаются и образуют дислокацию с вектором Бюр - герса, равным а, которая находится в плоскости основания куба решетки. Такая дислокация не может двигаться и называется «сидячей дислокацией». Далее процесс слияния дислокаций повторяется.

Этот процесс образования субмикротрещины энергетически выгоден, следовательно, может происходить при любом напряжении. Однако требуется массовое движение дислокаций, для которого необходимо иметь напряжения, равные или выше предела текучести. Обратите внимание: если трещина образуется по данному механизму, она перпендикулярна максимальному нормальному напряжению и ориентирована наиболее благоприятно для последующего хрупкого разрушения зерна.