УСЛОВИЯ ФОРМИРОВАНИЯ ВЫСОКОПРОЧНЫХ СТРУКТУР ТВЕРДЕНИЯ

На основе положений термодинамики необратимых процессов показано влияние полей внешних сил (давления, температуры, магнитного и электрического полей) на процессы массопереноса, фазовые и химические превращения в капиллярно-пористых материалах [39, 61]. Установлено, что из всех указанных внешних воздействий на физико-химические процессы в твердею* щих системах на основе вяжущих веществ наиболее существенно влияние давления [1, 90]. Исследования элементарных процессов твердения гипсового вяжущего показали, что от давления зависит характер протекания процессов гидратации и структурообразования и конечные механические показатели гипсовых материалов [41, 42, 53, 54, 76, 132, 133—137].

В получивших в настоящее время промышленное применение технологиях производства гипсобетонных вибропрокатных панелей и гипсоволокнистых плит давление используется для придания изделию определенных геометрических размеров (формования, калибровки) и отчасти для уплотнения смеси [106].

Давление прессования рассматривается нами в качестве фактора, определяющего не только уплотнение гипсовой смеси и форму изделия, но и кине - гику фазовых и химических превращений в системе, а также обусловливающего протекание процессов гидратации, структурообразования и упрочнения материала во времени [77].

Как показано в [52], материалы на основе гипсового вяжущего, изготовленные по традиционным технологиям (для удобства изложения назовем их материалами или образцами стандартного изготовления или твердения), характеризуются низкими физико-механическими показателями, обусловленными макропористой структурой с высокой интегральной пористостью системы (с преобладанием пор диаметром более 1 мкм), с плохо развитыми фазовыми контактами, что, кстати, является основной структурной особенностью гипса [100]. Причина формирования такой структуры — значительный дополнительный расход воды затворения для обеспечения удобоукладываемости смеси (сверх того, который достаточен для гидратации вяжущего). В такой системе упрочнение сформировавшейся на начальной стадии твердения низкопрочной структуры не происходит из-за быстротекущего и рано заканчивающегося процесса гидратации, причем образования новых и упрочнения уже имеющихся кристаллизационных контактов не наблюдается. На снижение прочности гипсового камня оказывает также влияние процесс перекристаллизации мелких кристаллов в более крупные, развивающийся при избытке свободной жидкой фазы в системе.

Результаты теоретических и экспериментальных исследований процесса структурообразования вяжущих свидетельствуют о том, что система CaS04 х х 0,5Н20— вода наиболее восприимчива к внешним воздействиям на ранних стадиях твердения [30, 76, 88, 89], характеризующихся формированием коа гуляционной структуры. При воздействии полей внешних сил на этой стадии структурообразования гипсового камня эффект повышения его прочности наибольший [ 6, 30, 127, 128].

С целью выявления влияния давления на процесс структурообразования водогипсовой системы пластичной консистенции на стадии формирования коагуляционной структуры она выдерживалась прир = 100...200 МПа с одновременным удалением воды фильтрацией. Исследованиями процесса зародыше - образования гипса из пересыщенных водных растворов было показано, что магнитное поле с оптимальными параметрами (напряженностью 17,3 кА/м при t = 20 °С)способствует увеличению количества зародышей новой фазы более чем в 8 раз и уменьшению их линейных размеров в среднем в 1,3...1,5 раза [42]. Под воздействием давления прессования в условиях гидростатического сжатия системы образуется значительно большее (на 2 порядка) количество зародышей новообразований при уменьшении их линейных размеров с7,5мкм (усредненные показатели) до 0,05...0,1 мкм.

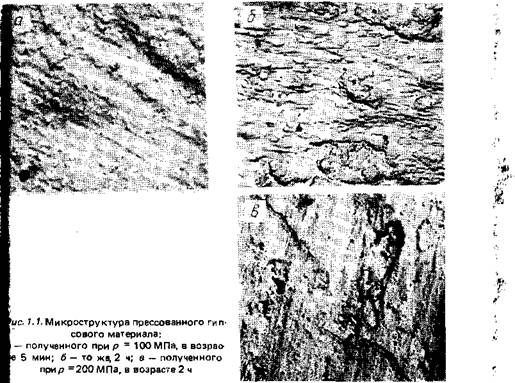

На рис. 1.1 представлена структура гипсового камня, полученного путем прессования пластичной смеси на основе гипсового вяжущего /3-модификации. При р = 100 МПа структура материала в возрасте 5 мин — четко ориентированные однородные частицы размером порядка 0,1 мкм, при р -200 МПа размеры частичек еще более уменьшаются. В материале возраста 2 ч идет процесс кристаллизации гелевидного вещества, часть которого сохраняется в виде отдельных агрегатов (рис. 1.1, б), в материале, полученном при р = 200 МПа, имеются признаки раскристаллизации гелевидного вещества. Это можно объяснить тем, что при высоких давлениях (100...200 МПа) и фильтрации жидкой фазы в силу особой конструкции фильтрующих элементов почти все вяжущее расходуется на образование новой фазы и лишь незначительная его часть — на образование контактов срастания. В дальнейшем в процессе перекристалли-

|

|

іции новообразований возникают зоны с упорядоченной структурой, впервые чисанной в [116].

Эффект увеличения числа зародышей новой фазы и уменьшения их линей - ых размеров при воздействии давления представляется возможным исполь - овать, учитывая необходимость снижения давления прессования и замедле - ия процесса гидратации.

Было признано целесообразным не нарушать физико-химические процес - ы растворения вяжущего при избытке жидкой фазы и создавать необходимый ровень пересыщения раствора. В технологическом аспекте это означает за - ворение вяжущего нормальной густоты, перемешивание водогипсовой смеси укладку пластичных смесей до начала их схватывания, т. е. выполнение тре - ований ГОСТ 23789—79. Одновременно обеспечивалось воздействие более изкого внешнего давления на стадии формирования развитой коагуляционной груктуры (ближе к его завершению) с целью замедления процесса гидрата - ии за счет протекания ее в "стесненных” условиях [101, 102] при дефиците жидкой фазы и организации процесса твердения гипсового вяжущего по схе - іе полиминерального вяжущего (цемента) ,

Анализ результатов теоретических и экспериментальных исследований постановочных опытов позволил конкретизировать цели и задачи настояще - о исследования, а также систематизировать и выделить (хотя и несколько словно) основные физико-химические факторы, сочетание которых в опре-

деленных условиях приводит к формированию высокопрочных гипсовых структур: 1) достаточное оводнение исходного гипсового материала; 2) созда ние в жидкой фазе системы необходимого уровня пересыщения; 3) сближение частиц твердой фазы до возникновения ближней коагуляции (создание в системе развитой коагуляционной структуры); 4) интенсификация процесса образования кристаллизационных контактов; 5) поддержание соответствующего уровня пересыщения жидкой фазы в отформованном материале для последующего его упрочнения; 6) перекристаллизация гипса; 7) пластическое деформирование кристаллов; 8) "спекание" кристаллов; 9) создание на границе заполнитель — гипс локальных зон высокого давления.

Рассмотрим, как в известных технологиях реализуются те или иные из перечисленных факторов. При изгбтовлении образцов для определения марки вяжущего по методике ГОСТ 23789—79 используют гипсовое тесто нормальной густоты, т. е. реализуется фактор 1, а также до некоторой степени факторы 2 и 3. Остальные факторы не реализуются, поэтому образцы стандартного изготовления характеризуются большой пористостью, невысокой прочностью. Если же для достижения высокой плотности и прочности образцов используют гипсовые смеси с малым водогипсовым отношением, не реализуются в достаточной степени факторы 1, 2 и 3. При уплотнении таких смесей прессованием под высоким давлением обеспечивается реализация фактора 3 и в какой-то мере факторов 4 и 5, Первые два фактора не проявляются, поэтому в материале остается значительная часть непрогидратировавшего вяжущего. Если в дальнейшем возможно увлажнение материала, гидратация неизбежно приведет к его деструкции, снижению прочности и даже разрушению [8,9, 11, 13-15, 17-19].

Теоретические разработки [54, 58, 83, 85, 93—95] и выполненные исследования показали возможность получения высокопрочных кристаллизационных структур на основе гипсового вяжущего при соблюдении следующих условий твердения: А — создание предпосылок для формирования в системе развитой тиксотропной (обратимой) коагуляционной структуры (структурообразующие факторы 1, 2 и 3); Б — максимальное сближение частиц твердой фазы на стадии формирования коагуляционной структуры с образованием фазовых (кристаллизационных) контактов (структурообразующий фактор 4); В — обеспечение наличия в системе в течение длительного времени резерва исходного вяжущего (структурообразующий фактор 5).

В табл. 1.1 рассмотрен механизм твердения высокопрочных систем наос - нове гипсового вяжущего с участием структурообразующих факторов 1—5 в сопоставлении с гипсовой системой стандартного изготовления.

Выполнение условий А обеспечивает высокую дисперсность частиц кристаллической фазы и, следовательно, возможность наиболее плотной их упаковки; условие Б — высокую плотность формируемой структуры, развитие между частицами контактов кристаллизационного типа, т. е. проявлений структурообразующего фактора 4. Условие В необходимо для упрочнений структуры во времени. А

Указанные условия были реализованы путем прессования пластичной: смеси гипсового вяжущего с водой на самой ранней стадии с одновременным^ отводом из системы избытка жидкой фазы. Условия А выполняются благодаря избытку воды затворения, обеспечивающему, помимо удобоукладывввмос-

и смеси, максимальное растворение зерен вяжущего при высокой скорости Процесса, следствием чего является интенсивная вы кристаллизация высокодисперсных гидратных новообразований и формирование развитой тиксо - гропной коагуляционной структуры. Условие Б выполняется при сжатии ристемы вяжущее — вода на стадии формирования коагуляционной структуры и одновременном удалении избытка жидкой фазы. Достигается максимальное уплотнение смеси и создаются условия для перехода коагуляционных связей в кристаллизационные.

| Условия В выполняются благодаря удалению избытка жидкой дисперсионной среды на стадии роста кристаллов новообразований и замедлению во времени этого процесса.

] В результате проведенных исследований разработаны физико-химические |основы получения высокопрочных материалов: максимальное растворение яжущего при избытке воды затворения, последующее эффективное уменьше - ие расстояний между частицами (на стадии формирования коагуляционной труктуры); интенсификация процесса образования кристаллизационных ^контактов и формирование высокопрочной кристаллизационной структуры, Ьамоупрочняющейся во времени. Достигнуто это может быть в результате квазистатического нагружения (на стадии подъема давления) пластичных |водовяжущих смесей с водосодержанием, в 2...3 раза превышающим стехиометрическое (необходимое для 100 %-й гидратации), и выдержки их под [нагрузкой с одновременным удалением из системы избыточной воды до Іводосодержания, составляющего 1,15...1,3 от стехиометрического. Как известно, стехиометрическоеі водосодержание для полуводного гипса составляет 18,62 %, для гипсового ангидрита — 26, для оксида кальция — 32,4, для оксида

магния — 45 %. Для гипсового вяжущего, состоящего только из /3 = CaS04 х хО,5Н20, начальное В/Г = 0,5...0,6, остаточное водосодержание после фильтрационного прессования должно составлять 0,217...0,245, что хорошо согласуется с рекомендуемым при прессовании гипсовой смеси ( с учетом потерь воды при прессовании) [13].

С целью экспериментального подтверждения выдвинутых теоретических предпосылок были выполнены специальные опыты на модельных системах на основе гипсовых, известковых и магнезиальных вяжущих.

Для получения полуводного сульфата кальция a-модификации был использован щебень фракции 20...40 мм из природного гипсового камня Гаур- дакского месторождения с содержанием дигидрата сульфата кальция 99,2 %, подвергнутый термическому обезвоживанию в среде насыщенного пара (в лабораторном автоклаве) при температуре 120 °С и давлении 0,12 МПа в течение 8 ч, сушке при 150 °С в течение 5 ч и измельчению в шаровой мельнице. Для получения ]3- полу гидрата сульфата кальция был использован химический реактив CaS04* 2Н20 классификации "ч. д.а." ТУ 6-09*5316—86 , термообработка велась в лабораторном гипсоварочном котле при температуре 135 °С в течение 6 ч.

Нерастворимый ангидрит был получен обжигом дигидрата сульфата кальция "ч. д.а.” при 450 °С, эстрих-гипс (ангидрит 11-Э) — обжигом при 900 °С гипсового ангидрита (ангидрита И-Н) классификации "ч. д.а.” (ТУ 6-09-706— 76), известковое вяжущее на основе негашеной извести — путем обжига известняка классификации "ч. д.а." (ГОСТ 4530- 76), известково-кремнеземистое вяжущее — из негашеной извести и диоксида кремния (ГОСТ 9428—73). Магнезиальные вяжущие были представлены каустическим магнезитом (ГОСТ 4526—75) и каустическим доломитом, полученным из известняка и оксида магния. Смеси пластичной консистенции на основе гипсовых вяжущих имели исходное водовяжущее отношение 0,55, на основе ангидрита и эстрих-гипса—0,7, смеси на основе известкового вяжущего — 0,85, на основе магнезиального вяжущего — 0,9.

Прессование осуществляли в пресс-форме (рис. 1.2), обеспечивающей фильтрационный массоперенос жидкой фазы й и уплотнение исходной смеси в 3,5 раза до фиксированного объема V2• Режим прессования был следующим: подъем давления в течение 1 мин, выдержка под давлением 15 МПа в течение 3,5 мин. Остаточное водовяжущее отношение после фильтрационного прессования для систем на гипсовом вяжущем составляло 0,25, ангидритовом — 0,35, на известковом — 0,41, на каустическом магнезите — 0,58.

Известково-кремнеземистое вяжущее, полученное путем совместного помола негашеной извести (12%) и диоксида кремния (88%) до удельной поверхности 3500 см2/г, подвергали прессованию того же режима с выдержкой в форме после прессования в течение 1,5 ч.

Прочность полученных материалов уже в раннем возрасте (1,5 ч) во много раз выше, чем соответствующих материалов стандартного изготовления (табл. 1.2). При хранении в естественных условиях гипсовый камень в течение длительного времени набирает прочность, которая в месячном его возрасте составляет 85 МПа. Подобный характер упрочнения с течением времени характерен и для материалов, полученных на основе извести и магнезита, что также можно объяснить наличием в твердеющих системах в течение дли-

1ic. 1.2. Схема прессования пластичных водогипсовых смесей с фильтрационным массопе-

реносом жидкой фазы:

— элементы конструкции пресс-формы; 2— исходная смесь (V ^Ї; 3 — прессованный гипсовый материал fl/j); 4 — фильтрующий элемент ; 5 — фильтрат (Уд)

гельного времени резерва исходного вяжущего, т. е. проявлением условия Б.

Анализ полученных данных показывает, что система на основе гашеной ізвести уже в возрасте 1,5 ч имеет конструкционную прочность (у сравниваемой системы в этом возрасте нулевая прочность). Отметим, что прочность при сжатии контрольных образцов на основе гашеной извести лишь в возрасте 28 сут составляет 0,4 МПа. Прочностные показатели всех прессованных систем растут во всем исследованном временном интервале, причем для систем возраста 28 сут превосходят соответствующие показатели контрольных образцов в среднем в 7...20 раз. Наблюдаемое значительное повышение прочности прессованных известковых систем 7-суточного возраста и более можно объяснить как процессами гидратационного их твердения, так и интенсификацией процессов карбонизации.

Характер твердения материалов на известково-кремнеземистом вяжущем и известковых материалов один и тот же, однако уже после суточного твердения скорость упрочнения первых во много раз болыие, и в возрасте 1...7 сут их в 1,5...1,7 раза превосходит прочностные показатели системы на основе негашеной извести. К 28-суточному возрасту систем эти показатели выравниваются.

Система стандартного изготовления на магнезиальном вяжущем -(МдО) характеризуется довольно высокой прочностью уже в возрасте 7...14 сут. Прочность прессованных систем на основе каустического магнезита в этом возрасте почти в 9 раз выше, чем образцов стандартного твердения, а в возрасте 28 сут — более чем в 10 раз. В случае систем на основе каустического Ідоломита это соотношение в месячном возрасте равно 5. Следует отметить, t что такие высокие показатели получены для прессованных материалов на мед - I ленно твердеющих, каустических магнезите и доломите при условии затворе-

ия их водой, а не растворами хлористого магния (MgCl2* 6Н20) или серно - ислого магния (MgS04* 7Н20), которые значительно ускоряют процесс творения.

Таким образом, данные табл. 1.2 свидетельствуют о том, что схемы твер - ения'прессованных систем на основе воздушных мономинеральных вяжущих еществ и систем стандартного изготовления различны. Первые из этих систем пособны образовывать высокопрочные кристаллизационные структуры, амоупрочняющиеся во времени.