Сварочные работы: современное оборудование н технология работ

Производство сварочной дуги

Определение сварочной дуги, ее строение, условия зажигания и горения

Электрической сварочной дугой называют устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, происходящий при давлении, близком к атмосферному, используемом при сварке * и характеризуемый высокой плотностью тока и высокой температурой.

Температура в столбе сварочной дуги достигает 5 ООО-12000°С и зависит от плотности тока, состава газовой среды дуги, материала и диаметра электрода. А потому сварочная дуга является мощным концентрированным источником теплоты. Электрическая энергия, потребляемая дугой, в основном превращается в тепловую энергию.

В столбе сварочной дуги, протекают следующие процессы:

1. Столб дуги заполнен заряженными частицами — электронами и ионами. В нем присутствуют также и нейтральные частицы — атомы и даже молекулы паров веществ, из которых сделаны электроды. Под действием электродинамических сил частицы перемещаются. Скорость их перемещения различна. Быстрее всего перемещается электроны. Они легко разгоняются и, сталкиваясь с атомами и ионами, передают им свою энергию. Столкновения электронов с атомами могут быть упругими и неупругими. При упругих столкновениях атомы начинают двигаться быстрее — увеличивается их кинетическая энергия. В результате повышается температура плазмы дуги.

2. Электрон, который в электрическом поле приобрел достаточно большую энергию, является источником неупругих столкновений. Столкнувшись с атомом, он возбуждает его, а когда удар достаточно силен, то и выбивает из атома его собственные электроны.

Энергию, которая должна быть сообщена электрону для ионизации какого-либо атома, выражают в электронвольтах (эВ) и называют потенциалом ионизации. Величина потенциала ионизации зависит от строения атома* Чем меньше номер группы и больше номер периода в таблице элементов Менделеева, тем меньше энергии необходимо затратить для ионизации. Наименьшим потенциалом ионизации (3,9 эВ) обладает атом цезия, поскольку он самый тяжелый из всех щелочных металлов. Самый легкий из инертных газов — элемент последней, нулевой группы^— гелий обладает наивысшим потенциалом ионизации (24,5 эВ).

Энергия, расходуемая на диссоциацию (разделение) различных молекул, также различна. Так, например, для диссоциации молекулы водорода необходимо затратить 4,48 эВ, фтора — 1,6 эВ, а углекислого газа — 9,7 эВ. Эти величины имеют для сварщиков особое значение. При разработке электродных покрытии, флюсов и проволок приходится учитывать, молекулы каких веществ диссоциируют раньше, а каких — позже, какие элементы ионизируются легче, а какие — труднее, и сколько для этого потребуется энергии.

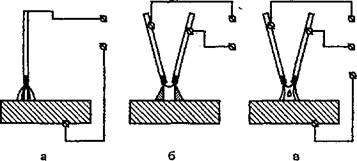

В зависимости от числа электродов и способов включения электродов и свариваемой детали в электрическую цепь различают следующие виды сварочных дуг (рис. 46):

1. Прямого действия, когда дуга горит между электродом и изделием.

2. Косвенного действия, когда дуга горит между двумя электродами, а свариваемое изделие не включено в электрическую цепь.

3. Трехфазную дугу, возбуждаемую между двумя электродами, а также между каждым электродом и основным металлом.

|

Рис. 46. Виды сварочных дуг: а - прямого; б - косвенного; в - комбинированного действия (трехфазная) |

По роду тока различают дуги, питаемые переменным и постоянным током. При использовании постоянного тока различают сварку на прямой и обратной полярности.

При прямой полярности электрод подключается к отрицательному полюсу и служит катодом, а изделие — к положительному полюсу и служит анодом.

При обратной полярности электрод подключается к положительному полюсу и служит анодом, а изделие — к отрицательному и служит катодом.

В зависимости от материала электрода различают дуги между негглавящимися электродами (угольными, вольфрамовыми) и плавящимися металлическими электродами.

Сварочная дуга обладает рядом физических и технологических свойств, от которых зависит эффективность использования дуги при сварке.

К физическим свойствам относятся электрические, электромагнитные, кинетические, температурные, световые.

К технологическим свойствам относятся мощность дуги, пространственная устойчивость, саморегулирование.

Электрическим разрядом в газе называют электрический ток, проходящий через газовую среду благодаря наличию в ней

свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложенного электрического поля (разности потенциалов между электродами.

Сварка дугой переменного тока имеет некоторые особенности. Вследствие того, что мгновенные значения тока переходят через нуль 100 раз в 1 с, меняет свое положение катподкое пятно, являющееся источником электронов, ионизация дугового проме - ' жутка менее стабильна и сварочная дуга менее устойчива по сравнению с дугой постоянного тока.

Общепринятой мерой повышения стабилизации сварочной дуги переменного тока является включение в сварочную цепь последовательно с дугой индуктивного сопротивления. Последовательное включение в сварочную цепь катушек со стальным сердечником (дросселей) позволяет вести сварочные работы металлическими электродами на переменном токе при напряжении сварочного трансформатора 60-65 В.

Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называют ионизацией. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить при помощи электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов в газах. Поэтому, чтобы вызвать в газе мощный электрический ток, т. е. образовать электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами.

Ионизацию можно произвести, если приложить к электродам достаточно высокое напряжение, тогда имеющиеся в газе свободные электроны и ионы будут разгоняться электрическим полем и, получив энергию, смогут разбить нейтральные молекулы на ионы.

Однако при сварке, исходя из правил техники безопасности, нельзя пользоваться высокими напряжениями. Поэтому применяют другой способ. Так как в металлах имеется большая концентрация свободных электронов, то надо извлечь эти электроны из Объема металла в газовую среду и затем использовать для ионизации молекул газа.

Существует несколько способов извлечения электронов из металлов. Из них для процесса сварки имеют значения два: термоэлектронная и авто электронная эмиссии.

Во время термоэлектронной эмиссии происходит «испарение» свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура металла, тем большее число свободных электронов приобретают энергии, достаточные для преодоления « потенциального барьера» в поверхностном слое и выхода из металла.

Во время автоэлектронной эмиссии извлечение электронов из металла производится при помощи внешнего электрического поля, которое несколько изменяет потенциальный барьер у поверхности металла и облегчает выход тех электронов, которые внутри металла имеют достаточно большую энергию и могут преодолеть этот барьер.

Ионизацию, вызванную в некотором объеме газовой среды, принято называть объемной.

Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической. При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы. Кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах в процессе ионизации начинает также играть заметную роль излучение газа и раскаленных электродов.

Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации). При полной ионизации степень Ионизации будет равна единице.

При температуре 6000-8000°С такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь В дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свой-

ство щелочных металлов объясняется тем, что атомы этих металлов обладают малым потенциалом ионизации. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Электрическая дуга постоянного тока возбуждается при соприкосновении торца электрода и кромок свариваемой детали. Контакт в начальный момент осуществляется между микровыступами поверхностей электрода и свариваемой детали. Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла, которая замыкает сварочную цепь на участке «электрод - свариваемая деталь». При последующем отводе электрода от поверхности детали на 2-4 мм пленка жидкого г металла растягивается, а сечение уменьшается, вследствие чего возрастает плотность тока и повышается температура металла.

Эти явления приводят к разрыву пленки и испарению вскипевшего металла. Возникшие при высокой температуре интенсивные термоэлектронная и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дуга. Процесс возбуждения дуги кратковременен и осуществляется в течение долей секунды.

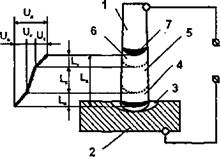

В установившейся сварочной дуге различают три зоны: катодную, анодную и столба дуги.

Катодная зона начинается с раскаленного торца катода, на котором расположено так называемое катодное пятно. Отсюда вылетает поток свободных электронов, осуществляющих ионизацию дугового промежутка. Плотность тока на катодном пятне достигает 60-70 А/мм2 к катоду устремляются потоки положительных ионов, которые бомбардируют и отдают ему свою энергию, вызывая нагрев до температуры 2500-3000°С.

Анодная зона расположена у торца положительного электрода, в котором выделяется небольшой участок, называемый анодным пятном. К анодному пятну устремляются и отдают свою энергию потоки электронов, разогревая егО до температуры 2500-4000“С.

Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных ионизированных частиц. Температура в этой зоне достигает 6000-7000‘С в зависимости от плотности сварочного тока.

|

Рис. 47. Схема сварочной дуги и падения напряжений в ней: 1 - электрод; 2 - изделие; 3 - анодное пятно; 4 - анодная область дуги; 5 - столб дуги; 6 - катодная область дуги; 7 - катодное пятно |

Для возбуждения дуги в начальный момент необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации недостаточно высокая и необходимо большее напряжение, способное сообщить свободным электронам достаточно большую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация.

Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение тока падает до значения, которое необходимо для устойчивого горения дути. Зависимость напряжения дуги от тока в сварочной цепи называют статической волът-амперной характеристикой дуги.

Вольт-амперная характеристика дуги имеет три области: падающую, жесткую и возрастающую.

В первой (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги.

Во второй области (100-1000А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока.

Применение различных стабилизирующих элементов (калий, натрий, кальций и др.)» вводимых в зону дуги в виде электродных покрытий или в виде флюсов, относится к этим мерам.