ЭНЕРГЕТИЧЕСКИЕ ОСОБЕННОСТИ МИКРОПЛАЗМЫ КОСВЕННОГО ДЕЙСТВИЯ

|

|

Использование малоамперной сжатой дуги косвенного действия представляет интерес для прецизионной обработки неметаллов. Кроме того, дуга косвенного действия позволяет производить

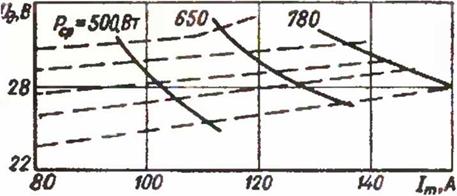

Рис. 30.

Семейство оптимальных внешних характеристик источника питания для имульсной дуговой сварки при низком давлении (штриховые линии — вольт-амперные хар актеристи ки).

пайку, сварку и резку фольги и тонких металлических сеток и другие работы, где требуется точная дозировка очень малых мощностей.

Для изучения энергетических особенностей микроплазмы косвенного действия, выбора оптимальных характеристик и выяснения возможности ее использования в качестве режущего инструмента для автоматического раскроя текстильных тканей в швейном производстве были проведены специальные опыты. Энергетической характеристикой (мерой эффективности) микроплазмы косвенного действия служила максимальная скорость резания текстильных тканей [27]. Б дальнейшем для краткости максимальную скорость резания будем называть просто скоростью резания. Эксперименты проводились на хлопчатобумажной ткани. Это позволило получить хорошо воспроизводимые результаты даже при весьма малых мощностях.

Характер зависимости скорости резания t>p от давления р в плазмотроне при заданном токе дуги для различных диаметров сопла одинаков: после начального интенсивного роста кривые проходят через нечетко выраженный максимум. Затем наступает медленный спад. Аналогичные результаты получены при резании металлов плазменной струей на больших токах [28]. Поэтому можно сделать вывод, что ход кривых обусловлен свойствами только струи плазмы и не зависит от того, металл это или ткань.

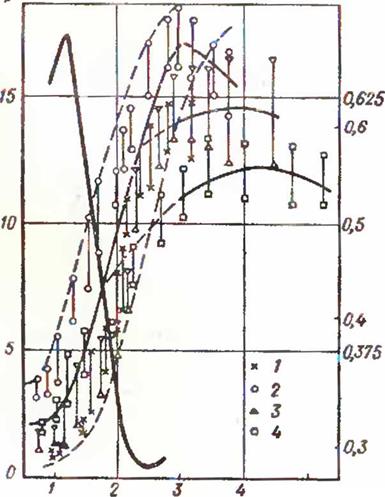

Более наглядна зависимость скорости резания о г расхода газа, представленная нарис. 31 (кривые/—4). Видно, что экспериментальные точки для одного значения тока и различных диаметров сопла укладываются в довольно узкую зону (штриховые кривые). Это свидетельствует о том, что при заданном значении тока диаметр сопла мало влияет на скорость резания; определяющим параметром, влияющим на скорость резания, является расход газа. Диаметр канала сопла и давление в плазмотроне определяют только газодинамику истечения струи [27]

С помощью зависимостей, приведенных па рис. 31, можно определить удельный расход газа Qyn (количество газа на 1 м реза). Для этого достаточно абсциссу каждой точки кривой tfp=f(Qp) разделить на ординату (скорость резания). Полученная при этом зависимость Qy„=f(Qp) представлена жирной кривой. Видно, что с ростом Qp удельный расход падает от 0,65 до 0,3 л на 1 м реза. Заметим, что рост расхода газа возможен за счет увеличения диаметра сопла или давления в плазмотроне. При заданном значении тока дуги увеличение расхода газа эффективно лишь до максимума кривой vv=f(p) (рис. 32, а), т. е. в ограниченных пределах. Возможности изменения диаметра сопла dc при постоянной длине канала так-

же ограничены, поскольку зависимость vp=f(jj) имеет максимум при dctt 0,7 0,8 мм.

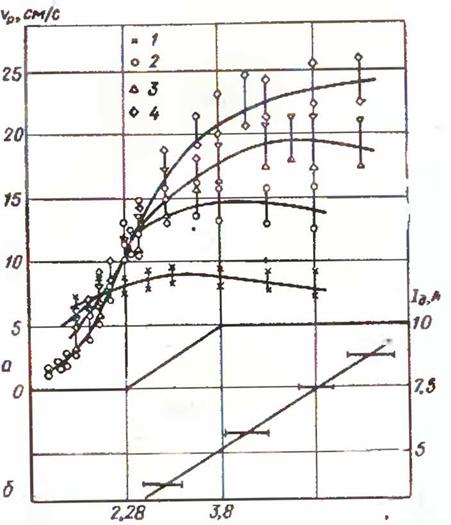

Дальнейшее изучение зависимости скорости резания от давления в плазмотроне при различных токах показало, что существует взаимосвязь между ее максимумом и током дуги. При dc — const значеьие максимума кривой v = f(p) растет с увеличением тока и смещается в сторону большего давления (см. рис. 32, а). Наблюдаемый ход кривых vp=f(p) объясняется следующим образом [27]. Каждому значению тока дуги и расхода газа соответствуют вполне определенные среднемассовая температура и мощность струи. Увеличение тока и давления ведет к их росту, в результате чего скорость резания повышается.

Рис. 31.

Зависимость скорости резания и удельного расхода газа от общего расхода газа при различных диаметрах канала сопла (Уд—6А):

' — dc «=. 0,55 мм; 2 — dc =. 0,7 мм; 3 — dc = 0,8 мм;

4 — dc=^ 1 мм

|

Рис. 32. Зависимость скорости резания от давления (а) и оптимального давления газа от тока дуги (6) — 0,8 мм): |

|

'Д 4- h |

|

9 А; |

|

*в. см/с |

|

QyhfitMpwa |

|

|

|

7,5 А: |

|

/ — 1п = л А; 2 — /д== 6 А; 3 — 1 |

|

5,52 р-10~*мкри& |

Семейство кривых vp=f(p) позволяет установить важную для практики зависимость оптимального давления от тока дуги (рис. 32,6), при которой скорость микроплазменного резания тканей имеет максимальное значение. Эта зависимость представляет собой прямую линию. Она может служить для выбора оптимального режима плазмотрона. Так, для диаметра сопла 0,8 мм и тока дуги 6 А нет смысла увеличивать давление больше 3,57*103 мм рт. ст.

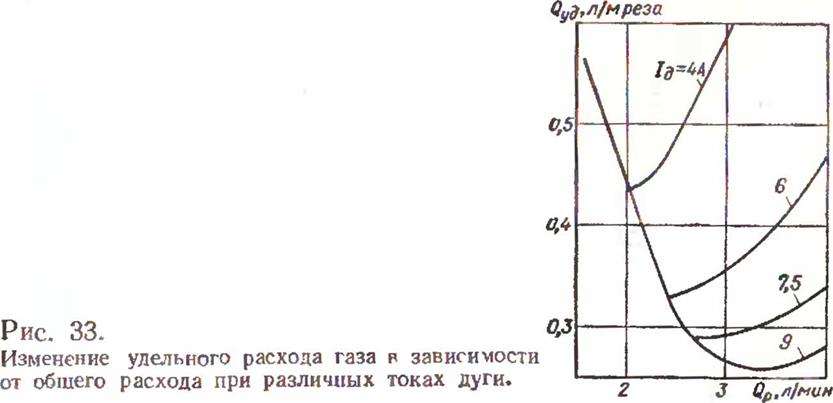

Для практики представляет также интерес зависимость удельного расхода газа от общего. Как видно из рис. 33, с увеличением Qp удельный расход изменяется по кривой с минимумом. Величина минимума и его местоположение по оси абс - иисс зависят от тока дуги: чем выше ток, тем ниже удельный расход, и его минимум смещается в сторону больших значений Qp.

Таким образом, изложенные результаты позволяют выбрать оптимальный режим работы плазмотрона, обеспечивающий максимальную скорость резания при минимальном удельном расходе газа.

Основным преимуществом микроплазменной резки волокнистых материалов, которое установил В. А. Зражевский, является независимость качества реза от скорости. Даже при остановке дуги на материале ширина реза не увеличивается. При микроплазменной резке искусственных и синтетических тканей, а также стеклоткани края материала оплавляются, что положительным образом сказывается на качестве реза. Вопросы теории микроплазменной резки волокнистых материалов изложены в работе [29].

Выполненные исследования позволили ввести в практику малоамперную сжатую дугу (микроплазму), которая приме-

|

|

няется для высококачественной сварки тонкостенных изделий и прецизионных конструкций, для прецизионной наплавки, пайки, резки и других процессов термической обработки материалов малых толщин, требующих локальноконцентрированного источника тепла.

Однако микроплазменная сварка на прямой полярности не нашла промышленное применения для сварки алюминия и сплавов на его основе, имеющих на поверхности тугоплавкие окисные пленки. Авторами работы совместно с Д. М. Рабкиным были проведены опьггы по выяснению возможности микроплазменной сварки алюминия на прямой полярности. При этом в качестве плазмообразующего и защитного і аза был применен гелий. Благодаря высокой плотности энергии происходило не только плавление основного металла (алюминия), но и разрушение тугоплавких поверхностных окисных пленок. Однако зона очистки меньше зоны расплавления, что в значительной мере заірудняет процесс микроплазменной сварки алюминия на прямой полярности.

Известно, что дуговая сварка таких металлов и сплавов толшиной более 1,5 мм в промышленных условиях осуществляется переменным током или постоянным током на обратной полярности. При сварке толщин б < 1 мм из-за прожогов или провисаний металла шва не удается получить качественного соединения, а снижение тока приводит к нарушению стабильности дуги.

Повысить устойчивость дуги на малых токах с холодным катодом без знания механизма эмиссии не представляется возможным. В связи с этим были изучены катодные процессы в электрической дуге.