Тепловое аккумулиров ание энергии

Вторичное использование внутренней энергии горячих твердых продуктов

Другой областью промышленного применения ТАЭ является утилизация внутренней энергии горячих твердых тел — продуктов периодических процессов печей обжига и других нагревательных устройств.

Хотя сушка и предварительный нагрев материалов, предназначенных для дальнейшей обработки в кирпичной и керамической отраслях промышленности путем аккумулирования тепла печей обжига, могут представлять интерес с точки зрения экономии энергии, обычно это нерентабельно из-за большой длительности цикла таких установок (до нескольких суток).

Возможно вторичное использование тепла процесса сухого охлаждения кокса (СОК) [5.10, 5.11]. Уголь по этому методу коксуется в горизонтальных муфельных печах; в конце операции коксования кокс выгружается из печи при температуре ~1000°С. Так как коксовая батарея состоит из большого числа печей, интервал выгрузки составляет обычно от 10 до 20 мин. Более длительные паузы (от 30 до 90 мин) возникают в период пересменки. Если используемое тепло идет на генерирование пара, то выход пара составит примерно до 0,4 т пара на 1 т кокса в зависимости от параметров пара и питательной воды.

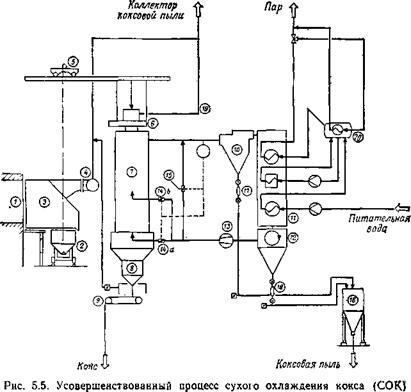

Метод сухого охлаждения кокса имеет более чем 50-летнюю историю. Он был разработан братьями Зульцер (Винтертур, Швейцария) и применен более чем на 70 сталелитейных комбинатах и газовых заводах Европы и США. Усовершенствование этого метода фирмами Krupp Koppers GmbH и Waagner Biro AG привело к разработке процесса, показанного на рис. 5.5 [5.11]. Раскаленный кокс выгружается из печи в вагонетку; затем, предотвращая выброс пыли наружу, кокс сбрасывают в охлаждающую шахту.

|

[5.11]. / — батарея коксовых печей; 2 — коксовая вагонетка; S — направляющая коксовой ваговеткв с кожухом пылеулавливателя; 4 — линия отсоса пыли; 5 — мостовой кран; 6 — загрузка горячего кокса; 7 — охлаждающая шахта? 8 — выгрузка охлажденного кокса; 9 — конвейер; 10 — сепаратор крупных частиц; // — котел-утилизатор; 12 — сепаратор коксовой мелочи; 13 — воздуходувка рециркулирующего газа; 14 — двухуровневая подача рециркулирующего газа; 15 — обводная линия; 16 — сборник коксовой пыли; 17 — охлаждаемый затвор для спуска коксовой пыли; 18 — неохлаждаемый затвор для спуска коксовой пыли; /5 — бездымное зарядное устройство; 20 — барабан котла. |

Охлаждающая шахта снабжена внутренним устройством для перемещения массы. Кокс проходит через охлаждающую шахту за период от 2 до 4 ч. В этот период кокс охлаждается до 200 °С и затем разгружается через воздушный затвор, а движущийся навстречу поток охлаждающего газа нагревается от 130 до 700 °С и выше. После шахты газ проходит через сепаратор крупных частиц и используется для нагрева котла - утилизатора, представляющего собой водотрубный котел с экономайзером, испарителем и пароперегревателем. Остывший газ проходит через сепаратор мелких частиц и возвращается обратно в охлаждающую шахту. ТАЭ в процессе СОК позво-

|

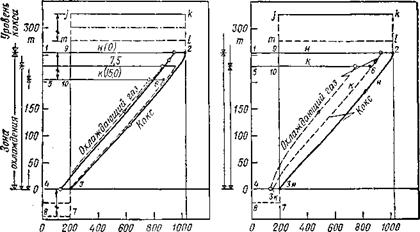

а °С 6 °С Рис. 5.6. Профили температур кокса и газа в охлаждающей шахте однокамерной установки СОК с пропускной способностью 60 т кокса в 1 ч. |

а — непрерывная выгрузка кикса в течение паузы между загрузками кокса в шахту; б —выгрузка кокса приостановлена в середине паузы между загрузками; к — начало паузы между загрузками кокса; к — конец 50-минутной паузы между загрузками.

ляет генерировать пар высоких и довольно стабильных параметров. Такой режим сохраняется даже во время пауз между выгрузками кокса. Горячий кокс служит аккумулирующей средой. Здесь возможны два режима теплового аккумулирования.

а) Однокамерный процесс. В этом процессе охлаждающая шахта представляет собой конструктивно единый агрегат. Аккумулирование и охлаждение происходят в одной и той же камере. Все установки сухого охлаждения кокса системы «Зульцер» работают на этом принципе. Емкость аккумулирования может быть повышена путем увеличения потока газа через охлаждающую шахту. Нестабильность выходной температуры горячего газа может быть снижена посредством обводной линии (15 на рис. 5.5) и/или двойной подачи газа в нижнюю часть охлаждающей шахты (14 на рис. 5.5).

Контролируя расход газа через обводную линию и смешивая его с горячим газом из охлаждающей шахты, можно контролировать температуру газа на входе в котел (и, таким образом, генерацию пара). Вся масса кокса играет роль теплового аккумулятора со скользящей температурой. На рис. 5.6 показаны профиль температур кокса и соответствующая температура газа установки СОК с оборотом кокса 60 т/ч на

Q Зак 414

50-минутном интервале между выгрузками кокса (режим разрядки), в течение которого поддерживается постоянное генерирование пара за счет отбора внутреннего тепла кокса. На рис. 5.6, а показаны температуры во время непрерывной выгрузки кокса, а на рис. 5.6,6 — температуры, когда выгрузка кокса приостановлена в середине цикла. Внутренняя энергия кокса в начале цикла пропорциональна площади 1—2—3—4, а в конце — площади 5—6—7—8. Количество отобранного у кокса тепла характеризуется разностью этих площадей 9—2— 3—6—10 (или /— k — I—т). Как можно видеть, аккумулирующая способность почти не зависит от скорости выгрузки охлажденного кокса.

б) Двухкамерный процесс. В этом процессе, также основанном на патенте Зульцеров, раскаленный кокс первоначально накапливается в форкамере без охлаждения. В охлаждающую камеру горячий кокс поступает одновременно с выгрузкой кокса из охлаждающей шахты (принцип замещения). Горячий газ выводится из охлаждающей шахты между предкамерой и охлаждающей камерой. В процессе, разработанном советским институтом «Гипрококс», устройство для вывода газа снабжено рядом прорезей и концентрическими кольцевыми коллекторами. Облицовка и огнеупорная футеровка охлаждающего бункера довольно сложны. Расход пара не регулируется, но в значительной степени зависит от скорости выгрузки кокса. (Если выгрузка кокса прерывается, то количество генерируемого пара падает примерно до 75 % за 10 мин.)

Приведенное выше показывает, что современные процессы СОК по сравнению с первоначальным процессом Зульцеров (без активного теплового аккумулирования) обладают значительно улучшенными показателями в отношении возможностей теплового аккумулирования и, следовательно, большей гибкостью и эффективностью использования вторичных источников тепла.