Сварные конструкции. Расчет и проектирование

БАРАБАНЫ

Барабаны используют в шаровых мельницах, центрифугах, но особенно часто их применяют в грузоподъемных машинах и шахтных подъемниках. Размеры барабанов различны. Диаметры их колеблются в широких пределах: от нескольких десятков миллиметров до нескольких метров. Длина барабана зависит от его назначения. Толщина стенок барабана может достигать 75 мм. В большинстве случаев барабан представляет собой сварную конструкцию, изготовленную из листов. Однако в некоторых изделиях основой барабана служит каркас, выполненный из профильного

материала. Каркас представляет собой пространственную жесткую систему, к которой приваривают барабанную обшивку. Такие конструкции встречаются сравнительно редко и главным образом в крупных шахтных подъемниках.

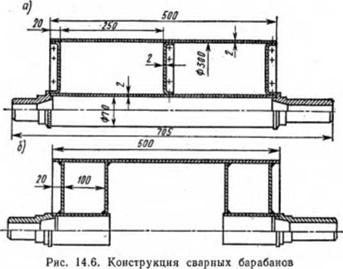

Цилиндрическую часть барабана соединяют с торцевыми стенками (днищами). Последние представляют собой

|

|

плоские круглые листовые элементы, к которым приварены цапфы. В некоторых конструкциях барабанов цапфы являются концами валов, не имеющих разрывов (рис. 14.6, а); в других — концами валов с разрывом (рис. 14.6, б). Для корпусов барабанов малых диаметров используют трубы или отливки, для средних и больших диаметров корпуса барабанов вальцуют из одного или нескольких листов.

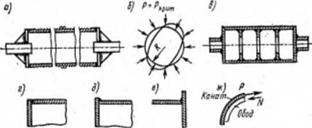

Рассмотрим схему конструкции барабана шахтного подъемника. Для удобства навивки каната на поверхности барабана предусматривают канавки, соответствующие диаметру этого каната (рис. 14.7, а). Канавки не должны ослаблять сечение барабана. Усилие от натяжения каната вызывает в барабане сжатие. Если напряжения сжатия превзойдут значение, которое называется критическим, то оболочка потеряет устойчивую форму и выпучится (рис. 14.7, б).

Во избежание потери устойчивости повышают жесткость оболочки. Дтя этого приваривают кольцевые элементы жесткости: полосы, швеллеры (рис. 14.7, в), различные штампованные профили.

Соединения барабана с торцевой стенкой весьма ответственны, так как передают значительные рабочие усилия. Рациональными являются соединения барабана со стенкой, приведенные на рис. 14.7, г, е допускается соединение угловыми швами, показанное на рнс. 14.7, д, е.

|

Рис. 14.7. К расчету сварных барабанов: а — общи Л вид; б — поперечное ссченис при потере устойчивости; » — усиление кольцевыми ребрами жесткости: г. а. с — соединении цилиндрической части с торцевой стенкой; ж — усилия и барабане от натяжения троса; з — к определению рабочей толщины стси - ки; и — устойчивость кольца |

Расчет прочности барабана производят на сжатие, изгиб и кручение. Рассмотрим элемент обода под канатом (рис. 14.7, акт). Усилие в ободе уравновешивает силу Р, приложенную к канату. Поэтому напряжение сжатия в ободе

|

|

где d — ширина обода, равная диаметру каната; s — толщина обода (рис. 14.7, з).

Рассмотрим, в какой степени сжимающие напряжения могут быть опасны для обода с точки зрения потери устойчивости. Допустим, что труба, не имеющая торцевых стенок, сжимается нагрузкой, равномерно распределенной по ее окружности (рис. 14.7, й) Из теории упругости известно, что потеря устойчивости наступает при нагрузке

3EJ..

Р*т>— £3 * (^4.5)

где J — момент инерции продольного сечения стенки трубы относительно оси; Е — модуль упругости; R — радиус трубы.

Если принять элемент длины трубы равной d, а толщину стенки—s (рис. 14.7,з), то

/-■£. (14.6)

Таким образом, нагрузка определится формулой

Лр = ед/?)»/4. (14.7)

Установим зависимость между Р и р. В гл. 13 показано, что в цилиндрическом теле, нагруженном по поверхности распределенной нагрузкой р, образуется усилие

~P = pR. (14.8)

Подставим вместо р его значение из формулы (14.7), тогда получим

Р. р = —*4<5/Я)1. (14.9)

Если принять коэффициент запаса на устойчивость равным 2, то допускаемая сила по устойчивости барабана

Рдо„ = —а(5//?)*. (14.10)

Напряжение в барабане, допускаемое с учетом устойчивости, составляет

[<т]р<0,5[а],р. (14.11)

Торцевые стенки повышают устойчивость барабана по сравнению с ее допускаемым значением Рлп„, полученным по формуле (14.10). Если PvtZ4>0,5Put, то барабан следует усилить постановкой кольцевых элементов жесткости.

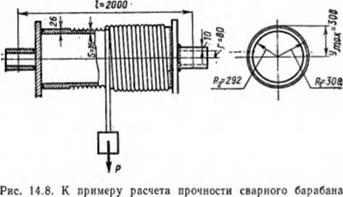

Пример расчета. Требуется из условия определить необходимую толщину листов барабана, у которого радиус Я=30 см, d— 2 см, Р= 20 кН, £=0,21-10е МПа (рис. 14.8).

По формуле (14.10) имеем

Ris=y EdRi(8P) = у 0.21-0,02-0,3-10е/(8-0,02) = 19,6,

откуда s—16 мм.

Напряжение сжатия в оболочке определяется по формуле (14.4):

Стен = 0,02/(0,02-0,016) =62,5 МПа.

Если углубление канавки составляет гі/2=10мм, то полная толщина листа барабана равна 16+10=26 мм,

|

|

Кроме проверки на устойчивость оболочка должна быть проверена также на прочность в зависимости от изгибающего и крутящего моментов. Наибольший изгибающий момент имеет место в середине пролета (см. рис. 14.8):

М = Р1/ 4, (14.12)

где / — расстояние между опорами барабана. Напряжение от изгиба

о = M/W. (14.13)

Момент сопротивления барабана находится так же, как и в кольцевом сечении:

W = J(RU (14.14)

где Rі — внешний радиус.

Значение крутящего момента зависит от конструкции привода. При расположении его с одного конца вала

AKV = PR. (14.15)

Напряжение от кручения

= (14.16)

где И^ир — полярный момент сопротивления.

В большинстве случаев напряжения от изгиба и кручения в барабанах незначительны по сравнению с напряжениями сжатия.

Пример расчета. Допустим, что длина барабана, рассмотренного в предыдущем примере, /=2000 мм. Остальные условия те же. Определим момент, вызванный в барабане изгибом,

Л1 = Р//4,

Крутящий момент в случае, если двигатель находится с одной стороны вала, составит

М кр = PR < 20 ■ 0,3 = 6 кН • м.

Осевой момент инерции кольца

У—я {R*—Ri)/4.

Принимаем для упрощения расчета /?,= #.+*. Тогда /= =я/4 (4 -29,2і• 1,6+6,29-2-І,6»+1,6«)= 135 740 см«

Напряжение от изгиба по формуле (14.13)

М_ 0,01-0,308 ____ „

W 135 740-10-* ~ ’

Полярный момент инерции Укр=2У—271 480 см4. Напряжение от кручения по формуле (11.16) т=0,006-0,308/(271 480-10-*)=»

|

----- Г- |

= 0,67 МПа. Напряжения ничтожно малы.

|

ЭшИ Эш]( |

Допустим, что внутренний радиус цапфы г=8,0 см и толщина ее sy= 1,0 см. Полярный момент инерции поперечного сечения цапфы

Jn. = я [(г, +1,0)* - г}]/2 = 3864 см*.

Напряжение от кручения в цапфе и в шве, соединяющем цапфу с торцевой стенкой, при К=6 мм, т = = 14 МПа, что вполне допустимо.

|

Рнс. 14.9. Сварной барабан лебедки шагающего экскаватора |

В крупногабаритных барабанах успешно применяют

соединения, свариваемые

электрошлаковой сваркой. На рис. 14.9 изображена сварная конструкция барабана

лебедки шагающего экскаватора. Толщина его стенок 98 мм, наружный диаметр 1986 мм. Ступица барабана / и фланец 3 представляют собой отливки из стали 25Л. Полу-

обечайки 2 изготовлены из стали 20Г. Отливки I и 3 перед

механической обработкой подвергаются термической обработке. После выполнения сварочных работ весь барабан снова подвергается термической обработке.