Строительные материалы и изделия

ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВА

Гипсовые вяжущие — группа воздушных вяжущих веществ, в затвердевшем состоянии состоящих из двуводного сульфата кальция (CaS04 • 2Н20), включает в себя собственно гипсовые вяжущие (далее для краткости — гипс) и ангидритовые вяжущие (ангидритовый цемент и эстрихгипс).

Гипс (в строительной практике иногда используют устаревший термин алебастр от rp. alebastros — белый) — быстротвердеющее воздушное вяжущее, состоящее из полуводного сульфата кальция CaS04 • 0,5Н2О, получаемого низкотемпературной (< 200° С) обработкой гипсового сырья.

Сырьем для гипса служит в основном природный гипсовый камень, состоящий из двуводного сульфата кальция (CaS04 • 2Н20) и различных механических примесей (глины и др.). В качестве сырья могут использоваться также гипсосодержащие промышленные отходы, например, фосфогипс, а также сульфат кальция, образующийся при химической очистке дымовых газов от оксидов серы с помощью известняка. Все это указывает на то, что проблем с сырьем для гипсовых вяжущих нет.

Получение гипса включает две операции:

• термообработку гипсового камня на воздухе при 150... 160° С; при этом он теряет часть химически связанной воды, превращаясь в полуводный сульфат кальция р-модификации

CaS04 • 2Н20 -» CaS04 0,5Н2О + 1,5Н20

• тонкий размол продукта, который можно производить как до, так и после термообработки; гипс — мягкий минерал (твердость по шкале Мооса — 2), поэтому размалывается он очень легко.

Таким способом производится основное количество гипса; обычно для этого используют гипсоварочные котлы. Гипс р-модификации далее для краткости будем называть просто «гипс».

Доступность сырья, простота технологии и низкая энергоемкость производства (в 4...5 раз меньше, чем для получения портландцемента) делают гипс дешевым и перспективным вяжущим.

Химизм твердения гипса заключается в переходе полуводного сульфата кальция при затворении его водой в двуводный:

CaS04 • 0,5Н2О + 1,5Н20 -» CaS04 • 2Н20

Внешне это выражается в превращении пластичного теста в твердую камнеподобную массу.

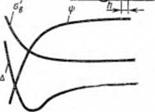

Причина такого поведения гипса заключается в том, что полувод - ный гипс растворяется в воде почти в 4 раза лучше, чем двуводный (растворимость соответственно 8 и 2 г/л в пересчете на CaS04). При смешивании с водой полуводный гипс растворяется до образования насыщенного раствора и тут же гидратируется, образуя двугидрат, по отношению к которому раствор оказывается пересыщенным. Кристаллы двуводного гипса выпадают в осадок, а полуводный вновь начинает растворяться и т. д. (рис. 8.1). В дальнейшем процесс может идти по пути непосредственной гидратации гипса в твердой фазе.

|

|

|

|

|

Кристалпический У сросток |

|

|

|

Гидратация |

|

CaS04•2Н20 |

Конечной стадией твердения, заканчивающегося через 1...2 ч, является образование кристаллического сростка из достаточно крупных кристаллов двуводного гипса. Часть объема этого сростка занимает вода (точнее, насыщенный раствор CaS04 • 2Н20 в воде), не вступившая во взаимодействие с гипсом (о причинах присутствия этой воды чуть ниже). Если высушить затвердевший гипс, то прочность его заметно (в 1,5...2 раза) повысится за счет дополнительной кристалли

зации гипса из указанного выше раствора по местам контактов уже сформированных кристаллов. При повторном увлажнении процесс протекает в обратном порядке, и гипс теряет часть прочности.

Причина наличия свободной воды в затвердевшем гипсе объясняется тем, что для гидратации гипса нужно около 20 % воды от его массы, а для образования пластичного гипсового теста — 50...60 % воды. (Последний показатель называют водопотребностью, методика определения которой для гипса описана в лабораторной работе № 6.) Очевидно, что после затвердевания такого теста (т. е. после завершения гидратации) в нем останется 30...40 % (от массы гипса) свободной воды, что составляет около половины объема материала. Этот объем воды образует поры, временно занятые водой, а пористость материала, как известно, определяет многие его свойства (плотность, прочность, теплопроводность и др.).

Разница между количеством воды, необходимым для твердения вяжущего и для получения из него удобоформуемого теста,— основная проблема технологии материалов на основе минеральных вяжущих.

Для гипса проблема снижения водопотребности и, соответственно, снижения пористости и повышения прочности была решена путем получения гипса термообработкой не на воздухе, а в среде насыщенного пара (в автоклаве при давлении 0,3...0,4 МПа) или в растворах солей (СаС12 • MgCl2 и др.). В этих условиях образуется другая кристаллическая модификация полуводного гипса — сх-гипс, имеющая водопот - ребность 35...40 %.

Гипс a-модификации называют высокопрочным, так как

благодаря пониженной водопотребности он образует при твердении менее пористый и более прочный камень, чем обычный гипс (3-модификации. Из-за трудностей производства высокопрочный гипс не нашел широкого применения в строительстве.

Технические свойства гипса. Истинная плотность полуводного гипса — 2,65...2,75 г/см3 (двуводного — 2,32 г/см3); насыпная плотность полуводного гипса — 800...1100 кг/м3.

По срокам схватывания, определяемым на приборе Вика (методика определения описана в лабораторной работе), гипс делят на три группы (А, Б, В):

|

Вид гипса |

Начало схватывания |

Конец схватывания |

|

Быстротвердеющий (А) Нормальнотвердеющий (Б) Медленнотвердеющий (В) |

Не ранее 2 мин Не ранее 6 мин Не ранее 20 мин |

Не позднее 15 мин Не позднее 30 мин Не нормируется |

Замедляют схватывание гипса добавкой столярного клея, сульфитноспиртовой барды (ССБ), технических лигносульфонатов (JICT), кератинового замедлителя, а также борной кислоты, буры и полимерных дисперсий (например, ПВА).

Марку гипса определяют испытанием на сжатие и изгиб стандартных образцов-балочек 4 х 4 х 16 см спустя 2 ч после их формования (о методике испытаний см. лабораторную работу). За это время гидратация и кристаллизация гипса заканчивается.

Установлено 12 марок гипса по прочности от Г-2 до Г-25 (цифра показывает нижний предел прочности при сжатии данной марки гипса):

|

Марка |

Г-2 |

Г-3 |

Г-4 |

Г-5 |

Г-6 |

Г-7 |

Г-10 |

Г-13 |

Г-16 |

Г-19 |

Г-22 |

Г-25 |

|

Предел прочности, МПа, не менее: при сжатии |

2 |

3 |

4 |

5 |

6 |

7 |

10 |

13 |

16 |

19 |

22 |

25 |

|

при изгибе |

1,2 |

1,8 |

2 |

2,5 |

3 |

3,5 |

4,5 |

5,5 |

6 |

6,5 |

7 |

8 |

В строительстве используется в основном гипс марок от Г-4 до Г-7. По тонкости помола, определяемой максимальным остатком пробы гипса при просеивании на сите с отверстиями 0,2 мм, гипсовые вяжущие делят на три группы:

|

Группа |

I |

II |

III |

|

Помол |

Грубый |

Средний |

Тонкий |

|

Остаток на сите 0,2, % |

23 |

14 |

2 |

Маркируют гипсовые вяжущие по всем трем показателям: скорости схватывания, тонкости помола и прочности. Например, гипсовое вяжущее Г-7АІІ — быстротвердеющее (А), среднего помола (II), прочность на сжатие не менее 7 МПа.

Плотность затвердевшего гипсового камня низкая (1200...1500 кг/м3) из-за значительной пористости (60...30 % соответственно).

Гипсовое вяжущее — одно из немногих вяжущих, расширяющихся при твердении: увеличение в объеме достигает 0,2 %. Эта особенность гипсовых вяжущих позволяет применять их без заполнителей, не боясь растрескивания от усадки.

При увлажнении затвердевший гипс не только существенно (в 2...3 раза) снижает прочность, но и проявляет нежелательное свойство — ползучесть — медленное необратимое изменение размеров и формы под нагрузкой. Характер жидкой среды во влажном гипсенейтральный (pH = 6,5...7,5), и она содержит ионы Са+2 и S0'24, поэтому стальная арматура в гипсе корродирует. Увлажнению гипса способствует его гигроскопичность — способность поглощать влагу из воздуха.

Гипс хорошо сцепляется с древесиной й поэтому его целесообразно армировать деревянными рейками, картоном или целлюлозными волокнами и наполнять древесными стружками и опилками.

Гипсовые материалы не только являются негорючими но в силу своей пористости замедляют передачу теплоты, а при действии высоких температур в результате термической диссоциации выделяют воду, тем самым тормозя распространение огня.

В сухих условиях эксплуатации или при предохранении от действия воды (гидрофобизируюгцие покрытия, пропитки ИТ. п.) гипс очень перспективное с технической и экологической точек зрения вяжущее.

Области применения. Главнейшая область применения гипса — устройство перегородок. Они могут быть заводского изготовления в виде панелей «на комнату», из гипсовых камней или из гипсокартонных листов. Последние также широко применяют для отделки стен и потолков. Гипсоволокнистыс материалы используют как выравнивающий слой под чистые полы. Из гипса делают акустические плиты. В различных вариантах его применяют для огнезащитных покрытий металлических конструкций. Небольшое по объему, но важное направление использования гипса: декоративные архитектурные детали (лепнина) и скульптура.

Гипс используют для изготовления форм (например, для керамики)

— формовочный гипс и в медицине для фиксации при переломах — медицинский гипс. Два последних вида гипса отличаются от строительного несколько повышенными требованиями к тонкости помола и химическому составу.

Местные вяжущие материалы из гипсосодержащих пород. В районах Средней Азии и Закавказья применяют местные вяжущие — ганч и гажу. Их получают из пород, содержащих гипс (20...60 и глину (80...40 %). Ганч и гажа по свойствам напоминают обычный гипс, отличаясь от него более медленным схватыванием. Эти вяжущие используют для штукатурных и художественных работ.

Ангидритовое вяжущее и высокообжиговый гипс — медленносхва- тывающиеся и медленнотвердеющие вяжущие, состоящие из безводного сульфата кальция CaS04 и активизаторов твердения.

Безводный сульфат кальция существует в природе в виде минерала

— ангидрита, однако даже в тонкоразмолотом состоянии он не обнаруживает вяжущих свойств.

Высокообжиговый гипс (эстрих-гипс) получают обжигом природного гипсового камня CaS04 • 2Н20 до высоких температур (800...950° С). При этом происходит его частичная диссоциация с образованием СаО. Последний служит активизатором твердения ангидрита. Окончательным продуктом твердения такого вяжущего является двуводный гипс, определяющий эксплуатационные свойства материала. Технологические же свойства эстрих-гипса существенно отличаются от свойств обычного гипса.

Сроки схватывания эстрих-гипса: начало не ранее 2 ч, конец — не нормируется.

Благодаря пониженной водопотребности (у эстрих-гипса она составляет 30...35 % против 50...60 % у обычного гипса) эстрих-гипс после затвердевания образует более плотный и прочный материал. Прочность образцов-кубов из раствора жесткой консистенции состава вяжущее: песок =1:3 через 28 сут твердения во влажных условиях — 10...20 МПа. По этому показателю устанавливают марку эстрих-гипса: 100; 150 или 200 (кгс/см2).

Ангидритовый цемент получают обжигом природного гипса при

600.. .700° С до полной дегидратации, т. е. до образования ангидрита; возможно также использование природного ангидрита, подвергаемого только сушке и размолу. Этот вид вяжущих был предложен П. П. Будниковым.

Подготовленный ангидрит размалывают с активизаторами твердения. Используют щелочные активизаторы: известь (3...5 %) или основные шлаки (10...15 %) и растворимые сульфаты: Na2S04, A12(S04)3, FeS04 и др. (0,5... 1 %). Состав затвердевшего материала, свойства и марки ангидритового цемента такие же, как у эстрих-гипса.

Эстрих-гипс и ангидритовый цемент применяли в конце XIX — начале XX вв. для кладочных и штукатурных растворов (в том числе и для получения искусственного мрамора), устройства бесшовных полов, оснований под чистые полы и т. п. В настоящее время эти вяжущие применяются ограниченно. Весьма вероятно появление интереса к этим вяжущим в недалеком будущем.