ПРИМЕРЫ И ЗАДАЧИ ПО СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ

Искусственные каменные материалы (обжиговые и безобжиговые)

174. Определить, какое количество глины по весу и объему необходимо для получения 10000 шт. кирпича с объемным весом 1800 кг/м3 и 1000 шт. пустотелых керамических стеновых камней с объемным весом 1350 кг/м3.

Кирпич и камни должны отвечать всем требованиям ГОСТов. Объемный вес глины 1700 кг/м3, влажность ее 15%, а потери при прокаливании глины составляют 10% от веса сухой глины.

Во время изготовления, выгрузки и погрузки кирпича брак составляет 2% от всей партии кирпича и камней.

175. Какое количество обыкновенного красного кирпича (ГОСТ 530—54 *) можно приготовить из 5 г глины. Влажность глины 10%, потери при прокаливании 8% от веса сухой глины. Кирпич должен быть с объемным весом 1750 кг/м3.

176. Требуется получить 1000 шт. пористого кирпича с объемным весом 1000 кг/м3. Объемный вес обыкновенного кирпича из этой глины 1800 кг/м3. Рассчитать количество древесных опилок (по весу), необходимых для получения 1000 шт. пористого кирпича, если объемный вес опилок 300 кг/м3.

177. Сколько требуется глины на изготовление 1000 шт. плиток для пола размером 150Х 150Х13 мм, пористость плиток 4,0%, удельный вес спекшейся массы — 2,52 г/см3, а потери при сушке и обжиге составляют 15% от веса глины.

178. Определить марку кирпича согласно ГОСТ 530—54 *, если при испытании были получены следующие результаты: предел прочности при сжатии 180 кГ/см2-, минимальный предел прочности при сжатии отдельных образцов 130 кГ/см2-, предел прочности при изгибе 30 кГ/см2-, минимальный предел прочности при изгибе отдельных образцов 23 кГ/см2; кирпича с отклонениями по внешнему виду, превышающими допускаемые требования по ГОСТу, имеется 8%.

Таблица требований, согласно ГОСТ 530—54*, по прочности приводится в приложении 11.

179. Сколько нужно пёска и извести по весу для изготовления 1000 шт. силикатных кирпичей. Объемный вес силикатного кирпича 1750 кг/м3 при его влажности 6% (по весу). Содержание СаО в сухой смеси составляет 8,5% по весу. Активность извести, применяемой для изготовления силикатного кирпича — 80%.

180. Определить расход топлива для сушки 1000 шт. глиняного кирпича сырца. Температура сушки 75°. Начальная влажность сырца 20%, влажность после сушки Ю%. Сырец поступает в камеру с температурой 10°. Вес 1 шт. кирпича после обжига 3,35 кг. Коэффициент тепло- едщ>.сти сухого кирпича 0,20. Потери тепла с отходящими газами и другие потери 25% от общей затраты тепла.

Расчет топлива вести на условное топливо с теплотворной способностью 7000 ккал/кг.

181. Определить расход материалов на 1 м3 газобетона и коэффициент вспучивания газобетонной массы при объемном весе его уоб. сух—700 кг/м3.

Смешанное вяжущее взято в количество 28%, а количество молотого песка — 72 %. Смешанное вяжущее состоит из цемента и извести в соотношении 1 : 1,1. Активность извести 70% (содержание СаО), коэффициент использования алюминиевой пудры 6 = 0,80, удельные веса: цемента — 3,1; извести — 3,16; молотого песка —

2,5 г/см3.

Расход алюминиевой пудры определяется по эмпирической формуле

_ 1000 - V

а _ 273 + t

-Й5~|Я«

t — температура смеси при замесе газобетона;

1254 — количество газа, выделяемого в результате реакции извести с 1 г алюминиевой пудры при 0° (опытные данные).

182. Определить расход цемента и молотого песка для изготовления 1 м3 автоклавного пенобетона, если объемный вес (в сухом состоянии) пенобетона 600 кг/м3. Химически связанной воды в пенобетоне—18% от веса цемента и молотого песка. Отношение веса цемента к весу песка: 1:1. Определить плотность и пористость пенобетона. Удельный вес цемента 3,1, молотого песка — 2,60.

183. Вычислить расход топлива на запарку 1000 шт. силикатных кирпичей, если к. п. д. парового котла составляет 70%; котел для запарки имеет размеры: длину 20 м, диаметр 2 м железные стенки котла изолированы:

1) слоем асбеста с трепелом толщиной 1 см, Я=0,10;

2) слоем очесов с глиной толщиной 2 см, Я=0,30; 3) слоем асбестового картона толщиной 4 мм, оклеенного материей, Я=0,08.

В котел загружается 11 000 шт. кирпичей при температуре 40°. Запарка продолжается 10 ч при давлении па - pa 8 atu й температуре 170°. Выгрузка кирпича происходит при температуре 100°. Неучтенные потери тепла составляют дополнительно 50%. Во время выгрузки котел остывает до 40°. Температура в цехе и кирпича 20°. В качестве топлива применен каменный уголь с теплотворной способностью 7000 ккал/кг.

184. Определить количество материалов для приготовления газобетонной плиты для перегородок размером 100x50x40 см и высоту заливки формы газобетонной массой при условии, что горбушка занимает 15% ее высоты. Расход материалов на 1 м3 газобетона и коэффициент вспучивания газобетонной массы определены в задаче 181.

185. Определить количество каолинита и песка в глине, имеющей следующий химический состав: Si02—

55,48%, А120з-20,50%, Fe203 —8,10%, СаО-3,00%, MgO —2,36%, Na20 — 2,56%, К20 — 1,00%, п. п.п,—

8,00%.

Можно предположить, что СаО полностью входит в состав СаС03, Na20 — в состав полевого шпата (пла - гиаклаза), MgO — в состав слюды:

4 MgO • К20 • 2 А1203 • 6 Si02 • 2 Н20.

Атомные веса элементов даны в приложении 3.

186. Рассчитать количество материалов на 1 м3 гипсобетона, идущего на изготовление внутренних перегородочных плит. Определить объемный вес гипсобетона в плите с влажностью 10% и его прочность. Гипс применяется высокопрочный с удельным весом у=2,7 и прочностью при сжатии 75 кГ/см2. Заполнитель — древесные сосновые опилки. Объемный вес опилок в сухом состоянии уоб. 1 = 0,3 т/м3; объемный вес сухой древесины у0б. 2 = = 0,5 т/м3. Водогипсовое отношение В : Г = 1. Гипсоводное отношение для высокопрочного гипса Г! : Bi = l,24.

187. Рассчитать расход материалов для изготовления 150 м2 гипсо-шлаковых плит для перегородок толщиной 10 см. Состав гипсо-шлака 1:2 по объему. Объем пустот в шлаке 60%. Водогипсовое отношение 0,5. Объемный вес полуводного гипса 700 кг/м3.

188. Вычислить расход гипса на 1 м3 пеногипса, если объемный вес его при влажности (весовой) 8% составляет 600 кг/м3.

Незначительное Количество применяемой в технологии пеногипса пенообразующей эмульсии не принимается во внимание при расчете объемного веса.

189. Вычислить, насколько можно увеличить расстояние между брусками обрешетки на крыше здания, если уложить волнистую асбофанеру вместо плоской. Толщина листов одинаковая и равна Л=0,55 см.

Момент сопротивления поперечного сечения 1 м волнистого листа определяется по формуле

^ _ 3 81 + 2,6«) (Н + и)»- (/ - 2,6и) (Н-и)* см3

Длина волны асбофанеры =400 мм, высота ее h = 20 мм. Временное сопротивление изгибу обоих листов одинаковое. Вес волнистого листа больше веса плоского листа в

1,1 раза.

|

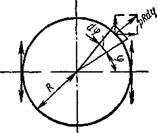

Рас. 6. Схема работы трубы на растяжение |

190. Канализационная керамическая труба с внутренним диаметром 250 мм и толщиной стенок 25 мм при испытании разорвалась при внутреннем, давлении 4 ати. Определить, какой предел прочности при растяжении имеет материал трубы (рис. 6).

191. Определить временное сопротивление разрыву стенок асбестоцементной трубы диаметром 300 мм, имеющей стенки толщиной 40 мм, если труба

при испытании на внутреннее давление разорвалась при р= 10 ати.

192. Определить допустимую нагрузку на рядовую плоскую кровельную асбестоцементную плитку размером 400X400 мм, толщиной 4 мм и фризовую размером 400X200 мм и толщиной 4 мм, если предел прочности при изгибе должен быть не менее 240 кГ/см2, пролет между опорами плитки / = 30 см.

193. Определить предел прочности при изгибе глиняной плоской ленточной черепицы (ГОСТ 1808—54), размер которой 365x155 мм и толщина 12 мм. Разрушаю-

ший груз при испытании на излом равен 70 кГ. Расстод - илс между опорами равно 30 см.

194. Определить воздушную и огневую усадку глины, применяемой для производства грубой керамики. На лабораторном образце-сырце специально нанесенная линия длиной 200 мм после сушки при температуре 160° стала длиной 186 мм, а после обжига—180 мм (средние из пяти образцов).

195. Определить ориентировочно объемный вес керамзитового гравия, полученного из средневспучиваемых глин, если в лаборатории были получены гранулы керамзита с объемным весом 530 кг! мъ после обжига.

Пользоваться при решении задачи формулой, выведенной лабораторией Главмоспромстройматериалы:

Уоб. о = Уоб. лК)

где К — коэффициент, зависящий от К и Кі Кі==У2І1. и /(2 = ——;

Упр У°б-Л

у об. о — объемный вес керамзита в насыпном виде, полученного в производственных условиях;

Уоб. пр — объемный вес керамзита в куске, полученного в производственных условиях;

Уоб. Л объемный вес керамзита в куске, полученного в лабораторных условиях.

Значение коэффициента К для глин:

хорошо вспучивающихся. . 1= 0,9

средневспучивающихся. . /<=0,86

плохо вспучивающихся. . /<=0,78

очень плохо вспучивающихся /<=0,73

196. Определить предел прочности кирпича при изгибе, если площадь поршня пресса равна 40 см2, показание манометра перед разрушением кирпича 10 ати, ширина кирпича 122 мм, толщина 66 мм, расстояние между опорами 20 см.

197. Рассчитать производительность камерных и туннельных сушилок.

В камерной сушилке на десятиполочной вагонетке установлено по 10 шт. сырца на полке. Длина камеры 13 м. Всего камер 20. Рабочих камер нужно считать: 20—3=17 (1 камера на загрузке, 1 камера на выгрузке и 1 камера на ремонте). На 1 м камеры устанавливается 3 ряда полок с сырцом. Срок сушки сырца в этой камере 60 ч.

В туннельной сушилке 15 туннелей, в каждый туннель входит 20 вагонеток, на вагонетке 7 полок, а на полку вагонетки устанавливается по 12 шт. сырца. Срок сушки сырца в туннельной камере 24 ч.

Принимается, что один туннель всегда на ремонте.

198. Определить максимально возможное гидравлическое давление при испытании керамических канализационных труб с внутренними диаметрами:

Овн=300 мм с толщиной стенки 25 мм

DBн = 400 » » » » 30 »

D в н=== 600 » » » » 41 »

199. Определить количество глиняной черепицы для покрытия 10 м2 кровли и определить вес кровли.

Для покрытия кровли применяется плоская ленточная черепица, кроющие размеры которой по ГОСТ 1808—54[1] по длине 160 мм, по ширине 155 мм. Вес 1 м2 покрытия в насыщенном водой состоянии равен 65 кг. Габаритные размеры черепицы: длина 365 мм и ширина 155 мм. Полное водонасыщение черепицы 8%-

200. Необходимо определить экономическую эффективность производства силикатного кирпича по сравнению с глиняным [2]. Среднеотраслевая себестоимость производства глиняного кирпича 20, силикатного 14 руб. за 1 тыс. шт. условного кирпича. Удельное капиталовложение на строительство заводов глиняного и силикатного кирпича соответственно 58 и 40,0 руб. Для строительства завода силикатного кирпича требуется 1, а кирпичного такой же мощности — 1,5 года.

Сравнительная экономическая эффективность производства силикатного кирпича определяется по формуле

Э{ = (Р-Р') = 2 (К-К')+ 2 Киmin(*- t') -,

где Р и Р'— удельные затраты на производство каждого из двух взаимозаменяемых материалов, руб. на единицу измерения (принятую в данном случае 1 тыс. шт. условного кирпича) ;

К и К' — удельные капиталовложения, необходимые для организации производства, руб.;

2 — нормативный отраслевой коэффициент эффективности капиталовложений, є = 0,17; t и 1' — сроки строительства предприятия по производству каждого из взаимозаменяемых материалов, г;

Кt, mm — удельные капитальные вложения для предприятия с наименьшим сроком строительства.

201. Определить экономическую эффективность применения в жилищном строительстве крупноразмерных элементов (панели на шлаковой пемзе) вместо мелкоштучных стеновых материалов (силикатный кирпич).

|

Кирпич силикатный М 75

Шлакопортландцемент М 30................................... Шлаковая пемза (щебень и песок).............................. Арматура и закладные детали............................... Вода............................ |

Расходы на переработку при производстве силикатного кирпича составляют 7 руб. на тыс. шт. условного кирпича при производстве шлакопемзовых панелей — 13,5 руб./м3. Стоимость транспортирования автомобиль-

|

Расход |

Удельные |

|||

|

В: |

материалов |

капитало |

||

|

Вид сырья |

2 5 Я 5 5 а |

° я s 5 |

на 1 м* бетона ИЛИ 1 тыс. шт. |

вложения на производ |

|

£ |

условного |

ство материа |

||

|

* п Ш х |

н ев >» U S а |

кирпича |

лов, руб. |

|

Таблица 9 |

|

Известь строительная Песок..................... Вода....................... |

|

г |

12,78 |

0,275 |

27,6 |

|

м3 |

0,74 |

1,25 |

1,65 |

|

г |

110,0 |

0,035 |

250,0 |

|

м3 |

0,065 |

0,165 |

0,4 |

|

Шлакопемзобетонные панели М 75 |

ным транспортом на расстояние 10 км 0,7 руб./т. Толщина стеновых конструкций (с отделкой) 35 см для панелей и 50 для кирпичной кладки. Расход материалов на 1 м2 стены в первом случае 0,35 м3 шлакобетона, во втором — 0,205 тыс. шт. условного кирпича. Объемный вес бетона на пемзе — 1450 кг/м3, 1 тыс. шт. условного кирпича — 3900 кг/м3. Стоимость затрат на строительной площадке (монтаж и отделочные работы) для панелей 4 руб. на 1 м3, для силикатного кирпича — 41,0 руб. на тыс. шт. Технико-экономические показатели по сырью приведены в табл. 9.

Сравнительную экономическую эффективность текущих затрат в производстве и применении стеновых строительных материалов определяют по формуле

п m

Эс.„=/>„£ 3tp,-pu цз;р;+(з„яж-з;рм)-ф

i=i i=i

+ г (уРм - у'Ри) + (Зс. мрм - З'сиК),

где Рм и Р’м—средняя норма расхода материала на 1 м3 стены возводимых зданий и сооружений, м3 бетона или тыс. шт. условного кирпича;

3£ и 3 — приведенные затраты на производство компонентов, входящих в состав сравниваемых конструкций, руб. на м3 или т (приведенные затраты рассчитываются по формуле типовой методики 3=.С+ЕК; С—себестоимость компонента; 2К — отраслевой нормативный коэффициент эффективности капиталовложений 0,17);

Р; и Р — расход соответствующих компонентов, м3 или т на м3 конструкций;

І—П i — m — количество компонентов, входящих в состав сравниваемых конструкций;

3„ и З'п — затраты на переработку в производстве сравниваемых конструкций, руб./м3;

Т' — стоимость транспортирования конструкций и погрузочно-разгрузочных работ в руб./т;

Зс м н 3;м—затраты на строительно-монтажные работы, приходящиеся на 1 м3 конструкций из сравниваемых материалов с учетом накладных расходов в строительстве;

Уиб и Yo6 — объемный вес сравниваемых конструкций, т/м3.

202. Определить объемный вес фибролитовой плиты при следующей дозировке материалов на 1 м3 фибролита: каустического доломита 120 кг, хлористого магния в растворе (удельного веса 1,26) 116 л; железного купороса в растворе, содержащем 15% купороса, 110 л, древесной шерсти (сухой) 200 кг. Влажность фибролита после затвердевания 18% от веса сухих веществ.

При удельном весе раствора хлористого магния 1,26 по таблице находим, что содержание плавленого хлористого магния в 1 л раствора в кг будет при удельном весе раствора 1,263—0,710, а при 1,241 ■—0,665.

203. Подобрать состав легкого бетона марки 100 на естественных пористых заполнителях. Объемный вес бетона уОб=^1200 кг/м3-, марка цемента Rn=500 кГ/см2-, объемный вес легкого заполнителя—туфа уоб. т = = 1800 кг/м3-, крупность заполнителя 12 мм; объемный вес песка уоб. п=і1200 кг/м3; жесткость смеси 70 сек.

204. Определить экономическую эффективность производства и применения совелитовых плит и гипсоперлитовых скорлуп, применяемых для изоляции горячих трубопроводов.

Дано: себестоимость 1 м3 совелитовых плит 22 руб., затраты на монтаж 7 руб., на транспортировку 0,4 руб. Себестоимость 1 м3 гипсоперлитовых скорлуп 16 руб., затраты на монтаж 3,6 руб., на транспортировку 0,30 руб., коэффициенты теплопроводности для совелитовых плит Л = 0,07 ккал/м - ч • град; гипсоперлитовых скорлуп Л =0,08 ккал/м • ч • град.

Сравнительная экономическая эффективность теплоизоляционных материалов определяется по формуле

^т. и = Х(С -{- Стр - J - См) — X' (С' - J - Стр' -{- См/),

где С и С'—себестоимость 1 м3 материала, руб.;

л и л'—коэффициент теплопроводности,

ккал/м - ч • град-,

Стр и С;р— стоимость транспортирования и погрузочно-разгрузочных работ, руб./лі3;

См и С’н — стоимость монтажа, руб./м3.