Полуавтоматы для дуговой сварки и их основные узлы

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ

Методы контроля качества сварных соединений могут быть разделены на две основные группы: методы контроля без разрушения образцов или изделий - неразрушающий контроль; методы контроля с разрушением образцов или производственных стыков - разрушающий контроль. Обе группы методов контроля регламентируются соответствующими стандартами. Группа методов контроля, объединенная общими физическими характеристиками, составляет вид контроля. Все виды неразрушающего контроля классифицируются по следующим основным признакам: по характеру физических полей или излучений, взаимодействующих с контролируемым объектом; по характеру аналогичных взаимодействий веществ с контролируемым объектом; по различным видам информации о качестве контролируемого объекта. Существуют десять видов неразрушающего контроля: акустический, капиллярный, магнитный, оптический, радиационный, радиоволновой, тепловой, течеисканием, электрический, электромагнитный. Для контроля качества сварных соединений могут быть применены все перечисленные виды, однако наиболее широкое применение на практике нашли методы: акустический, капиллярный, магнитный,

радиационный и течеисканием. Каждый вид контроля имеет свою оптимальную область применения, отличается определенными достоинствами и недостатками. Поэтому наиболее полную информацию о качестве изделия или сварного шва можно получить только при сочетании различных видов контроля. Наиболее распространенным видом неразрушающего контроля является внешний осмотр и обмер сварных швов, который имеет существенное значение для получения качественных сварных конструкций. Широкое применение получил радиационный вид контроля, осуществляемый с помощью рентгеновского и гамма-излучений, которые проникают через контролируемый объект и изменяют интенсивность излучения в местах наличия дефектов. Это изменение регистрируется на рентгеновской пленке или на пластине (радиографический метод). Радиационные методы позволяют выявить скрытые внутренние дефекты в стыковых швах практически любых материалов. Невозможно обнаружить дефекты только в угловых швах. Из акустических методов контроля наибольшее распространение, получила ультразвуковая дефектоскопия. Хорошо обнаруживаются дефекты с малым раскрытием, типа трещин, газовых пор и шлаковых включений, в том числе и те, которые невозможно определить радиационной дефектоскопией. Среди магнитных методов контроля следует отметить магнитографический и магнитопорошковый. Наибольшее распространение имеет магнитопорошковый метод, так как он позволяет визуально наблюдать расположение ферромагнитного порошка вокруг дефекта. Однако этот метод применим только для контроля ферромагнитных материалов (углеродистые стали). В капиллярном виде контроля используют движение индикаторного вещества, т. е. проникновение индикатора по микропорам и микротрещинам вглубь дефектов как бы по капиллярам. После нанесения индикаторов на поверхность шва и выдержки излишний индикатор удаляют. Оставшийся в дефектах индикатор под воздействием облучения начинает высвечиваться, и тем самым обнаруживаются дефекты сварного шва. При контроле течеисканием также используют движение контрольного вещества для обнаружения течей - сквозных несплошностей в сварных соединениях. С помощью этого вида контроля проверяют герметичность свариваемого изделия. Как правило, это сосуды и трубопроводы, работающие под давлением. Он основан на регистрации специальными приборами или счетчиками утечки индикаторных жидкостей или газов через сквозные дефекты в сварных швах. Контроль герметичности течеисканием может быть применен для любых материалов любой толщины. К основным методам контроля относятся: пневматический, гидравлический, керосиновый, галоидный, химический и люминесцентно-гидравлический. Выбор метода контроля связан с определением возможностей различных методов выявить опасные для работы данного сварного соединения дефекты, их производительностью и стоимостью. Из всего многообразия методов и видов контроля представляется необходимым подробно рассмотреть только основные, широко применяемые в производственных условиях. Осмотр и обмер готового сварного изделия является первым и наиважнейшим этапом приемочного контроля. Прежде всего осматривают все сварные швы и поверхность изделий в зонах термического влияния. Внешний осмотр позволяет обнаружить такие наружные дефекты, как подрезы, незаваренные кратеры, выходящие на поверхность трещины, непровары, наплывы и т. д. При осмотре предварительно очищенной от шлака и брызг поверхности швов и околошовных зон применяют лупы и при необходимости - дополнительное местное освещение. Размеры швов - ширину, выпуклость, плавность перехода шва к основному металлу, катет шва - проверяют с помощью специальных приборов или шаблонов. Из наиболее известных и широко применяемых методов неразрушающего контроля следует кратко описать гидравлические и пневматические испытания, рентген-контроль, испытание керосином. Гидравлическим испытаниям подвергают трубопроводы, резервуары, технологические аппараты и другие объекты с целью проверки плотности и прочности сварных швов. Гидравлические испытания регламентируются стандартом, который предусматривает осуществление их тремя способами: гидравлическим давлением, наливом воды и поливом водой. При испытании гидравлическим давлением изделие заполняют водой, герметизируют и с помощью насоса создают в замкнутой системе необходимое заданное давление (по манометру), выдерживают установленное время, остукивают молотком с круглым бойком вдоль швов и осматривают сварные швы с целью выявления м

ест утечек. Испытания наливом воды проводятся для контроля соединений (швов) открытых сосудов, резервуаров и т. д. Сварные швы протирают и сушат, обдувая воздухом. Заполняют изделие водой и по истечении времени все швы подвергают внешнему осмотру. Этот контроль проводят, как правило, при положительных температурах. Испытания поливом водой проводят в тех случаях, когда есть возможность доступа к сварным швам с двух сторон, но изделия очень громоздкие. С одной стороны поливают водой из брандспойта (давление до 1 МПа), а с другой стороны

производят внешний осмотр с целью выявления течей. Вертикальные соединения поливают снизу вверх. Это метод применяется при сварке и проверке корпусов судов, резервуаров и т. д. Пневматические методы испытаний применяют для контроля сварных швов замкнутых систем - трубопроводов, сосудов и аппаратов. Испытания сжатым воздухом проводятся путем создания испытательного давления, приблизительно на 10—20 % выше рабочего. Швы покрывают пенообразующими составами. В местах, где имеются сквозные дефекты, под действием выходящего воздуха образуются пузырьки, по которым и определяют место нахождения дефекта. Пенообразующие вещества наносят на поверхность швов кистью или пульверизатором. Составы пенообразующих веществ различают и применяют для летнего пользования и для соответствующей работы при отрицательных температурах до —30 °С. Контроль рентгеновским излучением в технике известен как контроль радиационным методом и основан на способности рентгеновских лучей проникать через сварное соединение и воздействовать на регистрирующее устройство (фотопленку). В зависимости от способа регистрации результатов различают три метода радиационного контроля: радиографический, радиоскопический и

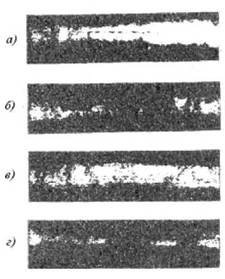

радиометрический. Наибольшее распространение получил радиографический метод контроля сварных соединений, поскольку снимок является документом, подтверждающим качество сварного шва. Рентгеновский снимок на фотопленке хранится столько времени, сколько по техническим условиям должно работать изделие. Например, рессивер вагона метро должен работать 10 лет - столько же лет хранится в архиве рентгеновская пленка продольного шва рессивера. Образцы рентгеновских снимков на рис. 118.

|

|

Рис. 118. Дефекты сварных швов, выявленные рентген-контролем: а - продольная трещина; б - непровар; в - поры; г - шлаковое включение

Среди известных смесей жидких углеводородов, применяемых для контроля непроницаемости, наиболее широко используется керосин. Это объясняется его свойствами (высокой жидкотекучестью, высокой смачивающей способностью и т. д.), которые обеспечивают четкое обнаружение дефектов. Контроль керосином отличается простотой и общедоступностью, не требует сложного и дорогого оборудования, дефицитных материалов. Различают четыре способа испытания керосином: керосиновый, керосинопневматический, керосиновакуумный и керосиновибрационный. При керосиновом способе сварное соединение простукивают молотком на расстоянии 30—40 мм от шва и тщательно очищают швы от шлака, масла и других загрязнений. Для лучшего удаления шлака и развития несквозных дефектов в сквозные целесообразно в течение 10—15 мин подвергнуть вибрации сварное соединение. После очистки на поверхность шва наносят тонкий равномерный слой меловой суспензии. Меловую суспензию готовят из расчета 350—450 г молотого просеянного мела на 1 дм3 воды. После высыхания суспензии противоположную сторону сварного шва смачивают керосином 5—10 раз. В местах течей на меловой суспензии появляются темные пятна, обозначающие наличие дефектов. Описывать другие методы контроля (как неразрушающего, так и разрушающего) не представляется возможным, так как их на сегодняшний день более сотни, разрабатываются и внедряются все более современные (быстродействующие и более точные). Необходимо отметить некоторые виды испытаний при контроле качества сварных соединений разрушающими методами. Механическим испытаниям подвергаются как отдельные образцы, вырезанные из сварных швов, так и детали и узлы. Эти испытания подразделяются на статические и динамические. Статические испытания подразделяются на следующие виды: растяжение, изгиб, смятие, ползучесть. Динамические испытания - на ударный изгиб, усталость. Проводятся и металлографические исследования для выявления изменений, происходящих в металле при различных режимах сварки и термообработки; различают макроанализ и микроанализ. Кроме указанных методов разрушающего контроля проводят измерение твердости, коррозионные испытания, химический и спектральный анализ сварных соединений. Более подробное ознакомление с различными видами и методами контроля сварных соединений представляется самим читателям при самостоятельном углубленном изучении сварочных процессов.

В этих полуавтоматах с помощью специального блока управления обеспечивается запрограммированная зависимость сварочного тока от

марки электродной проволоки, ее диаметра, режима сварки. Это упрощает настройку полуавтомата. Режим сварки можно задавать

изменением положения ручки регулятора напряжения источника

[4] Для электродов типов Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А, Э55 и Э60 приведенные значения механических свойств установлены в

[5] ОП - обратная полярность, ток постоянный (=) или переменный

(-)■

Покрытые электроды для ручной дуговой сварки и наплавки подразделяются по назначению на группы: 1) для сварки углеродистых и низкоуглеродистых конструкционных сталей обозначаются буквой У; 2) для сварки легированных сталей - Л; 3) для сварки теплоустойчивых

[6] Цифрой 0 обозначают электроды для сварки или наплавки только на постоянном токе обратной полярности.

[7] - ОП (обратная полярность).

Контрольные вопросы:

[8] Горелка ГЗУ-3 - универсальная; ГЗУ-4 - для сварки чугуна и цвет металлов (кроме меди), а также наплавки, пайки, нагрева.

[9] Горелка типа Г1 - безынжекторная, остальных типов -

инжекторные. ** Горелка ГС-4 предназначена для подогрева, горелка Г2-04 по конструкции подобна ранее выпускавшимся горелкам Г2-02, «Звездочка», «Малютка»; горелка ГЗ-03 заменила выпускавшиеся

горелки «Звезда», «Москва», ГС-3, ГС-3А.

Таблица 62

Техническая характеристика безинжекторных горелок типа Г1

[11] ПМЦ - припой медно-цинковый. ** ПСр - припой серебряный.