Полуавтоматы для дуговой сварки и их основные узлы

Термическая обработка и правка изделий после сварки

Термическую обработку применяют для устранения напряжений, остающихся в изделии после сварки, а также для улучшения структуры металла сварного шва. После сварки или в процессе сварки применяют такие виды термической обработки, как отжиг, нормализация, отпуск. Нагрев при отжиге изделия в предварительной печи ведут постепенно. Для низко - и среднеуглеродистых сталей температура достигает 600— 680 °С. При этой температуре сталь становится пластичной и

напряжения снижаются. После нагрева следует выдержка при достигнутой температуре из расчета 2,5 мин на 1 мм толщины свариваемой детали, но не менее 30 мин. Затем изделие охлаждается вместе с печью. Существуют и другие виды отжига: местный и полный отжиг. Режимы отжигов выбирают по справочной литературе. Для разных сталей применяют свои технологические параметры отжига. Нормализация отличается от отжига тем, что после отжига сваренную конструкцию охлаждают на спокойном воздухе. После нормализации сохраняется мелкозернистая структура металла, что позволяет обеспечить его относительно высокую прочность и твердость, но без напряженного состояния. Стали с высоким содержанием углерода в процессе сварки закаливаются, возрастает их твердость и хрупкость. Такие изделия из углеродистых сталей подвергают нормализации с последующим отпуском. В этом случае нагревание производят до 400— 700 °С и после этого сваренные детали медленно охлаждают. При газовой сварке сталей термическая обработка служит средством повышения пластичности металла шва. В некоторых случаях, участки шва нагревают до светло-красного цвета каления и в этом состоянии

проковывают. Зерна металла измельчаются, пластичность и вязкость повышаются. Во избежание появления наклепа (новое напряженное состояние) проковку следует прекратить при остывании металла до темно-красного цвета. После проковки необходимо провести повторную нормализацию. Для правки изделий часто используют местный нагрев пламенем горелки. Нагревают выпуклую часть изделия, которое надо выправить (рис. 103). При нагревании металл стремится расшириться, но так как этому препятствуют холодные участки, возникают напряжения сжатия, вызывающие пластическую деформацию сжатия. При

охлаждении в этом участке возникают напряжения растяжения, которые и выправляют изделие.

|

|

Рис. 103. Правка изделий местным нагревом

При необходимости повторной операции правки нагревают следующий участок, не затрагивая соседнего, который уже подвергался нагреву. В табл. 64 приведены ориентировочные режимы правки листов углеродистой стали ацетилено-кислородным пламенем.

Таблица 64

Режимы правки листов углеродистой стали ацетилено-кислородным пламенем

|

Тг-лшзша листа, мм |

Номер наконечника |

Скорость нагрева. ММ'МИН |

Ширина юны нагрева, мм |

|

|

вигимаяпри температуре выше 6™ :С |

фактзіческая |

|||

|

і |

3 |

420 |

15 |

20 |

|

3 |

4 |

360 |

15 |

20 |

|

4 |

5 |

270 |

20 |

35 |

|

5 |

6 |

240 |

20 |

35 |

|

6 |

6 |

ISO |

30 |

55 |

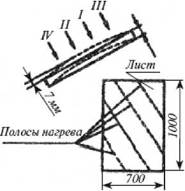

Толстолистовой металл после резки его на заготовительных ножницах всегда имеет ярко выраженную выпуклость. Правка осуществляется нагревом по схеме, показанной на рис. 104.

|

Рис. 104. Схеа правки стального листа толщиной 15 мм |