СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ, ВОЗНИКАЮЩИЕ В РЕЗУЛЬТАТЕ СТЫКОВАНИЯ КРУГОВОЙ ЦИЛИНДРИЧЕСКОЙ ТРУБЫ СО СФЕРИЧЕСКИМ ДНИЩЕМ

|

II

|

|

|

|

III

|

|

Рис. 49 |

|

поверхности R и толщиной стенки 6. Обозначим через bj2 полуширину той изотермы, все элементы внутри которой получают изменение своих механических свойств в результате сварки к моменту полного остывания. Тогда в соответствии с основной гипотезой и этим способом ее уточнения задачу определения сварочных деформаций и напряжений, возникающих после стыкования трубы и днища, приближенно можно свести к определению деформаций и напряжений составной оболочки, получающейся в резуль- |

Обозначим через R и б соответственно радиус срединной поверхности трубы и толщину ее стенки. Примем также, что днище представляет полусферическую оболочку с радиусом срединной

тате сшивания короткой трубы III радиусом = Я (1 е(п))

с длинной круговой цилиндрической трубой II и со сферическим днищем I (рис. 49). Короткая труба будет состоять из двух частей — из сферического пояса 0О ^ 0 sg л/2 и кругового цилиндра bj2, плавно переходящих друг в друга. Получающееся при этом решение пригодно также для первого способа уточнения, если под bj2 понимать расстояние от оси шва до окружности, являющейся средней между окружностями Тк И Ту. Примем также, что средняя толщина трубы III мало отличается от б, так что можно принять б3 = б.

Ограничимся случаем, когда рассматриваемые оболочки являются тонкими. При этом в зависимости от величины начальной равномерной температуры свариваемых оболочек, т. е. в зависимости от величины а (Тк — Т0) составная оболочка может находиться или в чисто упругом, или в упруго-пластическом состоянии.

Рассмотрим сначала упругое состояние составной оболочки. Для составления условий сшивания и удовлетворения этим условиям найдем деформации, усилия и моменты рассматриваемых оболочек.

Упругое состояние оболочки

Днище I. Деформации, усилия и моменты этой оболочки определяются формулами (8.110), которые при 0 = 0О ((5=0) дадут:

Ш(1) (0о) = -^-с}1);

|

(8.129) |

*(1> <е°)=~4г (с{1)+с*1));

мі11 (Єь) = - сС^;

|

|

|

|

|

где |

|

(8.130) |

|

Так как в данном случае сварка вызывает лишь местные деформации, быстро затухающие вместе с удалением от шва, то для |

Труба II. Радиальные .смещения точек срединной поверхности этой оболочки будут удовлетворять [120] дифференциальному уравнению:

деформаций, а также усилия и момента соответственно будем иметь:

SHAPE * MERGEFORMAT

|

у(2) (лЛ - йтл№ |

|

—CLtX. |

w' ‘ (л:) = [Cl2) cos аХ + Ср sin а,х] ё

dx = — CLi [(с{2) — СР) cos aiX + (Ci2) + Ср) sin оце] е~аіХ;

|

d2w& dx2 |

|

(8.131) |

Mp = —D

|

— — 2aD (Ci2) sin aX — Cp cos ax) e “•*; |

|

QP = —D |

|

=2aD f(CS2) - CP) sin a.X — (Cp + CP)cos on*] ё которые при x — 6j/2 дадут: w(2> = (Cp costі - j- Cp sin t}) e ’1; bi = — «1 [(Ci2) — Cp) cost] + (Cp - f Cp)sinT]] e-”; T M'? (4) = — 2aU> (tf* sin i) — C'P cos i)) c-4; Of () =2«?D [(С|я — Of’)sinn —(C|!> + cS!,)cosi)] |

|

где |

|

12(1 Ц2) |

|

Ed3 |

|

d3W<2> dx3 |

|

dw<21 dx |

|

(8.132) |

|

D |

и принято, что радиальное смещение ш(2) (х) положительно в направлении внутрь трубы.

Труба III. Как было указано выше, труба III будет состоять

из сферического пояса 0о^0=^-у - и кругового цилиндра 0^

^ х ^ Деформации, усилия и моменты сферического пояса

определятся формулами (8.114), которые в этом случае перепишем в виде:

Ш<3) = [(cff COS Р - ейР Sin р) е~р +

+ (Cfi)cosp+Cf1)sinp)ep];

®и> =ЙУт|11<С" + Сй> )cos р + (С! ї> — сй‘) sm Р] е - - [(СІ?> - й?) sin р + (C3S) + ci?>) cos р] Єр); Л1І3) = — с [(СІ?» cos Р + С[?> sin Р) <ГР +

+ (СІ?» cos р — df Sinp)ep];

1/х

|

) |

Q<3> = _ L^- І [(сі? - Cg>) cos P - (сі?» + сі?») sin Р X e-p + [(Сі?» - СІ?>) cos p - (Cif + Ci?») sin p] ep|,

где

Р = /-£<е-в.).

Отсюда при 0 = 0О (р = 0) получим:

|

W |

(3> (Єо) = 4-(сі?+сі?));

Е 6

|

(8.134) |

0(Г1) (00) = Ж^ ^ - Сі?);

Мі3» (0О) = — с (СІ?» + СІ?»);

/ гДЗ) /-'(3) і /-ДЗ) г(3)

TOC o "1-5" h z /0(3) /о 1/ с 11 21 ^ °41 Ь31

Qy = — у ~2R '

зт

Те же формулы (8.133) при 0 = , т. е.

|

l |

при р = р, = (/(;■(-2-------------------- 90). дадут:

“W ("Г) ” Ж КС“ с«Р, - Сй’ sin р.) е-*- + + (Сз?» cos Pi Т СІ?» sin Pi) вРі];

(іґ) “ Ж V-WІ + Ci?)cosp, +

|

(8.135) |

+ (Сі?) - СІ?)) sin Pj] <Гр‘ - [(df + Сі?)) cos РН - + (сі?) —eg)) Sin Pi] ер1}; Mi3» (-J-) = - с [(Сі?» cos р1 + С}?» sin р,) е~р‘ + + (СІ?) cosPi —C3?»sinPi)ePl];

(^“-V^IIW-Cfficosp,- -(Ci? + tS,)slnp,].-fc +

+.[(ci?> - Ci?)) cos Pi - (Ci?) + Ci?)) sin Pj }.

16 г. Б. Талыпов

Деформации, изгибающий момент и перерезывающая сила второй части трубы определятся путем решения дифференциального уравнения (8.130), и для них при этом получим:

ш(3) (х) = (С(р cos ахх + С22 sin ахх) еа, х +

4“ (ср COS (Х{Х -| С42' sin ex 1-^) е <x, Aj

dW<dx(X) = “1Ы + СР) COS аХ + (Ср - Ср) Sin сц*] X

X еа'Х — ССі[(Сз2* — Ср) COS <Xix -)- (ср - f - СІ3*) Sin Uix] e a'x',

Mp (x) = — 2a 1D (Cp cos at* — Cp sin axx) ea‘x —

— 2a[D (Cp sin aX — Cp cos ape) e~ai*',

Qp (jc) = — 2aD I (CP — Cl3)) cos a,* — -(Cf2)+C^))sina1*]e“‘j: +

|

(8.136) |

-f 2a? D [(Cg> - CP) sin ape - (CP + CP) cos axx <f

Последние~при x = 0 и х = - у - соответственно дадут:

ш(3) (0) = c[f + с£3);

dw<3>

|

dx |

== а1 У12 “1 '-'22 - ^32--- 1^42 ),

|

(8.137) |

x=G

МР (0) = - 2aD (СР - СРУ,

|

w |

|

dw*3) dx |

|

QP (0) = - 2аD (СР - СР + Ср 4- СРУ (3) (“2") = (С*2> cos 11 + С22> sin ^ + + (Сз3) cos Т] 4- Ср Sin Г]) е-Т); «1 |(cp + СР) cos ті 4- (СР - СР) sin Т|] е41 - |

- «і [W - СР) cos г) + (С^ + СР) sin ті] в"71; М. Р — — 2аіD (Ср cos 11 — СР sin tj] еп — — 2а? D (Ср sin ті — Ср cos т]) е~

QP (4) = — 2аЇВ [(СР - СР) cos tj -

-да+С^))5іпті]вт1 +

+ 2аD [(СР - СР) sin т) - (СР + СР) cos т,| е~

В сечении 6 =-^- (х = 0) трубы III должна быть обеспечена непрерывность деформаций до, до', изгибающего момента и перерезывающей силы. При этом условиями сшивания трубы / с трубой III, указанными условиями непрерывности, а также условиями сшивания трубы II с трубой III соответственно будут:

|

• ДО |

|

(8.139) |

|

(3) |

|

•— до |

|

(бо) + W(A> (Go) = Ra (Тк — Го); fl(1) (Go) = fl(3) (в,,); A4(1)(Go)=M)3> (Go); Q<1)(0o) = Q<3) (Go); o(3) /_я_ _ <fo(3) 2 ) ~ dx *=o ’ M<13)(-^)= - Mi3> (0); Qf(-f) = - Qt3)(°); (А) + До(2) (±-) = R*(TK-T0y, |

|

(1) |

|

dw |

||

|

dx |

u, |

dx |

|

2 |

||

|

Mf ( |

*) |

|

|

Qf ( |

*) |

= <3£2,( |

|

I6j_ 2 |

Эти условия дадут следующую систему алгебраических уравнений для определения постоянных интегрирования:

|

і |

—ср> + с{?>+сй> = Гбсс (г* - Го);

|

0; |

A - rG) I /-(3) W3) г(3)

Ol 02 Оц ' '-'21 — Ьзі --------------------------------------------- 0,41

/о(1> W3) L/o(3).

0-2 = 0,21 ( 041 J

г*( 1) /о(1)_/о(3) Г( 3) ,/о(3) /о(З).

Ог Oi —Оц 021 (“041 —"Оз1,

> /о(3)

' h 041 '

-щ |.(Сп> cos Pi — С|3) sin Pi) е

. /-.ізі . п вл

+ (eg cos Pi + Cg> Sin Pi) ер‘] = сі? - С$;

|

■ [(Cp + Cp) cos Pi + (Cp - cp) Sin pj ве‘) r(3) , r(3) r(3) , r(3). = W2 "Г L.22 —^32 ТИ2» C[?» sin Pi) да + да cos P! - 2ctlD /Г(3) p(3). -C»22 -- b42 /, |

|

(cp cos Pi |

|

—-------------------- c V^22 4-/42 /> [да* - c^jcospx - да»+cp) sm p,] [да» - сі?») cos p! - да»+с??») sin f |

|

4_ і |

|

(8.140) |

|

-да» |

|

4- |

|

lCg» cos 1) |

|

- l(ck 4- [(C32 |

|

ua pi — ~r ^21 / P1J e ) COS Pi — (Сз?» -(- Cp) sin p^ BPl 2a? D |Є2Я, (3) (3) (3) „(3). 77=-------------------------------------------- І. С.22 W2 - h^32 ~T C.42 У с ;» COS T) - j - CP Sin T]) 6ті — (Cp COS T) 4- СІІ» sin 1]) да + да» COS t) + C?2» sin Tj) да = tfa (rK - r0); [да» 4- Cg») COS T] 4- да» - с!?») Sin 111 en - - [(Cp - Cp) cos 4 + да» 4- CP) sin Tj] да = - — [да»—cp) cos ц 4- да» 4- cp) sin і)] да; Cg» Sin T)) e1» 4- (Сз?» Sin T} — CP cos rj) e-’1 = (C[2) Sin Г| — Cg» COS T)) e p C{2>) cos 4 (С12» 4~ Cp) |

|

CP) cos Pi + (CP-CP) sin Pi] b_p‘- «»4-Cff)cosPi + (Cfi>- ~'я" R‘ W3) , ,0(3) . 2 “Ґ M-2 > Сз?» sin pi) S' |

|

I (CP — Cg>) cos t] — (Cg» 4- Cg») sin t)] e' (Є32» — C4?») sin T] — да?» + CP) cos T]| £>-’ L(Ci2» — Cg») sin t] — (C[2) 4- Cg») cos г)] e |

|

b“Pi + |

Так как полуширина зоны шва, где в результате сварки механические свойства основного металла получают необратимые изменения, мала, то для тонких оболочек с достаточной точностью

можно принять sin • Тогда получим, что

р! 1] с той же степенью точности. При этих условиях решением

системы (8.140) будет:

СІ1» =да?» ~Е6а(Тк

-То);

Г<1> — г*(3)-

— О41 >

С(12» = ср + 4 (Тк - Т0) в’1 cos 4;

СР = СР 4- 4-Ra (Тк - То) в1» sin 4;

С(ії = ±-ЕЬа(Тк — ТоУ,

СІЇ = 0;

Сії = - Leба (Тк - То) е“2ї1 cos 2ч;

Сі? = ЕЬа (Тк — То) «Г*4 sin 2т];

Сії» = -~Ra(TK - Т0)costj; (8Л41)

Сі» =------------- y Ra(TK— Т()) є-*1 sin rj;

Сі» =-------------- L Яа (Т* - Га) е 11 cos tj;

Сії» = - y Ro. (Тк - Т0) sin т).

При найденных значениях постоянных интегрирования (8.141) деформации, усилия и моменты в отдельных частях составной оболочки и, следовательно, приближенные значения деформаций,

|

3

|

усилий и моментов, вызванных стыкованием цилиндрической трубы со сферическим днищем, определятся формулами (8.110),

(8.130) , (8.133), (8.136).

, Далее следует отметить, что так как длина трубы III мала по сравнению с ее радиусом, то можно добиться некоторого упрощения задачи, заменив трубу III сферическим поясом или круговой цилиндрической трубой. В случае тонких оболочек такая замена не может привести к большой погрешности.

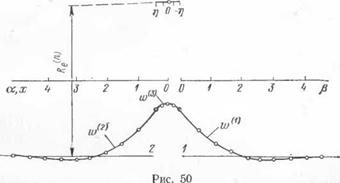

, Далее сравнение величин, w(2) , ы»(3) показывает, что наибольшее радиальное смещение оболочки III значительно больше, чем максимальные радиальные смещения оболочек I и II. Для иллюстрации на рис. 50 показана образующая составной оболочки после сшивания. Там же прямыми линиями /, 2 и 3 показаны положения образующих оболочек /, II, III до сшивания. Расчеты проведены для R — 50 см, б = 1 см, = 4 см, р, = 0,3. Непосредственно видно, что в данном случае Wmах (штк) составляет примерно Wmlx. Выше, при решении задачи было принято,

что оболочки /, II, III имеют одну и ту же постоянную толщину б, т. е. не учитывалось усиление оболочки III от наплавленного металла. Это усиление можно учесть путем введения приведенной толщины б j оболочки III, где б ] > б. Эта задача может быть решена аналогичным образом, причем учет усиления оболочки III приведет к увеличению ьг/(1) (ьу(2)) и к уменьшению щ<3).

Аналогично может быть решена задача определения сварочных деформаций (напряжений), вызванных приваркой днища, имеющего форму сегмента. Эта задача сведется к определению деформаций (напряжений) составной оболочки, получающейся в результате сшивания короткой оболочки III с сегментом и с круговой цилиндрической оболочкой. При этом оболочка III будет состоять из двух частей — из сферического пояса и круговой цилиндрической трубы, образующие которых пересекаются под известным углом.

Упруго-пластическое состояние оболочки

Как показано, если пренебречь усилением зоны шва от наплавленного металла и принять, что оболочки I, II, III имеют одну и ту же толщину, то начальная разница между их радиусами при сшивании компенсируется главным образом за счет короткой трубы III. В этом случае естественно предположить, что при увеличении параметра а (Тк — Т0), т. е. при понижении начальной равномерной температуры стыкуемых оболочек в сторону нор-_ мальной температуры, в пластическое состояние в первую очередь перейдет короткая труба III, а смежные оболочки / и II останутся в упругом состоянии. Тогда для оболочек / и II останутся справедливыми решения, полученные ранее. Короткая труба III, как показано выше, в случае тонких оболочек без ущерба для точности может быть заменена круговой цилиндрической трубой. Осесимметричные упруго-пластические деформации круговой цилиндрической трубы достаточно подробно исследованы А. А. Ильюшиным [44], так что здесь не могут возникнуть какие-либо принципиальные трудности. В каждом конкретном случае использование его метода упругих решений потребует лишь проведения необходимой вычислительной работы. Вместе с тем, учитывая, что при применяемых на практике режимах сварки, особенно при автоматической сварке, ширина зоны интенсивного нагрева в предельном состоянии весьма ограничена, наравне с приемом, использованным в п. 44, можно указать другой прн -

ближенный прием определения упруго-пластического состояния составной оболочки (п. 38, 43).

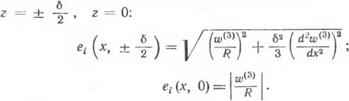

Действительно, если начало координат поместить в точке срединной поверхности, то интенсивность деформаций

e‘=vrV т(т) + 2 ЬИ

|

будет четной функцией 2 в каждом поперечном сечении трубы. Наибольшее и наименьшее ее значения будут иметь место при

|

Имея в виду (8.137), для и по формулам (8.136)

получим:

а>(3) =-------- — Ra (Тк — Г0) [cos (ті — ахх) - j - е~2а'х cos (ті - f «і*)]’,

= — Ra'la (Тк — Го) [sin (ті — аД') - f e~2а‘* sin (ті - f a^)].

Отсюда ясно, что при достаточно малых т], где для тонких стальных (р = 0,3) оболочек

4______________

аА ^3(1 —p2)6t 1,28 1^5 bj

11 ~ 2 2 у R6 ~ R ’

d2w{3)

wi3) и dx2 при х = 0 будут мало отличаться от их значений

при х = - у. Для таких малых ті величины 0/(-у» - у-) и е,- (0,0) будут близки друг к другу. Например, даже при 6, = 0,17? величина ± - у) больше е,- (0,0) всего на 10%. Но, как ука

зано выше, на практике величина Ь1 весьма ограничена. Имея в виду случаи, когда bt <£ R, для простоты можно принять, что оболочка III целиком перейдет в пластическое состояние при том значении ер) параметра а (Тк — Го), которое определится из условия

е!'* (о, о) = = еи.

Ввиду малости рассматриваемых нами деформаций, можно принять, что металл трубы III следует схеме идеальной теку-

247

чести. Тогда при последующем увеличении основного параметра от ер) (0,0) до его нормального значения деформированные (напряженные) состояния оболочек lull останутся неизменными и определятся формулами (8.129), (8.131) при том же значении еТ (0,0) параметра а (Тк— Т0).