Индукционный нагрев

В течение последних 30 лет индукционный нагрев развивался быстрее других электротермических процессов. Это объясняется большими технологическими и экономическими преимуществами индукционного нагрева, касающимися требуемой энергии, качества продукции, производственной гибкости и общей эффективности.

При индукционном нагреве имеют место два вида преобразования энергии. Энергия источника питания преобразуется в энергию магнитного поля, которая, поглощаясь электрически проводящей загрузкой, превращается в тепловую энергию и вызывает нагрев. Процесс основан на двух хорошо известных физических явлениях - электромагнитной индукции и эффекте Джоуля. Первое описывается уравнениями Максвелла, второе - уравнением теплопроводности.

Обязательным элементом индукционной нагревательной установки является индуктор, по которому протекает первичный переменный ток. Индуктор охватывает нагреваемый материал полностью или частично. В результате этого загрузка взаимодействует с созданным током магнитным потоком Ф. Переменный во времени поток индуктирует в нагреваемом материале ЭДС

d0

e =-------------------------------------------------

dt (7.4)

и электрический ток соответственно. Этот вторичный, или наведенный, ток, протекающий в противоположном по отношению к первичному току индуктора направлении, генерирует мощность плотностью р в соответствии с законом Джоуля:

Н. И. Данилов, Я. М. Щелоков Основы энергосбережения__________________________________ Глава 7. Энергосберегающие возможности

современных электротехнологий

s 2

Р = — , (7.5)

к

где к - проводимость материала и S - плотность тока. Выделение удельной мощности p приводит к повышению температуры загрузки.

Наложение первичного и вторичного электромагнитных полей приводит к неравномерному распределению обоих токов. Первичный ток в катушке и вихревые токи в загрузке сконцентрированы друг против друга (эффект близости) и у поверхностей тел (скин-эффект). Последнее наиболее важно для индукционного нагрева и зависит от нескольких параметров. Мерой проявления скин-эффекта является глубина проникновения тока 8, определяемая как

5 = pf • (76)

где ц - магнитная проницаемость материала. Глубина проникновения сильно зависит от частоты f первичного тока. Кроме того, свойства ферромагнитного материала изменяются при изменении температуры и интенсивности магнитного поля, так что глубина проникновения тока 8 зависит также и от этих параметров.

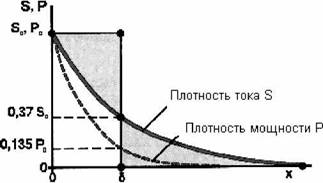

Большое влияние глубины проникновения тока на процесс нагрева может быть показано на примере нагрева однородного полубесконечного плоского тела. Распределение всех компонентов электромагнитного поля, включая плотность тока, изменяется по экспоненциальному закону. Следовательно, распределение плотности мощности может быть записано как

2 х -8

Рх = Рое 8 , (7.7)

где рх - плотность мощности на расстоянии х от поверхности тела; р0 - ее

|

современных электротехнологий уровень на поверхности. В поверхностном слое толщиной 8 протекает около 63 % индуктированного тока и преобразуется в тепло 86 % мощности (рис. 7.13).

Расстояние от поверхности металла |

Рис. 7.13. Экспоненциальные кривые плотностей тока и мощности

Для того чтобы получить удобное упрощение, полагают, что весь наведенный ток распределен равномерно в поверхностном слое толщиной 8. Это допущение может быть распространено на цилиндрические тела, диаметр которых в несколько раз превышает глубину проникновения. В этом случае возможна грубая оценка требуемой мощности и распределения ее плотности.

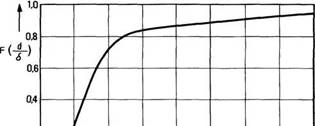

Для создания хорошо работающей установки необходимо выявить путем моделирования индукционных процессов ее наилучшие параметры. В этом контексте очень важно определить электрический коэффициент полезного действия, который в случае цилиндрического тела может быть найден как

_ Pw _ ___________________________________ 1

Пе Pw + P D ■ l р, (7.8)

w 1 Л і г си

1 +-------------------------------------- — ■ -------------

d ■ h ■ F(-) VPr 'Р' fcu

где Pw - мощность в загрузке и Pt - мощность потерь в индукторе, D и l

172

современных электротехнологий

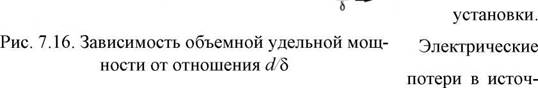

описывают геометрию индуктора, d и h - геометрию загрузки, pcu - удельное сопротивление материала индуктора, fcu - коэффициент заполнения индуктора и F(d/8) - поправочный коэффициент, зависящий от относительных размеров поперечного сечения загрузки. Кривая на рис. 7.14 наглядно показывает связь между электрическим коэффициентом полезного действия и d/8.

|

О 2 4 6 8 10 12 14 16 ~Г Рис. 7.14. Поправочный коэффициент F (d/8) |

В зависимости от частоты тока отношение между диаметром загрузки d и глубиной проникновения 8 изменяется, что сильно влияет на процесс нагрева. Если 8 очень мала по сравнению с диаметром загрузки d, электрический коэффициент полезного действия весьма высок, но энергия выделяется только у поверхности загрузки. Этот тип нагрева удобен, например, для поверхностной закалки. Благодаря яркому скин-эффекту между индуктором и загрузкой существует хорошая связь и электрический коэффициент полезного действия высок.

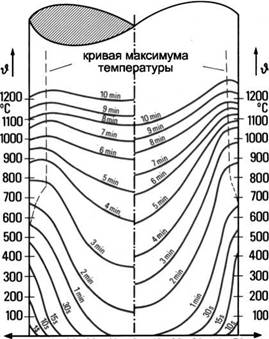

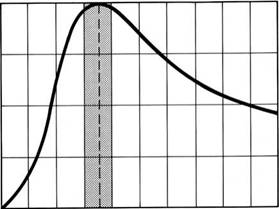

С увеличением глубины проникновения или с понижением частоты коэффициент полезного действия уменьшается. При этом распределение температуры по сечению загрузки становится более равномерным (рис. 7.15). Оптимальное отношение d/8 при нагреве сплошного материала,

|

Н. И. Данилов, Я. М. Щелоков Основы энергосбережения__________________________________ Глава 7. Энергосберегающие возможности современных электротехнологий например, для ковки или отжига составляет 3,5 как приемлемый компромисс между электрическим коэффициентом полезного действия и равномерностью нагрева (рис. 7.16).

50 40 30 20 10 0 10 20 30 40 50 радиус (мм) f-lkHz f-10 kHz радиус (мм) Рис. 7.15. Распределение температуры в цилиндрической загрузке (индукционный нагрев) |

современных электротехнологии

|

|

|

100 |

|

75 |

|

% |

|

V" 50 |

|

25 |

|

t |

Электрический коэффициент полезного

действия - это

только одна со-

ставляющая

полного КПД

|

|

|

1

|

нике питания (инверторе или согласующем трансформаторе), шинах и конденсаторах должны быть суммированы и учтены как КПД системы питания ns.

Тепловые потери с поверхности горячей загрузки влияют на тепловой КПД nth. С учетом всех описанных потерь полный КПД п индукционной установки записывается как

С точки зрения энергосбережения необходимо оптимизировать полный КПД установки.

Применения индукционного нагрева

Как было упомянуто выше, индукционный нагрев предоставляет широкие возможности для осуществления термических процессов. Кроме высокой плотности энергии и быстрого нагрева вследствие выделения тепла внутри загрузки он имеет и другие преимущества. Очень интересным с точки зрения качества изделий, потерь металла и стоимости процесса является более низкое образование окалины при индукционном нагреве по

современных электротехнологий

сравнению с пламенным. В зависимости от геометрии индуктора возможен селективный нагрев с гибким управлением и более низким потреблением энергии по сравнению с другими методами. Для индукционного нагрева используется широкий диапазон частот: 50 Гц (промышленная частота), 50 Гц - 10 кГц (средние частоты), более 10 кГц (высокие частоты) в зависимости от рода и размеров загрузки и цели нагрева.

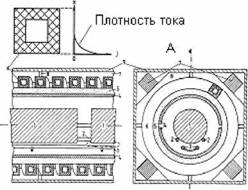

Индукционный нагрев в температурном диапазоне ниже точки плавления материалов широко применяется в процессах четырех классов. Важнейший из них - нагрев под обработку давлением - ковку (рис. 7.17), прокатку или экструзию. Вторичный ток должен быть распределен по поперечному сечению как можно более равномерно, чтобы нагреть весь материал (d/5 = 3...4). При всех трех методах нагрева: периодическом, методическом и непрерывном, с целью оптимизации процесса, применяется авто-

|

Сеченне А-А А Рис. 7.17. Кузнечный индукционный нагреватель |

матизация. Короткое время нагрева с малым образованием окалины обеспечивает чистоту обработки, что снижает себестоимость изделий. В дополнение к описанным процессам нагрева в продольном магнитном поле в последние годы повышенный интерес вызывает нагрев в поперечном магнитном поле. В этом случае индукторы размещаются по обе стороны плоской загрузки так, что она не охватывается первичным током. Основное

направление магнитного потока перпендикулярно поверхности загрузки.

современных электротехнологий

Эта технология наиболее эффективна при нагреве лент и листов. Она позволяет применять более низкую частоту при той же удельной мощности, что и при нагреве в продольном магнитном поле.

Второй важной областью применения индукционного нагрева является термообработка, например поверхностная закалка, отжиг и пайка. Поверхностный нагрев требует хорошей магнитной связи между индуктором и загрузкой, повышающей эффективность процесса. Хорошая связь означает точное согласование индуктора с загрузкой, позволяющее, кроме того, локализовать нагрев. Выбор соответствующей формы индуктора обеспечивает как хорошую связь, так и точный нагрев. В промышленности применяется как непрерывный, так и периодический нагрев. Для процессов термообработки используются средние и высокие частоты (от килогерца до мегагерца).

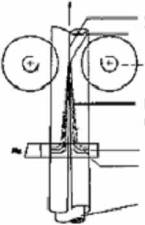

Третьей областью применения является нагрев с последующим разделением или соединением материала, т. е. под такие процессы, как сварка, пайка, разрыв. Непрерывная сварка шовных труб является примером такого применения. Сформованная из ленты трубная заготовка с продольной щелью охватывается одновитковым индуктором, который индуктирует в ней вторичный ток. Этот ток течет по боковым кромкам заготовки, замыкаясь через точку их схождения. Джоулево тепло, вызванное вторичным током, нагревает кромки, которые соединяются с помощью обжимных

|

|

Направление подачи

Сварной шов Точка сваривания

Сжимающие ролики Индуцированный ток

БОЛ ЬШОИ ППОТНОС7И Индуктор

индуцироеанныи ток ниткой плотности Магиигопровод

Рис. 7.18. Принцип непрерывной сварки труб

современных электротехнологий

валков (рис. 7.18).

В четвертый класс могут быть объединены разнообразные индукционные нагреватели для специальных применений, например нагрева котлов, спекания материалов или зонной плавки полупроводников. Последняя является широко распространенным методом выращивания монокристаллов кремния. Вертикальный стержень поликристаллического кремния охватывается индуктором, который вызывает его расплавление в определенной области. При перемещении этой расплавленной зоны вверх под нею выращивается монокристалл кремния.

Высокая эффективность процесса нагрева равносильна энергосбережению и автоматически ведет к экономичности технологии. Как было упомянуто выше, для повышения эффективности процессов индукционного нагрева необходимо принимать во внимание множество факторов. Важен правильный выбор частоты в соответствии с размерами загрузки и задачей нагрева. В этом контексте следует отметить, что генерирование частот в среднем и высокочастотном диапазонах (более 10 кГц) приводит к большим затратам. Точное согласование и хорошая связь между индуктором и загрузкой обеспечивают более высокий электрический КПД. Для получения коэффициента мощности cos ф, близкого к единице, и снижения дорогой и неэффективной реактивной мощности необходимы конденсаторы. Эта компенсация обеспечивает более высокий общий КПД. Более экономичное и рациональное использование электрической энергии достигается также за счет уменьшения электрических потерь в индукторе. Один из методов, используемых в промышленности, состоит в применении многослойных индукторов, имеющих более низкое электрическое сопротивление. Кроме того, можно моделировать процессы нагрева с помощью численных программ на компьютерах для определения потенциальной возможности достижения лучших параметров установок, условий нагрева и

178

современных электротехнологий

снижения энергопотребления. Это очень важно как при модернизации уже существующих индукционных нагревателей, так и при проектировании новых установок.

При создании новой нагревательной установки прежде всего необходимо решить, какая технология нагрева, электрическая или пламенная, предпочтительна с позиций экономики, экологии и качества изделия. После принятия решения в пользу индукционной нагревательной установки она должна быть оптимизирована описанными выше методами. Исследования показывают, что потребление энергии, С02-эмиссия и стоимость могут быть снижены при использовании электрического нагрева вместо пламенного.

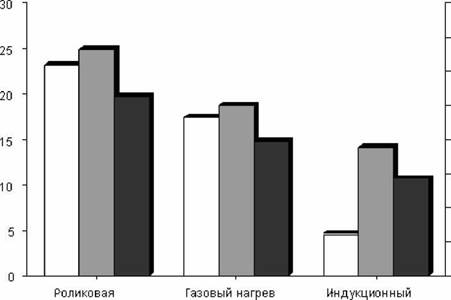

Как пример, камерная газовая печь сравнивалась с кузнечным ин - аукционным нагревателем. Общая (совокупная) энергия, требуемая для всего процесса нагрева, учитывалась путем анализа каждого этапа процесса. Вычисления были основаны на данных по преобразованию энергии на немецких электростанциях. В результате этих расчетов было установлено, что конечная энергия, необходимая для технологии индукционного нагрева, составляет половину потребности технологии пламенного нагрева (рис. 7.19).

Н. И. Данилов, Я. М. Щелоков Основы энергосбережения__________________________________ Глава 7. Энергосберегающие возможности

современных электротехнологий

Рис. 7.19. Сравнение необходимой конечной энергии для нагрева материала различными технологиями для последующей кузнечной обработки:

□ нагрев □ окалина

Для пламенного нагрева очень высока доля энергии, необходимой для возмещения потерь металла (окалина). Кроме того, для пламенного нагрева должно использоваться большее количество сырья из-за более сильного окисления материала. Потребность в первичной энергии для индукционного нагрева иногда может быть несколько выше, чем для традиционных технологий, но множество преимуществ компенсируют этот недостаток.

Другой пример снижения энергопотребления и C02-эмиссии дает сравнение различных технологий нагрева кромок стальных полос (рис. 7.20).

современных электротехнологий

|

|

|

Э, кВт-ч/т _ |

|

подовая печь нагрев |

|

Рис. 7.20. Сравнение необходимой конечной и первичной энергии, а также СОг-эмиссии при нагреве стальной ленты: □ конечная энергия □ первичная энергия □ СОг эмиссия |

|

J, кг у. т. |

Благодаря эффективности индукционного нагрева при его применении необходимая конечная энергия снижается на 80 % по сравнению с показателями роликовой печи камерного типа и на 73 % - газовой пламенной печи. Балансы требуемой первичной энергии и С02-эмиссии также оказываются очень благоприятными для индукционного процесса, и, таким образом, этой технологии должно быть отдано предпочтение. Становится ясно, что при использовании электротехнологий возможна значительная экономия.