СВАРКА ТИТАНА С ТУГОПЛАВКИМИ МЕТАЛЛАМИ

В различных отраслях техники необходимо осуществлять сварку плавлением титановых сплавов с ниобием, цирконием, ванадием, танталом, медными сплавами и сталями. Основные физические свойства этих металлов приведены в табл. 1.

Основным свойством рассматриваемых металлов, оказывающим большое влияние на их свариваемость, является исключительно высокая активность при взаимодействии с газами. Титан и цирконий начинают окисляться на воздухе при относительно низких температурах — соответственно выше 400° и 300° С, а ниобий — при температуре выше 200° С. Поэтому в процессе сварки необходима тщательная защита не только зоны сварки, но также и остывающих участков шва, околошовной зоны и обратной стороны соединения (корня шва).

Предельная растворимость газов (элементов внедрения) при разных температурах в рассматриваемых металлах приведена в табл. 4. Образование химических соединений при концентрации примесей газов выше указанных приводит к резкому снижению пластичности и вязкости швов. В связи с этим для соединения титана с цирконием, ниобием, ванадием и танталом наиболее применимы сварка в среде инертных газов с различными способами защиты и электроннолучевая сварка в вакууме.

При автоматической аргоно-дуговой сварке в струе газа используют защитные приспособления, применяемые при сварке титановых сплавов. Однако при струйной защите контроль затруднен, особенно при выполнении соединений сложной конструкции. Более надежная защита достигается при сварке в герметичных камерах с контролируемой атмосферой инертных газов, а наиболее совершенная защита от атмосферных газов — при электроннолучевой сварке в вакууме,

Таблица 4

|

Предельная растворимость газов в различных металлах

|

Аргонодуговая сварка вольфрамовым электродом указанных сочетаний металлов выполняется на постоянном токе прямой полярности.

Подготовка поверхности для сварки разнородных металлов должна быть такой же, как при сварке однородных. Для удаления с поверхности титана образовавшегося после горячей обработки (ковки, прокатки, термической обработки) слоя, обогащенного окислами или нитридами, применяется опескоструивание деталей с последующим травлением. Травители должны обеспечивать полное удаление окалины и слоя, обогащенного газами, при минимальном поглощении металлом водорода. Стыкуемые кромки ниобия и ванадия, отожженных в вакууме, достаточно протереть ацетоном или техническим спиртом,

Подробный анализ диаграмм состояния титана с большинством металлических элементов показывает, что трудно ожидать качественных сварных соединений между ними. Исключением в этом отношении, очевидно, могут явиться, в первую очередь, цирконий и гафний. Эти элементы подобно титану имеют по две полиморфные модификации (а, Р), типы кристаллических решеток которых соответственно совпадают и имеют близкие параметры. Таким образом, выполняются необходимые условия для образования непрерывного ряда твердых растворов как в а, так и

в (5-фазе.

Режимы сварки титана с цирконием близки к режимам сварки титана в однородном сочетании.

При аргонодуговой сварке технического титана, или его а-сплавов (например, ОТ4, ВТ5 и др.) с цирконием швы хорошо формируются: поверхность швов ровная, светлая, блестящая. Некоторые режимы аргонодуговой сварки неплавящимся электродом технического титана ВТ1 с цирконием толщиной 0,8—3,0 мм приведены в табл. 5.

Таблица 5

|

Режимы аргонодуговой сварки титана ВТ1 с цирконием

|

Режимы сварки сплава ОТ4 системы титан — алюминий — марганец с цирконием и угол загиба сварных соединений при различных способах сварки приведены в табл. 6,

|

Режимы аргонодуговой сварки сплава 0Т4 с цирконием

|

Ударная вязкость сварных соединений титан + цирконий, определенная в различных участках шва, практически одинакова. Более высокой ударной вязкостью характеризуются швы, выполненные электроннолучевой сваркой, Ударная вязкость сварных соединений сплав ОТ4 + цирконий (толщина 2 мм) приведена в табл. 7.

|

Таблица 7 Ударная вязкость сварных соединений титан+цирконий

|

Прочность сварных соединений титан + цирконий, выполненных без присадочного металла, определяется

прочностью циркония. Ниже приведена прочность сварных соединений сплав ОТ4 + цирконий толщиной 1 мм при аргонодуговой сварке:

о

Температура испытания, “С ав, 10-7 Н/м2

TOC o "1-5" h z 20 42—45

43.5

300 23—26

24.5

600 21—23

Двухфазные а + Р-титановые сплавы с высоким содержанием Р-стабилизаторов типа ВТ14 (3,5—4,5% алюминия, 2,5—3,5% молибдена, 0,7—0,5% ванадия, остальное— титан) или р-сплавы типа ВТ15 (3—4% алюминия, 7—8% молибдена, 10—11,5% хрома, остальное—титан) при сварке с цирконием образуют малопластичные сварные соединения, что можно объяснить возникновением химических соединений циркония с молибденом, хромом и ванадием. Разрушение сварных соединений происходит по диффузионной прослойке со стороны циркония при приложении небольших ударных нагрузок.

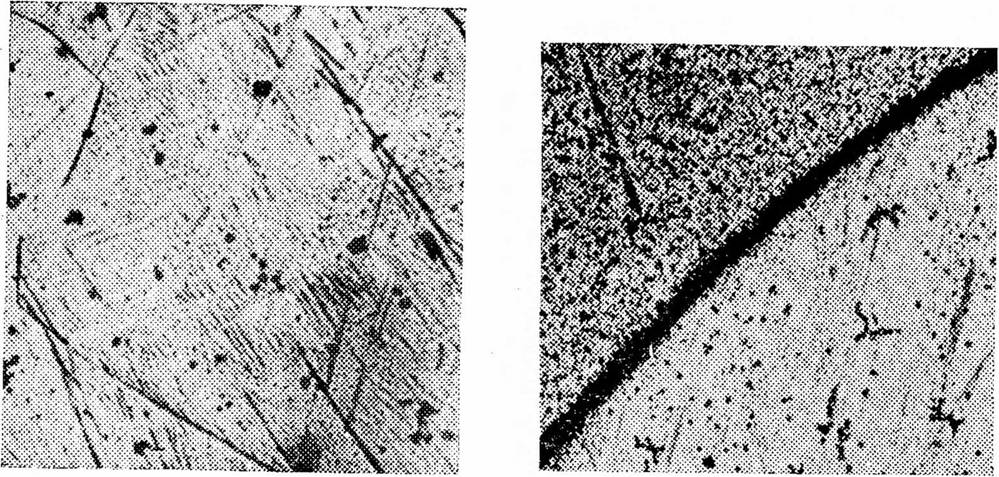

Металлографическое исследование соединений титана с цирконием показало, что структура сварного шва имеет крупнозернистое мартенситоподобное игольчато-полосчатое строение. В средней части шва, микрофотография которой изображена на рис. 18, можно ясно наблюдать границы зерен высокотемпературной P-фазы, существовавших при охлаждении от момента затвердевания до температуры превращения.

Структуры зон термического влияния на цирконии и титане резко отличаются от структуры шва, о чем свиде-

тельствует рис. 19. Верхняя часть фотографии представляет собой цирконий, нижняя — металл шва.

|

Рис. 18. Микроструктура средней части шва при сварке сплава ВТ1 и циркония (X 300). |

Испытания показали, что твердость основного металла, составляющая для титана ВТ1 168 ед. по Виккерсу, возрастала у границы сплавления до 256 ед., а в центре шва —

Рис. 19. Микроструктура зоны сплавления при сварке сплава ВТ1 и циркония (ХЗОО) (в верхней части — структура циркония, в нижней — металл шва).

до 318 ед. Твердость циркония, равная для основного материала 104 ед. на границе сплавления поднималась до 165 ед.

Разрушение сварных образцов при испытаниях на загиб происходит на границе сплавления на цирконии. Это, очевидно, объясняется тем, что изгиб начинался на границе шва в зоне, имеющей наибольшую пластичность. Затем в результате приложения нагрузки в этом месте образовывался наклеп циркония, происходило резкое падение его пластических свойств и разрушение.

Титан и ниобий имеют существенные различия в физических свойствах, Например, температура плавления

ниобия в 1,5 раза выше температуры плавления титана, а теплопроводность ниобия примерно в 3 раза выше теплопроводности титана (табл. 1). Эти различия в физических свойствах способствуют неравномерному сплавлению металлов в процессе сварки. Поэтому распределение тепла дуги при сварке титана с ниобием существенно влияет на формирование шва и долю участия в нем соединяемых металлов. Для того, чтобы обеспечить равномерное плавление ниобия при аргонодуговой сварке его с танталом, вольфрамовый электрод следует смещать на половину диаметра в сторону ниобия.

Сварные швы титана с ниобием хорошо формируются, при надежной защите имеют светлую зеркальную поверхность.

При сварке титана с ниобием необходимо учитывать высокую чувствительность ниобия к газам. Из рассмотренных металлов (табл. 4) у ниобия самая низкая предельная растворимость газов. В связи с этим пластичность сварных соединений титана с ниобием в значительной степени определяется чистотой ниобия по примесям — газам.

Таблица 8

|

Режимы аргонодуговой сварки титана с ниобием

|

|

Соединения, полученные при аргонодуговой сварке титана с ниобиевым сплавом BHz, содержащим большое количество элементов внедрения, обладают низкой пластичностью. Это обусловлено высокой хрупкостью зоны рекристаллизации ниобиевого сплава. |

Электроннолучевая сварка титана со сплавом ВН2, как правило, обеспечивает получение сварных соединений с высокой пластичностью. В случае использования ниобие - вого сплава электроннолучевой выплавки с предельно низким содержанием элементов внедрения при аргонодуговой сварке титана с ниобиевым сплавом также можно получить пластичные соединения. В табл. 9 приведены углы загиба сварных соединений титанового сплава ОТ4 с ниобиевым сплавом ВН2 различной выплавки (толщина сплава 1 мм). При нагреве сварных соединений ОТ4 + ВН2 до 400° С в течение 10, 20 и 50 ч в обычной атмосфере соединения сохраняют исходную пластичность при изгибе. Уменьшение угла загиба сварных соединений отмечается при выдержке 100 ч.

|

Таблица 9 Угол загиба сварных соединений ОТ4+ВН2 в зависимости от содержания газов в ниобиевом сплаве

|

Насыщение ниобия кислородом отмечается только с поверхности, в средней части образца повышения содержания кислорода не наблюдается. В образцах ВН2 после различной выдержки при 400° С имеется тенденция небольшого роста содержания кислорода у поверхности образца. При нагреве сварных соединений ОТ4 + ВН2 в обычной атмосфере наблюдается повышение микротвердости ВН2 как на поверхности, так и по сечению образца; микротвердость металла шва и ОТ4 после нагрева практически не меняется.

Пределы прочности сварных соединений ОТ4 со сплавом ВН2, выполненных без присадочного металла аргонодуговой сваркой, приведена в табл. 10.

|

Таблица 10 Предел прочности, 10—7 Н/м2, сварных соединений ОТ4+ВН2 в зависимости от температуры испытаний

|

С ниобием также свариваются двухфазные титановые сплавы с а + P-структурой с высоким содержанием Р-ста - билизаторов типа ВТ14 и однофазные р-сплавы типа ВТ15.

Режим сварки титановых сплавов ВТ 14 и ВТ 15 с ниобием приведен в табл. И. Аргонодуговая сварка сплавов ВТ14 и ВТ 15 в отожженном и закаленном состояниях с ВН2 обеспечивает угол загиба сварных соединений при поперечном расположении шва соответственно 50, 100 и 180°.

Отжиг или закалка сварных соединений ВТ 14 и ВТ 15 с ВН2 по режимам, принятым для титановых сплавов (отжиг 750—830° С—40 мин, закалка 760—800° С), не снижает пластичности сварных соединений титановых сплавов с ниобием.

При сварке сплавов ВТ14 и ВТ15, предварительно термически обработанных (закалка - f старение), с ВН2 сварные соединения приобретают низкую пластичность, обусловленную низкой пластичностью сплавов после старения.

|

Таблица 11 Режимы сварки титановых сплавов ВТІ4 и ВТ15 с ниобием

|

|

Примечание. Напряжение при ЭЛС составляет 60 кВ, |

Пределы прочности сварных соединений при аргонодуговой сварке сплавов ВТ14 и ВТ15 с ниобием и его низколегированным сплавом приведены в табл. 12.

|

Таблица 12 Предел прочности, 10—7 Н/м2, сварных соединений титана с ниобием в зависимости от температуры

|

Сварные швы титана с ниобием имеют неоднородное строение. Это связано с тем, что при смешивании этих разнородных металлов образуются сплавы с различной концентрацией элементов, что в свою очередь, приводит к эозникновению разных структур. В сварном соединении

г

сплавов ОТ4 + ВН2 со стороны ниобия образуется высоколегированная стабильная (3-фаза, а в участках шва, прилегающих к сплаву ОТ4, наблюдается распад (3-фазы с образованием иголчатой а'-фазы.

Значительная разница в температуре плавления и теплопроводности титана и тантала (табл. 1) обусловливает необходимость правильного распределения тепла дуги в процессе сварки этих металлов. При аргонодуговой сварке титана и тантала одинаковых сечений вольфрамовый электрод следует смещать примерно на 3/4 диаметра от линии стыка в сторону тантала.

Сварка титана с танталом выполняется на тех же режимах, что и сварка титана с ниобием, только при несколько повышенной силе тока. Сварные соединения хорошо формируются, швы имеют светлую зеркальную поверхность.

При соединении ВТ1 или ОТ4 с техническим танталом аргонодуговая сварка обеспечивает получение угла загиба 180°. Прочность сварных соединений определяется прочностью металла с более низким пределом прочности. Разрушение сварных соединений ОТ4 с танталом происходит по танталу при прочности порядка 45 • 10~7 Н/м2.

Титан и ванадий обладают близкими физическими свойствами. При сварке одинаковых сечений вольфрамовый электрод устанавливается по стыку соединяемых кромок. Швы характеризуются хорошим формированием. Аргонодуговая сварка и особенно электроннолучевая сварка обеспечивают получение достаточно пластичных сварных соединений.

Ударная вязкость сварного шва соединения ОТ4 - f - ванадиевый сплав равна 0,8—1 мДж/м2. Прочность сварных соединений титана с ванадием, выполненных без присадочного металла, определяется прочностью ванадия. Прочность сварных соединений ОТ4 + ванадиевый сплав при двухосном растяжении (гидравлическим давлением) несколько превышает прочность при осевом растяжении и отношение

в даухоси равно 1,18 для аргонодуговой и 1,07 для элек-

в одноосы

троннолучевой сварки. Разрушение соединений происходит по границе шва с ванадиевым сплавом.

|

|

|

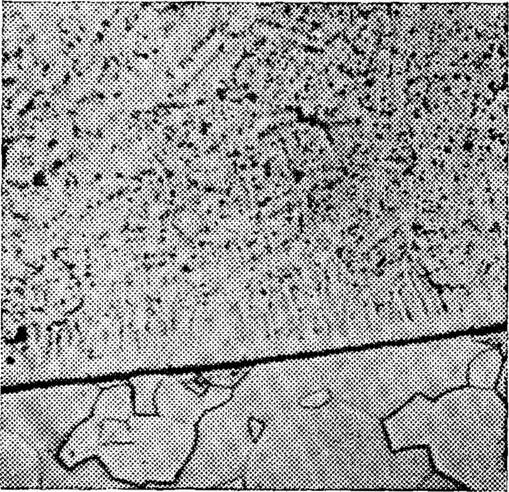

Рис. 20. Структура сварного соединения ОТ4 с ванадиевым сплавом, аргонодуговой сваркой (X 200). |

|

выполненного |

Сварные соединения ОТ4 + ванадиевый сплав толщиной 1 мм, выполненные аргонодуговой сваркой, при нагреве до 400° С в обычной атмосфере в течение от 1 до 10 ч сохраняют угол загиба на уровне исходного (100°); при нагреве в течение 50 ч угол загиба сварных соединений снижается в среднем до 25°.

Сварные соединения ОТ4 + ванадиевый сплав, выполненные электроннолучевой сваркой, более неоднородны по структуре, чем швы, выполненные аргонодуговой сваркой. Микроструктура сварного соединения ОТ4 + ванадиевый сплав, выполненного арго - нодуговым методом, приведена на рис. 20. На границе двух металлов четко просматривается слой ин-

терметаллидов по линии

перехода и характер диффузии ванадия в титан.