ОСОБЕННОСТИ СВАРКИ МЕДИ И ЕЕ СПЛАВОВ СО СТАЛЬЮ

Диаграмма состояния бинарной системы железо — медь (рис. 11) показывает, что максимальная растворимость меди в б-железе составляет 6,5%, в у-железе 8%, в а-желе - зе—1,4% при 850° С. При комнатной температуре в условиях равновесия a-железо растворяет менее 0,3% меди. В свою очередь медь растворяет в себе железо в следующих

количествах: при температуре 1094° С—4%; при температуре 750° С— 0,4%; при температуре 650° С— 0,2%.

При дальнейшем понижении температуры растворимость железа в меди изменяется незначительно.

Таким образом, при комнатной температуре в равновесном состоянии сплавы меди с железом представляют собой:

|

дтидкоат, |

^ }д |

т |

У.1 У. |

і і Жи |

/ , /У. дкосп, |

ь |

1 |

, /1/U |

|

|

тс У |

* |

||||||||

|

Uт 9 |

|||||||||

|

то4 |

¥ |

■ |

|||||||

|

У |

їдкои |

пь |

* |

о (К_ |

|||||

|

■ |

-Ь- о |

97, |

П8' '?Л |

||||||

|

1 |

6+тидк£ |

||||||||

|

ш 910 а і У |

•*г |

У*, |

£ |

I |

|||||

|

V |

. |

850° |

|||||||

|

J-0C |

а+£ |

* |

|||||||

|

г Ч— |

Магнитное превращение |

||||||||

|

1 |

750е |

• |

|

Ат. |

|

I' S*. |

|

$■ |

|

з? Qj |

|

1300 |

|

900 |

|

Fe 10 20 30 НО 50 60 70 80 90 Си Вес. % си Рис. 11. Диаграмма состояния сплавов железо — медь. |

|

:то |

|

700 |

твердый раствор железа (а) при содержании меди меньше 0,30%; твердый раствор железа в меди (є) при содержании железа менее 0,2%; смесь твердых растворов а + е при всех других соотношениях железа и меди.

Практически же речь идет о сварке меди со сталью, а не с железом. Рассмотрение тройной диаграммы железо — медь — углерод показывает, что добавка углерода к желе - зо-медным сплавам, не меняя общей картины, несколько

уменьшает растворимость меди в твердом железе и создает ограниченную растворимость в жидком состоянии.

Известно, что соединение металлов при сварке осуществляется за счет межатомного взаимодействия, при этом необходимо приблизить атомы одного металла к атомам другого на расстояние, равное параметру кристаллической решетки металла соединяемых частей. Для у-железа параметр кристаллической решетки составляет 3—63 • 10~10 м, для меди —• 3,61 • 10-10 м, для а-железа 2,86 • 10-10 м; наименьшее межатомное расстояние для железа 2,476 * 10~10м, для меди 2,551 • 10~10 м.

Следовательно, для получения сварного соединения

медь *— сталь необходимо сблизить их атомы на расстояние порядка (2,5—3,6) • 10~10 м. При таком сближении в соответствии с идеальной теоретической схемой внешние электроны атомов железа (два) и меди (один) образуют общую (коллективную) электронную систему, за счет которой образуется металлическая связь, то есть достигается сварка.

Образованию прочной металлической связи между медью и железом способствуют и ряд близких, важных для получения прочного соединения физико-химических свойств меди и железа: в периодической системе элементов Менделеева медь (атомный номер 29) стоит в одном ряду с железом (атомный номер 26); пространственная решетка меди и у-железа одинаковая — куб с центрированными гранями; параметры кристаллических решеток и атомные объемы меди (7,100) и железа (7,089) также довольно близки друг другу.

До недавнего времени соединение медных деталей со стальными осуществлялось, как правило, газовой пайкой или, в отдельных случаях, электродуговой сваркой. Для нанесения цветных металлов на сталь применяются газовая наплавка и электродуговая (автоматическая наплавка под слоем флюса с применением в качестве электродного металла проволоки или ленты и наплавка расплавлением облицовок),

Проведенные работы показали, что хороших результатов можно добиться как при электродуговой сварке меди и ее сплавов со сталью, так и при наплавке цветных металлов на сталь [81. При этом диапазон свариваемых толщин металлов может находиться в пределах от 1 мм до нескольких десятков миллиметров.

|

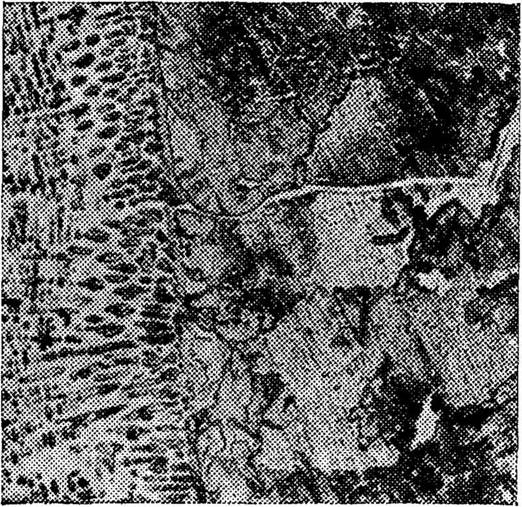

Рис. 12. Характер проникновения меди в сталь. Аргонодуговая наплавка сплава Бр. АНЖ6-3-1 на сталь 20. Режимы сварки / — 220 А, ил =* 12—14 В. Диаметр присадочного материала 3 мм (X 300). |

По работам зарубежных и отечественных исследователей известно, что при сварке меди с нержавеющей сталью возникают существенные трудности из - за образования горячих трещин в металле шва. Причем с увеличением содержания меди в аустенитном металле шва более 3% [8] склонность к образованию горячих трещин резко возрастает. В этом случае, при кристаллизации металла шва, медь из-за ограниченной растворимости в стали выделяется по границам зерен и под действием растягивающих напряжений и расклинивающего эффекта Ребиндера образуются трещины (рис. 12). Кроме трещин в обычном понимании для наплавки меди на сталь характерными являются дефекты типа «залеченных» трещин — полностью заполненных медью или медным сплавом. Такие дефекты, разумеется, менее опасны, чем полые трещины.

Для получения удовлетворительных по качеству сварных соединений меди со сталью необходимо применять специальные технологические приемы и способы сварки: элек-

тродуговую сварку неплавящимся электродом в среде инертных газов с ведением дуги по меди, что позволяет уменьшить перемешивание меди со сталью; применение специальных проставок или наплавок на кромки стальной или медной детали из более совместимых с ними материалов; применение локальных источников нагрева, резко уменьшающих объем расплавленного металла шва.

Применение того или иного технологического приема зависит от конструкции изделий, условий работы свариваемого соединения и требований, предъявляемых к ним. Надежным является соединение меди со сталью, выполненное с достаточно большой долей участия расплавленной стали в металле шва. При этом в отличие от сварно-паянного соединения, здесь переходная зона имеет зубчатую форму, которая обеспечивает, кроме металлической связи также механическое зацепление. Получение такого вида соединения, как показывает производственный опыт, обеспечивает получение более высоких свойств сварных соединений. В этом отношении сочетание медь — сталь существенно отличается от многих других пар свариваемых металлов, где, как правило, стремятся получить минимальное пооплавле - ние более тугоплавкого металла [13].