СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

Хрупкие разрушения

6.7.1. Природа и причины разрушений

Хрупкое разрушение характеризуется тем, что оно не сопровождается заметной пластической макродеформацией и происходит при действии средних напряжений, не превышающих предела текучести. Траектория разрушения близка к прямолинейной, излом нормален к поверхности и имеет кристаллический характер. Хрупкое разрушение, как правило, является внутрикристаллическим. Разрушение в большинстве случаев происходит под действием нормальных напряжений и распространяется вдоль наименее упакованной кристаллографической плоскости, называемой плоскостью скола (отрыва). Однако при некоторых условиях эксплуатации (водородное насыщение, коррозия и др.) хрупкое разрушение может быть межкристаллит -

ным. Хрупкое разрушение часто происходит внезапно и распространяется с большой скоростью с малыми затратами энергии. В ряде случаев оно приводит к катастрофическим разрушениям сварных конструкций в процессе эксплуатации.

Металлы и сплавы с о. ц. к. решеткой разрушают пластично (вязко) или хрупко в зависимости от состава и условий эксплуатации. Примеси и легирующие элементы, блокирующие подвижность дислокаций, повышают склонность к хрупкому разрушению. Переход от пластичного к хрупкому разрушению может произойти при снижении температуры, увеличении скорости деформирования и остроты надреза до определенных пределов, характерных для данного сплава.

Процесс хрупкого разрушения может включать три этапа: возникновение трещин, медленное (стабильное) ее развитие и лавинообразное (нестабильное) распространение разрушения. Отдельные конструкции допускают к эксплуатации с трещиной или трещиноподобным дефектом при условии контроля за их медленным развитием и своевременного предупреждения лавинообразного разрушения.

В сварных соединениях низкоуглеродистых сталей наиболее склонны к хрупкому разрушению участки ЗТВ, нагреваемые до 200—500 °С. Их охрупчивание связано с деформационным старением.

В соединениях легированных сталей наибольшую степень охрупчивания получают участки ОШЗ на расстоянии — 0,1 мм от линии сплавления вследствие укрупнения зерна и образования твердых и малопластичных составляющих структуры в результате превращения аустенита (так называемое «трансформационное» охрупчивание). Одной из причин охрупчивания может быть сегрегация примесей на границах зерен, обусловливающая межкристаллитное (межзеренное) хрупкое разрушение. Эта причина является характерной для многослойных сварных соединений некоторых легированных сталей, подверженных отпускному охрупчиванию.

Снижение степени охрупчивания металла сварных соединений достигается технологическими и металлургическими способами. Для низкоуглеродистых сталей это ограничение q/v или высокий отпуск сварных соединений. Для легированных сталей технологические меры аналогичны применяемым для предотвращения холодных трещин. Весьма эффективными являются металлургические методы. Легирование сталей Mo, Ni, снижение содержания вредных примесей S, Р, 02, N2 и Н2 уменьшает их склонность к хрупким разрушениям. Стали ЭШП и ВДП и металл их сварных соединений имеют достаточно высокое сопротивление хрупким разрушениям.

|

Тип Ж |

|

Тип й ид |

|

Тип! ДИ |

|

і |

|

-Й |

|

X |

|

гь |

|

2Ь |

|

|

|

ТТг bzdt (Ьи50) 210^(0р-0,5)Ь |

|

0,06 ь |

|

Рис. 6 23 Образцы для определения критериев трещиностойкости тип I — с центральным надрезом для осевого растяжения, типа ГГ —с боковым надрезом для осевого растяжения; тип III — с боковым надрезом для внецентренного растяжения, тип IV — с боковым надрезом для трехточечного изгиба |

|

111 IbZb |

|

b=2t b,= 1,25b Н-1,2Ъ 2а~0,55Ь 1о*10,15-0,55)Ь t>20 Тип Ш 1 J |

|

н |

|

b=2t (іїЮ) L=Ltb 1о~(0Л5-О;55)Ь |

|

6.7.2. Способы и критерии оценки Наиболее распространенным способом оценки склонности хладноломкости. ТКР соответ- Ткр служит для сравнитель- сварного шва, зонам сплав- Сопротивление неста- а) силовому — критическому коэффициенту интенсивности б) деформационному — критическому раскрытию в вершине в) энергетическому — критическому значению /-интеграла Для определения критериев трещиностойкости применяют Надрез h выполняют с помощью специальных фрез, шлифо- |

рии К = 0,1+-0,2 и номинальных напряжениях при максимальном усилии цикла не более 0,5ао,2

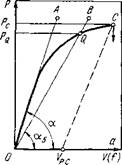

Испытания выполняют статическим нагружением, при этом скорость роста коэффициента интенсивности напряжений (КИН) К должна оставаться в пределах 0,5—1,5 МПа М1/2/с В процессе испытаний регистрируют диаграмму Р—v или Р—f, где v — смещение берегов надреза, фиксируемая специальными датчиками, a f-—прогиб в точке приложения Р (рис. 6.24). По диаграмме определяют разрушающее усилие Рс и усилие Pq. Последнее устанавливается построением прямой ОБ, наклоненной к оси v (или f) под углом as, тангенс которого на 5 % меньше тангенса угла а наклона касательной ОА к начальному линейному участку диаграммы. По Pq вычисляют Kq по

|

|

|

|

формулам для расчета КИН:

t л] Ь

Образец тип I Yi —

|

|

= 0,2369 [1 + 6,827 (2//6)];

II Кп= { — 0,518 [1 —

— 5,456 (//6)]};

III Уш = { — 5,219 [1 —

— 5,739 (№)]};

|

Рис 6 24 Диаграмма усилие (Р) и смещение берегов надреза (V) или прогиб f |

IV Yw=Llb { — 1,555 [1 —

— 5,456 (1/6)]},

где I — уточненная после разрушения образца длина исходной усталостной трещины /0.

По величинам Kq и а0,2 вычисляют расчетные размеры сечения образцов:

^рк — 2,5 (Kq/Oo г)2-

Величину Kq принимают равной Кю, если Pc^,IPq и tph/t^ 1, что соответствует плоской деформации при развитии трещины. Если последнее неравенство не удовлетворяется, то для определения Кіс следует испытать образцы большей толщины t.

Величину 6с вычисляют для точек С диаграмм Р — v по формуле

2 о)лЕ 0,46 + 0,6/ 1

где Кс* — критический условный КИН, полученный расчетом с заменой Pq на Рс vpc — смещение берегов надреза при разрушении образца, определяемое построением на диаграмме Р — v прямой СЕ параллельно касательной ОА.

Величину /ic, пропорциональную площади ОАСЕ ка диаграмме Р — V (или Р — f), вычисляют по формуле

(1 ->?)кс

J ІС --------------------------------------- .

Применительно к образцам со сварными соединениями приведенный выше метод испытаний используется для оценки тре - щиностойкости отдельных зон соединения, в которых наносится надрез и наводится усталостная трещина. Однако при испыта-

|

|

|

♦ t ♦ |

|

Ilf |

|

|

|

ill |

|

|

|

Штип |

|

Ітип |

|

а |

|

/y/y'f |

||

|

"н |

||

|

//// /7 |

|

ttmun |

|

_ - в- |

|

ill |

|

ттт |

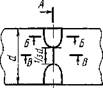

Рис. 6 25 Сварные образцы для испытаний на трещиносюйкость а и б —с протяженным внутренним и поверхностным непроваром [14], а— с поверх ностным непроваром ограниченной длины [14], г — конструкция образца для получения при сварке непровара ограниченной длины [15]

ниях зоны сплавления и зоны термического влияния затруднительно точное изготовление надреза и возможен увод усталостной трещины из нужной зоны. Наиболее подходящими в этом случае являются образцы с К-образным сварным соединением, в которых надрез изготавливается со стороны вертикальной кромки.

В образцах со сварными соединениями для испытаний на трещиностойкость надрез и усталостная трещина могут быть заменены трещиноподобным дефектом, искусственно созданным в процессе сварки, например, непроваром с нулевым зазором (рис. 6.25) [14]. Одно из условий такой замены состоит в том, чтобы радиус закругления в вершине дефекта не превышал 1 % от глубины дефекта. При условиях а^0,86ао,2 и />2,5s в вершине трещины достигается состояние плоской деформации, необходимое для определения Кіс. КИН для сварных образцов может быть^рассчитан по формулам для образцов I и II типов: К= YiO's/h

TOC o "1-5" h z 0 0,1 0,2 0,3 0,4 0,5 0,6

|

Л/s Yi YU |

1,255 1,255 1,288 1,328 1,392 1,490 1,635 1,99 2,11 2,43 2,95 2,76 — —

для образца III типа: K=l,775a - у/а • ^ ; alb > V3 + alQs

A = l,12—0,96a/6; B = l-a/s(l — l,5a/6); C—0,26 alb (б a--2 - .

Применение сварных образцов с непроваром позволяет существенно упростить и ускорить их изготовление, испытывать

|

|

металл сварного соединения в исходном состоянии после сварки или последующей термообработки (без его видоизменения при наведении усталостной трещины), выполнять испытания непосредственно после сварки, когда металл находится в неравновесном состоянии. Так, например, мо

жно исследовать процесс развития холодных трещин в соединениях ле

гированных сталей — их остановки или сквозного выхода на поверхность. При этом разрушение, как правило, происходит по зонам, обладающим минимальным сопротивлением развитию трещин [15].

Следует отметить, что если при испытании сварных образцов с непроваром затруднительно построение диаграммы р — и, то для сравнительной количественной оценки в качестве критерия трещиностойкости вместо Кіс можно использовать значение Кс*, рассчитанное по максимальным разрушающим напряжениям атах.

При возможности фиксирования кинетики медленного роста трещины также могут быть получены пороговые значения КИН: Кт3 —соответствующее зарождению трещины глубиной — 0,1 мм; Ктр —началу медленного роста трещины; Кт0 —остановки трещины (при исследовании роста холодной трещины).

Испытания на трещиностойкость при циклическом нагружении (основные) - выполняются для следующих условий: нагружение по простому периодическому закону с синусоидальной формой цикла, коэффициент асимметрии Я = —0,1; частота / = = 10—20 Гц, число циклов iV^lO5 [16]. При специальных испытаниях имитируются эксплуатационные условия работы конструкций, применительно к которым определяются характеристики трещиностойкости. В процессе испытаний устанавливают скорость роста трещины V(A//A7V, dl/dN), где А/ — средний при

рост длины трещины при заданных условиях испытаний и зависимость V от К (рис. 6.26):

dl/dN = V* (Кт*х1К*)п,

где К* и п — параметры зависимости.

Измерение ДI производят различными способами: замером меток на изломе образцов, образующихся в результате действия максимальных и минимальных нагрузок цикла; по разности электрических потенциалов в определенных точках образца при росте трещины и др.

К* соответствует У*, равной 10-7 м/цикл. Величину п определяют по углу наклона средней части зависимости аппроксимируемой прямой в двойных логарифмических координатах.

В результате испытаний определяют следующие характеристики грещиностойкосги при циклическом нагружении: Kth— пороговый КИН, при котором начинается страгивание трещины; Kifc -— критический КИН, при котором происходит лавинообразное развитие трещины. Величину К}с принимают равной Kifс при удовлетворении следующих условий:

1) наибольший размер пластической зоны у вершины трещины не должен превышать 10 % ее длины и расстояние от ее вершины до края образца;

Кщах ^ 0 |8сГо,2 ЛІI И СГтах ^ 0 ,8СТо,2"

Размер зоны пластической деформации определяют визуально на полированной поверхности образца.

Максимальная допустимая нагрузка, при нагружении до которой возможна работа конструкции с медленно растущей трещиной, может быть определена Ко - При КИН свыше Ко начинается ускоренный рост трещины, неминуемо приводящий к разрушению конструкции. По аналогии со статическим нагружением Ко подобен Kq или Кіс-