СВАРКА разнородных металлов и сплавов

ПОЛУЧЕНИЕ ТРУБЧАТЫХ ПЕРЕХОДНИКОВ ИЗ МЕТАЛЛОВ РАЗЛИЧНЫХ СОЧЕТАНИЙ

Сварные соединения труб или оболочек из разнородных металлов — один из распространенных узлов^в^ современных конструкциях, в которых к ним, как правило, предъявляются весьма высокие требования по работоспособности.

Соединение труб из разнородных металлов осуществляют сваркой давлением (взрывом, совместным прессованием, трением, диффузионной, магнитно-импульсной), а также дуговой (плавящимся и неплавящимся электродом в среде защитных газов, под флюсом), электронно-лучевой. Применяют и комбинированные методы, например с помощью биметаллических переходников, предварительно полученных прокаткой, штамповкой. Требования к трубопроводам самые разнообразные: работа при низких и высоких температурах, вакуумная плотность, повышенное давление, вибрационные и ударные нагрузки, коррозионная стойкость и др. Различным аспектам расчета, изготовления и эксплуатации разнородных труб посвящена работа [160].

На рис. 80 приведены обобщенные сведения о наиболее характерных металлах и применяемых дополнительных элементах (прослойках, вставках, переходниках) в соединениях труб из разнородных металлов [160]. Наиболее часто в промышленности встречаются соединения типа А, а также соединения с одним или двумя дополнительными элементами (типа Б и В), диаметром 10—300 мм с толщиной стенки 0,5—20 мм.

Наметившаяся в последнее время тенденция сварки разнородных металлов с помощью переходников заслуживает серьезного внимания. При использовании переходников сварщику приходится сваривать только однородные материалы, так как разнородные уже за-

А

|

Углеродистые стали |

| Алюминий и его сплабы |

|

Стали типа 12Х18Н10Т |

Перлитные стали |

|

Алюминий и его сплабы |

| Медь |

|

А |

к |

Б

|

Высононикелебые |

1 |

|

|

стали, нинель |

> Сталь 20 |

|

|

Стали типа 12X188167 |

и сплабы на его оснобе |

J Си |

|

БрХ1 |

0П, ВНМ1, ВТ1-0 |

|

|

№,та, Мо |

В

|

Стали |

Стали 1 |

Ті |

Ті |

|

|

типа |

типа J |

Сплав Zr+^M> |

Сплав Zr^Nb |

|

|

1ZX18H10T |

12X18 Н ЮТ |

Ni |

Ni |

|

|

А1 |

А1 • |

Кобар |

Кобар |

|

|

Си |

Си |

Г

|

* А1 |

А1 |

Стали |

Стали |

А1 |

А1 |

|

типа |

типа |

||||

|

Ті |

Ті |

1ZX18H10T |

12Х18Н10Т |

Ті |

Ті |

|

А |

L |

А |

А |

к |

Д

|

Ті |

Ті |

Nb |

Си |

Стали типа 12X18 ШОТ |

Стали типа 12X18 тот |

|

А |

к |

А |

к |

|

Рис.~80. Конструктивные схемы получения сварных соединений труб из нескольких разнородных металлов |

благовременно соединены в переходнике. Преимущество этого способа особенно проявляется при монтаже конструкций. Важно то, что переходник изготовляют в цеховых условиях отдельно от конструкции, поэтому можно выполнить его качественно с применением новых способов сварки, использование которых в монтажных условиях затруднено, проконтролировать соединение на наличие дефектов, подвергнуть термической и механической обработке, испытаниям И т. д.

Соединительные переходники могут быть получены различными способами сварки давлением — прессованием, трением, диффузионной и др.

В работе [107] исследовали возможности применения теплопрессовой сварки для получения биметаллических переходников

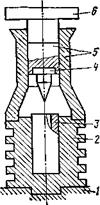

Рис. 81. Схема теплопрессовой сварки:

|

|

1 — стол пресса; 2 — пресс-форма; 3 — заготовка из бронзы; 4 — заготовка из стали; 5 — приспособление для сварки; 6 — ползун

сталь — бронза (рис. 81). Внутренняя деталь изготовлена из стали ЗОХГСА в закаленном состоянии, наружная — из бронзы БрОФ7-02, обладающей высокими антикоррозионными, антифрикционными и механическими свойствами при нормальной и повышенных температурах. Заготовку из бронзы в виде цилиндра нагревали до заданной температуры в электропечи и устанавливали на стол пресса. Стальная заготовка состояла из рабочей части в виде усеченного конуса с а =

— 25°, высотой 20 мм и основания диаметром 10 мм и цилиндрического хвостовика диаметром 20 мм и высотой 15 мм. Согласно эксплуатационным требованиям стальную заготовку подвергали термообработке до ав = 1200 ± 100 МПа. Стальную заготовку закрепляли на пуансоне и впрессовывали в бронзовую заготовку при усилии 60 кН. Охлаждение соединения происходило на воздухе.

Механическими испытаниями на разрыв установлено, что оптимальной температурой нагрева (с точки зрения получения максимальной прочности соединения) является 800 °С. Дальнейшее повышение температуры нагрева бронзовой заготовки приводило к выжиманию ее из пресс-формы и растрескиванию.

Металлографическими исследованиями в зоне соединения бронзы со сталью обнаружена окисная пленка, снижающая прочность. Для предотвращения попадания окислов на поверхность торец бронзовой заготовки никелировали. Применение прослойки никеля при сварке железа с медью и их сплавами оказалось весьма эффективным. Согласно диаграмме состояния Fe — Ni — Си никель значительно увеличивает растворимость железа в меди и меди в железе. При температуре 750—800 °С в контакте железа с никелем образуется прослойка эвтектоидного типа, состоящая из смеси твердых растворов меди в железе и никеля с железом в меди. В результате металлографических исследований образцов из стали ЗОХГСА и бронзы, выполненных теплопрессовой сваркой через прослойку никеля толщиной 10 мкм, нанесенную гальваническим способом, окисных пленок не обнаружено. Прочность соединения при этом увеличилась в 2,5 раза.

На основе проведенных исследований разработан технологический процесс и проведена теплопрессовая сварка кронштейнов из закаленной стали ЗОХГСА с бронзой БрОФ7-02. Коническую поверхность кронштейнов и рабочий торец бронзовых заготовок покрывали гальванически никелем. Бронзовую заготовку, помещенную в пресс-форму, нагревали в электропечи в течение 140 мин до 800 °С. Сварку осуществляли на прессе при усилии 240 кН. Результаты испытаний показали, что суммарный максимальный износ бронзы после 200 циклов нагружения практически остается неизмен-

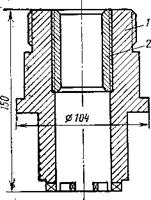

Рис. 82. Биметаллическая кулачковая втулка:

|

|

1 — корпус втулки; 2 — наплавленный слой цветного сплава

ным и составляет не более 0,10 мм, а после 400 циклов — 0,11 мм. Отслоения бронзового слоя от стальной основы во время испытаний не наблюдалось. Температура трущихся поверхностей повышалась незначительно.

Для получения переходников широко используют сварку трением [140]. Этим способом изготовляют как сплошные заготовки, из которых затем механическим путем получают переходники необходимой конструкции, так и трубчатые переходники. Для работы переходников при низких температурах целесообразно торцы стальной заготовки обрабатывать на конус.

Оригинальный способ наплавки трением предложен в работах [3, 63]. При изготовлении биметаллических деталей значительна снижается расход цветного металла и трудоемкость. При наплавке по этому методу один из соединяемых металлов (основной) в течение всего процесса остается в твердом состоянии, а другой (наносимый) расплавляется, т. е. соединение двух металлов происходит в твердожидком состоянии.

Для изготовления биметаллических заготовок для кулачковых втулок (рис. 82) методом наплавки трением разработана установка ВНТ-5 [3]. Процесс изготовления биметаллической заготовки заключается в следующем. Стальную заготовку устанавливают в зажимном приспособлении, в подготовленное отверстие засыпают необходимое количество стружки цветного сплава, стружку предварительно уплотняют, поднимая стол до определенного положения. После этого осуществляют вращательное движение рабочего инструмента (пуансона) и медленный подъем стола для создания необходимого давления пуансона на брикет стружки. Режим наплавки (частота вращения пуансона, рабочее давление, продолжительность процесса) определяют экспериментально. По достижении столом крайнего верхнего положения, что соответствует окончанию процесса наплавки, стол опускают, не прекращая вращения шпинделя, в результате чего пуансон выходит из биметаллической заготовки. Затем прекращают вращение шпинделя. Заготовку извлекают из зажимного приспособления. Заводские испытания биметаллических кулачковых втулок показали их высокие механические свойства.

Разработаны [106] способы изготовления из разнородных материалов качественных переходников, в том числе и крупногабаритных.

Способ, основанный на использовании электрошлакового переплава. По этому способу переходники в виде трубы, стержня, листа изготовляют горячей (прошивкой, прессованием, высадкой, ковкой, прокаткой) или холодной (сверлением, точением, строганием) обра-

|

d)

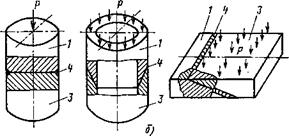

Рис. 83. Переходники, полученные электрошлаковым переплавом (а) и автовакуумной сваркой давлением (б): 1 — сталь, сплав, металл А; 2 — переходная зона; 3 — сталь, сплав, металл Б; 4 — сварные швы |

боткой специальных слитков-заготовок, выполненных из разнородных металлов А и Б, подлежащих сварке. Слитки-заготовки изготовляют электрошлаковым переплавом в водоохлаждаемую изложницу составного расходуемого электрода из разнородных металлических материалов Л и Б. Эти слитки-заготовки в зависимости от формы переходников могут иметь круглое, квадратное или прямоугольное сечение, а также форму гильзы (рис. 83, а).

Подбирая длину и сечение составного расходуемого электрода* удается предотвратить образование хрупких прослоек в зоне сплавления разнородных металлов. Способ позволяет получать переходники с плавным переходом от одного металла к другому. Благодаря этому в них отсутствует сильно выраженная структурная неоднородность, а напряженное состояние в соединении заметно ослаблено.

Способ, основанный на применении автовакуумной сварки давлением. В этом способе используется явление самопроизвольной очистки свариваемых поверхностей от окислов и адсорбированных газов при нагреве их до высоких температур без доступа воздуха. При изготовлении переходников по этому способу заготовки ив разнородных металлов накладывают друг на друга кромками, подлежащими сварке. Чтобы исключить доступ воздуха в зазор между свариваемыми кромками, заготовки обваривают по контуру (рис. 83, б).

Последующий нагрев до высокой температуры и необходимое давление, способное вызвать пластическую деформацию металла* обеспечивают качественную сварку разнородных металлов по всей поверхности их контакта. Переходники по этому способу можно изготовлять прессованием, осадкой, прошивкой, прокаткой* экструзией ит. п. в виде стержня, трубы, листа (полосы).

Введение между свариваемыми поверхностями специальной не - расплавляемой вставки позволяет в ряде случаев предотвратить или заметно ослабить структурную неоднородность на границе контакта разнородных металлов. Например, в переходниках из аусте - нитной 12Х18Н10Т и неаустенитной 20Х2М стали использование jb качестве такой вставки тонкого слоя никеля заметно тормозит диффузию углерода из неаустенитной стали в аустенитную. Важное преимущество таких переходников — возможность сварки разнородных металлов по очень развитой поверхности, благодаря чему удается в несколько раз увеличить расчетное сечение соединения, я в ряде случаев снизить в нем напряжения. Переходники могут иметь различные размеры и формы.

Способ, основанный на применении прессовой сварки-пайки. По этому способу сварка производится в вакууме, а между свариваемыми кромками помещают тонкий слой расплавляемого в процессе сварки припоя. Сварочный зазор в этом случае не обваривают. Еще в процессе сварки при последующей термообработке припой может частично или полностью раствориться. Этот способ целесообразно применять преимущественно для изготовления переходников небольших размеров.

За последние годы широкое распространение получил способ соединения разнородных металлов путем их совместной пластической деформации — прокатка биметаллов. Биметаллы являются самостоятельной группой промышленных материалов, позволяющих сочетать наиболее ценные свойства металлов, из которых они состоят (высокую пластичность с высокой сопротивляемостью действию агрессивных сред, высокую прочность с хорошей электропроводимостью и т. д.).

Прокатка биметаллов — одно из весьма перспективных направлений получения композитных материалов. Применение биметаллов позволяет соединять металлы с крайне ограниченной растворимостью, такие, как титан со сталью, алюминий с медью и многие другие. Переходники могут быть кольцевыми плоскими со стыковым соединением, вырезанными из биметаллического листа; трубчатыми с нахлесточным соединением, полученными штамповкой из листового биметалла (для трубопроводов диаметром более 40 мм); трубчатыми (обечайки) с продольным швом.

В работе [54] приведены результаты экспериментального исследования прочности биметаллического соединения тонкостенных цилиндров при двух видах механического нагружения в условиях повышенной, нормальной и низкой температур. Рассмотрен также вопрос о влиянии режима термообработки на прочностные характеристики сварного соединения.

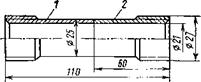

Исследования проводили на образцах с наружным диаметром 25 мм и толщиной стенки 2 мм. Форма образца для испытаний и его основные размеры приведены на рис. 84.

Разнородные металлы (бронзу БрАФ9-4 со сталью 12Х18Н10Т) соединяли сваркой трением. Известно, что качество сварных соединений, выполненных сваркой давлением, в том числе и сваркой

Рис. 84. Образец для испытаний:

|

|

1— бронза; 2 сталь

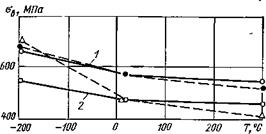

трением, определяется температурой и степенью пластической деформации контактных поверхностей [69 ]. Бронзу со сталью соединяли при температуре —1000 °С в течение 13 с. Такая продолжительность процесса объясняется тем, что БрАЖ9-4 обладает достаточна высоким сопротивлением пластической деформации (а0>2 = 300 МПа). Результаты испытаний сварных соединений бронзы со сталью при растяжении после сварки в интервале температур от 300 до —196 °С представлены на рис. 85. Прочность биметаллического элемента в исследованном температурном диапазоне определялась свойствами менее прочного металла. Все испытанные образцы разрушались не по стыку, а по основному металлу — бронзе БрАЖ9-4.

Большинство сварных конструкций как из однородных, так; из разнородных металлов в процессе изготовления и эксплуатации подвергаются нагреву и охлаждению до различных температур. Представляло интерес исследовать прочностные характеристики указанных соединений после предварительного нагрева, поскольку исследуемые металлы резко отличаются по кристаллохимическим: свойствам. Кроме того, в составе бронзы БрАЖ9-4 присутствуют’ 10 % А1, а как известно, при нагреве алюминий практически со - всеми металлами образует интерметаллические соединения, что* при определенных температурно-временных условиях может привести к охрупчиванию соединения. С этой целью часть образцов после сварки подвергали нагреву до температуры 730 °С в течение 40 мин, а затем испытывали на растяжение при той же температуре. Временное сопротивление термообработанных образцов оказалось на 100— 140 МПа ниже временного сопротивления образцов, не подвергнутых, нагреву. С понижением температуры это различие увеличивается* причем образцы после термообработки при всех температурах разрушались хрупко по сварному стыку.

|

|

Металлографический анализ сварных соединений бронзы БрАЖ9-4 со сталью 12Х18Н10Т показал, что образование зародышей в виде сплошной цепочки новой фазы происходит уже в процессе сварки. Последующие нагревы до температуры 730 °С резко увеличивают ширину интерметаллического слоя при том же уровне твер-

Рис. 85. Зависимость временного сопротивления сварного соединения от температуры после сварки (/) и после нагрева до 730 °С (2) при растяжении (сплошная линия) и внутреннем давлении (штриховая линия)

дости, что и в состоянии после сварки. Это, очевидно, существенно сказывается на прочности сварного соединения.

Прочность биметаллического образца зависит от вида нагружения. В случае повышенных температур временное сопротивление при неравномерном двухосном растяжении ниже, чем при одноосном, на 130 МПа. По мере снижения температуры эта разница уменьшается, а при температуре —196 °С временное сопротивление при одноосном растяжении на 50 МПа ниже временного сопротивления при испытаниях внутренним давлением. Поскольку заготовки под сварку изготовляли из прутка диаметром 30 мм, то металл, очевидно, обладал трансвер сальной анизотропией свойств, чем, вероятно, и объясняются разные значения временного сопротивления бронзы в продольном и тангенциальном направлениях при температурах 20 и 300 °С.

Для большинства металлов с понижением температуры степень анизотропии уменьшается, т. е. происходит выравнивание механических свойств. По-видимому, к таким металлам относится и бронза БрАЖ9-4, в связи с чем при температуре —196 °С разрушение происходило при напряжениях больших, чем в случае одноосного растяжения. Испытания, проведенные при различных видах нагружения в диапазоне температур —196-f-+300 °С, показали, что сварные соединения бронзы со сталью, полученные сваркой трением, в указанных условиях практически равнопрочны с менее прочным металлом—бронзой.

Сварка плавлением разнородных труб. Соединение труб из разнородных металлов с применением вставки из третьего металла рассмотрим на примере сварки плавлением титана со сталью [146].

При сварке плавлением титана и его сплавов с коррозионно - стойкими сталями с применением вставки из ванадия и его сплавов важным моментом является правильный выбор композиций свариваемых материалов. При выборе стали необходимо учитывать характер взаимодействия ванадия с основными легирующими элементами стали {Ni, Cr) и высокую активность ванадия к карбидообразованию. Для сварки плавлением наиболее применимы стали типа 08Х15Н5Д2Т, 09Х16Н4Б и титановые сплавы ВТ1-0, ОТ4, ОТ4-1, ТС5, в качестве вставки — ванадиевые сплавы, легированные вольфрамом или хромом [113].

Для подготовки поверхности перед сваркой применяют травление или механическую зачистку свариваемых кромок с последующей протиркой их ацетоном. Ванадиевый сплав применяют в отожженном состоянии. Отжиг производят в вакууме (0,0133 Па при нагреве и 0,665 Па при выдержке и охлаждении) при температуре 1050 °С и выдержке 1 ч. Подготовка кромок заготовок из металлов указанных сочетаний должна обеспечивать тщательную стыковку свариваемых кромок по всей длине шва с минимальным зазором, который не должен превышать 0,1 мм. Сборка заготовок под сварку рекомендуется с помощью зажимных приспособлений без прихваток. Условия защиты соединений при сварке титана и стали с ванадиевым

Рис* 86. Сопротивление усталости стыковых сварных соединений:

|

в, мпа |

|

2 |

|||

|

Ф 10s Ф Я7 N |

J 08Х15Н5Д2Т + V8W + ОТ4; 2 — 08Х18Н10Т + V8W + ОТ4

сплавом должны быть такими же, как и в случае сварки титановых и ванадиевых сплавов.

Результаты испытания плоских стыковых сварных соединений толщиной 1 мм, выполненных автоматической аргонодуговой сваркой, на выносливость при осевом растяжении по пульсирующему диклу с частотой 41,6 Гц при трех уровнях повторных напряжений {221,6 и 110 МПа) приведены на рис. 86. График построен в полулогарифмических координатах о — N, где сг — максимальное напряжение цикла; N — среднеарифметическое число циклов до разрушения. Сравнение результатов испытаний на одинаковой базе 106— 2-Ю7 циклов показывает, что усталостная прочность сварных соединений 08Х15Н5Д2Т - f V8W + ОТ4 в 1,5—2 раза выше усталостной прочности сварных соединений 08Х18Н10Т -(-V8W _j_ ОТ4.

Сварка трубопровода выполнялась автоматом АСНК-5Т для аргонодуговой сварки неповоротных стыков из титановых сплавов. Усталостные испытания трубопроводов проводили на базе 107 циклов при частоте колебаний 60—200 Гц. Усталостная прочность сварных трубопроводов из титанового сплава ОТ4 и стали 08Х15Н5Д2Т, выполненных с применением кольцевой вставки из сплава V8W (0 50 X 0,5 мм и 0 50 X 1 мм), составляла 250 МПа.

Конструктивную прочность сварных разнородных соединений коррозионно-стойкая сталь ванадиевый сплав V8W + титановый сплав ОТ4 определяли на сварных трубопроводах и емкостях. Трубы из сталей 08Х15Н5Д2Т и 08Х18Н10Т (0 35 X 1 мм и 0 50 X X 1 мм) и сплава ОТ4 сваривали ручной аргонодуговой сваркой в камере с защитной атмосферой с применением кольцевой вставки из сплава V8W. Герметизацию сварных элементов трубопроводов из стали и титана обеспечивали путем приварки донышек со штуцерами.

Цилиндрические сосуды из стали 08Х15Н5Д2Т +V8W ОТ4 диаметром 200 мм при толщине стенки 1 мм сваривали автоматической аргонодуговой сваркой. При этом стальную и титановую обечайки изготовляли с одним продольным швом, выполненным автоматической аргонодуговой сваркой, а ванадиевое кольцо сваривали электронно-лучевой сваркой. Сосуды герметизировали установкой заглушек на торцы цилиндров при испытании.

Для определения конструктивной прочности сварные изделия подвергали гидравлическим нагружениям до разрушения.

Конструктивную прочность рассчитывали по формуле

сгк = pDl(26 — 100),

Рис. 87. Сварные трубчатые соединения (08Х15Н5Д2Т - f V8W -{- ОТ4):

а — до испытания; б — испытания на сплющивание

где р — разрушающее давление, МПа; D — диаметр обечайки, мм; б — толщина стенки, мм.

Для сварных трубчатых элементов 08Х15Н5Д2Т - f-V8W + + ОТ4 (0 35 X 1 мм), 08Х18Н10Т + V8W + ОТ4 (0 50 X 1 мм), выполненных ручной аргонодуговой сваркой, соответственно ак = = 350 МПа и ак = 320—370 МПа; для сварных изделий 08Х15Н5Д2Т + V8W + ОТ4 (0 200 X 1 мм), выполненных автоматической аргонодуговой сваркой, ак = 4804-600 МПа. Разрушение изделия при испытании происходило по продольному шву кольца из ванадиевого сплава V8W. Общую прочность обечаек оценивали по отношению конструктивной прочности (ак) к временному сопротивлению сварных соединений при' одноосном нагружении (сгв), определенному при испытании образцов-свидетелей. Сопоставление временного сопротивления сварных соединений сталь 08Х15Н5Д2Т - J-V8W + ОТ4 при двухосном растяжении с временным сопротивлением соединений при осевом растяжении показывает, что oJgb = 1,1 ч-1,4.

Плотность сварных швов изделий и трубчатых элементов 08Х15Н5Д2Т + V8W +ОТ4 и 08Х18Н10Т + V8W + ОТ4 оценивали гидравлическими испытаниями. Как правило, сварные швы были плотными. Для оценки пластичности сварные трубчатые образцы подвергали сплющиванию. После сплющивания до просвета, равного х/2 диаметра, в сварных швах трещин не наблюдалось (рис. 87).

Титановые сплавы с жаропрочными сталями и никелевыми сплавами сваривали с помощью двух вставок из ванадия и низкоуглеродистой хромистой или малоникелевой стали. Сварка плавлением титана и его сплавов со сталями с применением промежуточной вставки из ванадиевого сплава с учетом изложенной выше технологии обеспечивает получение прочных и плотных сварных соединений.