СВАРКА разнородных металлов и сплавов

СВАРКА СЕРЕБРА И ЗОЛОТА С ДРУГИМИ МЕТАЛЛАМИ

Сварка серебра с другими металлами. Благодаря химической стойкости, высокой теплопроводности и электропроводности, особым каталитическим свойствам серебро все шире применяется в промышленности, в том числе для изготовления химической аппаратуры. В США из производимых ежегодно ~5 тыс. т серебра 70— 75 % потребляется промышленностью, причем ~8 % идет на изготовление материалов для сварки и пайки [87]. В связи с невысокими механическими свойствами (ав = 140-т-160 МПа, 6 = 40-і-50 %, НВ = 260 МПа), а также с целью экономии серебро часто используют в качестве плакирующего коррозионно-стойкого слоя биметаллов, которые получают прокаткой, наплавкой, а в последнее время — взрывом [87].

Серебро — дефицитный металл. Поэтому его применение для сварки (плакирующий слой, технологический связующий подслой, диффузионный барьер и т. п.) в каждом конкретном случае должно быть теоретически оправдано и аргументировано. Основной принцип применения серебра в современных изделиях —■ экономия всюду, где возможно, применение только там, где это абсолютно необходимо [87].

Рассмотрим свойства серебра: тип решетки — г. ц. к., а — Ъ—с= 0,4 X X 10 10 м, плотность у = 10,49 г/см3, высокая теплопроводность (при 0 °С

423 Вт/(м-К), т. е. на 30 % выше теплопроводности меди).

Трудности при сварке серебра связаны прежде с его высокой теплопроводностью, большой растворимостью кислорода в жидком металле и резким перепадом растворимости этого газа при температуре кристаллизации серебра, способностью к сильной ликвации и огрублению структуры. С одними металлами серебро не смешивается ни в жидком, ни в твердом состоянии, с другими образует интерметаллические соединения.

Растворимость водорода в твердом серебре при температуре 400—900 °С невелика. С водородом серебро образует гидрид AgH красно-коричневого цвета плотностью 5,3 г/см3, который сублимирует при температуре 500 °С. С кислородом этот металл образует окись Ag20, имеющую кубическую решетку типа Си20 с параметром а= 4,72* 10 10 ми плотностью 7,1—8,2 г/см3. Давление диссоциации

Ag20 составляет 5000 МПа при 25 °С, 0,175 МПа при 200 °С и 418 МПа при

800 °С. При давлении, достаточном для устранения диссоциации окиси серебра, возможно существование эвтектики Ag20—Ag. Последовательный нагрев на воздухе и в водороде оказывает охрупчивающее действие на серебро, что объясняется образованием Н20 на границах зерен. При плавлении и сварке серебро интенсивно испаряется.

Наиболее часто применяют такие сочетания металлов: сталь и серебро; алюминий и серебро; медь и серебро. Применение находит как чистое серебро (99,8— 99,99 % Ag), так и легированное 0,15 % Ni, кремнием (1,5 % Si и 3 % Si), кадмием (сплав кадаг 604) и др.

Сварка серебра со сталью затруднена из-за отсутствия какого-либо взаимодействия серебра с железом как в жидком, так и в твердом состоянии.

Серебро применяют в качестве диффузионного барьера в биметалле сталь— алюминий [84]. Из-за склонности зерна к росту чистое серебро рекомендуется для аппаратуры, работающей при температуре <150 °С. Структура мелкозернистого серебра стабильна при температурах >150 °С. Мелкозернистое серебро по сравнению с чистым серебром обладает большей стойкостью против межкристаллитной коррозии.

Для получения качественных сварных соединений серебра со сталью, существенно отличающихся по физико-химическим 'свойствам, необходимо использовать специальные технологические и металлургические приемы.

Биметаллы, в которых серебро используют в качестве плакирующего слоя, применяют для существенного (до 90—95 %) снижения расхода серебра и (или) получения эксплуатационных свойств изделий (прочности, упругости и др.), недостижимых в монометаллическом исполнении [87]. В промышленности для получения биметаллов с серебром применяют сварку давлением — пластической деформацией (холодной сваркой, прокаткой, горячей прокаткой или осадкой пакетов) и электрическую контактную сварку (стыковую или шовную). Первый способ позволяет получать плакирующие слои толщиной от нескольких миллиметров до нескольких микрометров, второй способ — относительно толстые (~ 1 мм) слои. Для нанесения тонких (50 мкм) слоев на ленту, проволоку и детали используют электрохимическое осаждение из раствора или термическое напыление в вакууме. Относительно массивные биметаллические изделия получают пайкой, диффузионной сваркой и сваркой взрывом.

Холодное плакирование используют для прокатки пакетов или рулонной прокатки лент. В первом (сварочном) проходе необходимо обжатие 57—70 %, что требует достаточно мощного стана. Такую деформацию выдерживает большинство перспективных для «биметаллизации» материалов: основных (Си, латунь JI63, бронза Си—Sn, нейзильбер МНЦ 15-20, сталь 12Х18Н10Т, углеродистая сталь) и плакирующих (Ag, сплавы Ag—Си, Ag—Cd и др.) слоев.

Изготовляют листы, полосы, ленты из биметаллов Ag+ латунь JI68 и сплав (Ag’ + 3 % Си) + JI68 толщиной до 20 мм, сплав Ag + Си, нейзильбер МНЦ 15-20, бронза БрОФ6,5-0,1,5 с одно - или двусторонним плакированием. При получении листов биметалла Ag+ сталь СтЗ на стальные листы после механической обработки наносят последовательно гальваническим методом слои Ni, Си, затем Ag. Серебряные листы зачищают стальными щетками. Собранный Симметричный пакет Ag + сталь + сталь + Ag нагревают до температуры 700—750 °С, прокатывают с разовыми обжатиями за проход 10—15 % до суммарного обжатия не менее 70%. Листы размером 8X275X1200 мм имеют ов = 60-^70 МПа.

Диффузионную сварку для серебросодержащих металлов применяют редко из-за малого размера пакетов (150Х 170 мм;, большой продолжительности цикла сварки, опасности оплавления стыка разнородных металлов (эвтектическое оплавление границы перехода при сварке Ag с Си и др.) при индукционном нагреве.

Сварка взрывом эффективна, когда требуется относительно толстый (>5— 10 мм) и широкий (500 мм) биметаллический лист, который трудно получить на прокатном стане или удовлетворительно термообработать (Ag+ Си, Ag+ сталь). Сваркой взрывом получают листы суммарной толщины 6—10 мм с толщиной серебряного слоя 1,5—2 мм и основным слоем стали 10 или 12Х18Н10Т. Однако при этом способе имеют место трудно учитываемые потери серебра. В работе [87] сообщается об успешном плакировании листов молибдена серебром с помощью энергии взрыва. Переходная зона представляет собой мелкодисперсную смесь частиц серебра и молибдена. После сварки поверхностный слой молибдена наклепывается, а серебро частично рекристаллизуется за счет теплового эффекта соударения и деформации слоев.

Напыление в вакууме и электрохимическое осаждение серебра из раствора применяют для нанесения тонких (несколько микрометров) слоев серебра. Достигается высокая чистота покрытия по примесям и газам, скорость нанесения ~ 1 мкм/мин.

С помощью рулонной холодной сварки изготовляют трехслойную фольгу из меди или алюминия, плакированную с двух сторон серебром. Исходная толщина пакета ~2 мм. Пластичность металла достаточна для прокатки фольги без промежуточных отжигов. При необходимости отжига следует учитывать опасность внутреннего окисления, взаимную диффузию серебра, алюминия, меди и химическое взаимодействие серебра с алюминием при повышенной температуре. Хрупкая прослойка не образуется при длительных нагревах до 200—250 °С, по крайней мере в течение 0,5 ч при 300 °С и в течение ~20 с при 400 °С.

Структурные превращения, происходящие в переходной зоне биметалла алюминий + серебро при нагревах, исследовали на специальных образцах толщиной 3 мм (толщина слоя серебра 1 мм) [163]. Образцы подвергали изотермическим отжигам при температурах 200, 300, 400, 500 и 550 °С с продолжительностью выдержек 30 с—5 ч (при малых выдержках отжиг проводили в селитровой ванне, при длительных — в электропечи сопротивления).

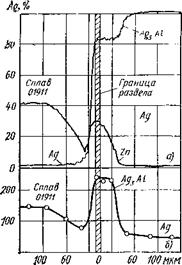

Рйс. 77. Распределение серебра и циНка (а) и микротвердости (б) в переходной зоне ^.биметалла сплав 01911 — серебро, отожженного при 500 °С 1 ч

|

|

Как показали результаты микрорентгеноспектрального исследования, при of нагреве биметаллов алюминий + серебро

г° и сплав 01911 + серебро происходило

Ц - интенсивное диффузионное взаимодей

ствие между слоями. Уже при температуре 200 °С по обе стороны границы раз - ^ дела образовалась диффузионная зона за

счет взаимной диффузии серебра и алю - q миния. При дальнейшем взаимодействии

между сплавом 01911 и серебром в серебро дополнительно диффундировал также цинк и, возможно, магний. Протяженность диффузионной зоны составляла 15—20 мкм. Содержание серебра в зоне при переходе от серебра к алюминию и сплаву 0911 монотонно уменьшалось от 100 % до 0, а содержание цинка при переходе от сплава к серебру — от 4 % до 0.

Начиная с температуры 300 °С, после часовой выдержки на границе раздела образуется фаза с концентрацией серебра 82—87 %, соответствующей области существования £-фазы (Ag3Al) в системе серебро—алюминий. Существование этой фазы в переходной зоне определяется наличием площадки на кривых распределения серебра, а глубина проникновения фазы — протяженностью площадки (рис. 77). Интерметаллическая прослойка четко просматривается на шлифах и имеет твердость 1750—2750 МПа (рис. 77). В биметалле алюминий + серебро к интерметаллической прослойке примыкают диффузионные зоны, обогащенные со стороны алюминия серебром, а со стороны серебра алюминием. Микротвердость этих зон выше микротвердости соответствующих металлов.

В биметалле алюминиевый сплав + серебро зона, прилегающая к интерметал - лиду со стороны сплава, имеет микротвердость, меньшую микротвердости сплава. При дальнейшем увеличении температуры и продолжительности нагрева толщина интерметаллической прослойки, так же как и общая ширина зоны диффузионного взаимодействия, возрастает, и интерметаллид образуется за меньший промежуток времени. После двухчасовой выдержки при 500 °С толщина интерметаллида достигает 50 мкм (при общей ширине диффузионной зоны 150 мкм). Температурно-временные условия появления S-фазы в биметаллах алюминий + серебро и сплав 0911+ серебро примерно одинаковые, однако общая ширина диффузионной зоны в биметалле с чистым алюминием значительно меньше, чем в биметалле со сплавом, Это, по-видимому, связано с влиянием легирующих элементов сплава (цинк, магний) на характер протекания диффузионных процессов.

Монотонный характер распределения цинка в переходной зоне нарушается при появлении S-фазы. В присутствии S-фазы цинк ускоренно диффундирует в интерметаллид, при существовании которого концентрация цинка в пограничной области сплава снижается до 0,5—1 % (рис. 77). Это, вероятно, и вызывает отмеченное снижение твердости пограничной зоны сплава при образовании интерметаллида.

Результаты микрорентгеноспектрального и микроскопического анализа переходной зоны биметаллов алюминий + серебро и сплав 0911+ серебро после нагрева до температур 200—550 °С свидетельствуют об активном диффузионном взаимодействии между слоями, наиболее важным моментом которого является образование на границе раздела интерметаллической прослойки, состоящей из S-фазы (Ag3Al). В биметалле сплав 01911 + серебро интерметаллид обогащен цинком и магнием, диффундирующим в него из сплава.

В работе [23] исследовалось влияние термических циклов сварки плавлением и температурных колебаний на прочность сцепления серебра со сталью в биметалле,

|

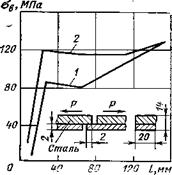

Рис. 79. Зависимость временного сопротивления биметалла серебро—сталь, полученного диффузионным способом (/) и с использованием энергии взрыва (2), от расстояния от продольной оси шва (степени температурного воздействия) |

|

Рис. 78. Распределение температур вдоль продольной оси стыкового соединения биметалла сталь—серебро при последовательном наложении слоев; кривые/, 2, 3, 4 соответствуют слоям /', 2', 3 4' |

полученном диффузионным способом и взрывом. Основой служила сталь ВСтЗсп (ГОСТ 380—71) толщиной 12 мм, а плакирующим слоем — серебро Ср 999,9 (ГОСТ 6836—80) толщиной 2 мм.

Сварку стального слоя выполняли за три прохода автоматом АДПГ-500 в углекислом газе проволокой Св-08Г2С диаметром 1,6 мм (ГОСТ 2246—70) на следующем режиме: иц = 22-7-26 В, /св — 180-7-220 А, расход С02 12—14 л/мин; для первого слоя vCb = 18 м/ч, для второго и третьего — 12 м/ч. Сварку плакирующего слоя выполняли за один проход вручную неп давящимся электродом в аргоне на следующем режиме: ид = 18-7-20 В, /св = 220-f-250 А, асв = 8-МО м/ч, расход аргона 10—12 л/мин. В качестве присадочного металла использовали проволоку Св СрПдНЛа 97, 63 (ТУ 48-0714—73) диаметром 3 мм. Проволока содержала 2,2% Pd, 0,15% Ni, 0,01 % La, остальное Ag [23].

Эксперименты по определению температурных полей при выполнении каждого слоя (рис. 78) подтвердили закономерности распределения температур в зависимости от режимов сварки и теплопроводности стали и серебра. Снижение скорости сварки и увеличение мощности дуги приводят к расширению зоны термического* влияния.

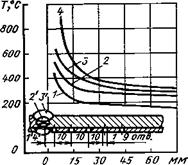

Влияние количества теплосмен на прочность сцепления серебра со сталью определяли испытанием на срез образцов, прошедщих термообработку по следующему режиму: нагрев от 100 до 900 °С с выдержкой в течение 1 ч через каждые 100 °С и с охлаждением на воздухе после каждой выдержки.

Влияние кратковременных термических циклов сварки на прочность сцепления серебра со сталью оценивали по результатам механических испытаний на срез образцов, вырезанных из различных зон. Прочность сцепления серебра со сталью зависит от температурного воздействия (рис. 79). В зоне нагрева до температуры 600 °С, которая распространяется на расстояние до 20 мм от продольной оси шва,, наблюдается резкий спад прочности сцепления. Биметалл, полученный с использованием энергии взрыва, менее склонен к снижению прочности в интервале температур 200—600 °С, чем биметалл, полученный диффузионным способом.

Оценивая результаты механических испытаний, можно считать, что прочность сцепления серебра со сталью зависит от количества окислов в переходной зоне. Биметалл с большим содержанием кислорода имеет повышенную склонность к потере прочности сцепления слоев при температурном воздействии. Чистое серебра плохо смачивает низкоуглеродистую сталь. Поэтому наплавка его на сталь, СЕарка этих металлов, пайка стали серебром представляют большие трудности [20].

|

193 |

Для улучшения смачиваемости стали необходимо использовать флюсы или серебро, легированное элементами, имеющими сродство к железу и серебру. Серебро, наплавленное непосредственно на сталь, имеет с последней плохое сцепление, на линии сплавления наблюдается большое количество пор. В стальном слое воз-

7 В. Р. Рябоз и др.

можно образование трещин, заполненных серебром.

|

Механические свойства соединений сталь - j- серебро (а = 180°) |

|

Присадочная проволока |

і ав, МПа |

б, % |

|

БрКМцЗ-1 БрМНЖКТ 5-1 -0,2-0,2 |

167—168 175—176 |

24— 28 25— 28 |

|

TIpJ мечания. 1. Приведены средние данные испытаний 5—6 образцов при температуре 18—20 °С. 2. Толщина свариваемых образцов 2 мм. 3. Прочность сварных соединений определяли по значению прочности серебра. |

Авторы работы [175] разработали флюс НХС-1 и присадочную проволоку для аргонодуговой сварки-пайки серебра со сталью и напайки серебра на сталь. Разработана специальная сварочная проволока для сварки серебра со сталью. Проволока содержит серебро (основа), а также 1—10 % Pd, 0,01—1 % Ni и 0,001—0,05 % La. Предложена проволока [А. с. № 770704 (СССР)], содержащая д@ 1—3 % Мп, для сварки серебра со сталью и медью.

В конструкциях, не предназначенных для работы в агресив - ных средах, допустима сварка серебра со сталью с помощью третьего металла, наплавленного на сталь и обладающего достаточной взаимной растворимостью со сталью и серебром [А. с. № 170135 (СССР)]. В ряде случаев рекомендуется промежуточная наплавка никелем, медью или сплавами на ее основе. Прочность сцепления меди со сталью и серебром достаточно высокая, но при этом возникает опасность загрязнения серебра медью в результате образования легкоплавкой эвтектики серебро—медь. Чтобы избежать этого, рекомендуется производить промежуточную наплавку более тугоплавкими металлами или сплавами, например никелем или монель-металлом. В этом случае в серебряных швах содержится 0,15—0,5 % Fe, 0,35—0,8 % Си и 0,12— 0,24 % Ni. Такое содержание примесей допустимо, если плакирующий серебряный слой не предназначен для улучшения электропроводимости и не работает в агрессивных средах.

Стыковые соединения серебра толщиной 1—2 мм в аргоне неплавящимся электродом сваривают на постоянном токе прямой полярности (7Св = 504- 4- 120 А).

Опыты по сварке серебра со сталью с использованием в качестве присадочного металла чистой меди показали, что отсутствие в меди раскислителей и модификаторов приводит к образованию пор и трещин в швах. Поэтому были опробованы [148] стандартные присадочные проволоки диаметром 2—3 мм на основе меди, легированные Si, Ni, Mn, Ті, Fe, бронзы БрКМцЗ-1 и БрМНЖКТ5-1-0,2-0,2: В опытах использовали серебро Ср 999;9 толщиной 2 мм и сталь СтЗ толщиной 2—10 мм. Стыковые и нахлесточные соединения сваривали вручную неплавящимся электродом в среде аргона постоянным током прямой полярности на следующем режиме: /св = = 150-^200 A, Ua = 154-18 В, Уев = 154-20 м/ч.

В связи с большой теплопроводностью серебра для сварки необходим местный подогрев до температуры 500 °С, а источник нагрева следует концентрировать на серебре, смещая дугу на 2—3 мм от кромки серебряного листа, чем достигается незначительное проплавление стали.

Сварные соединения сохраняли плотность в вакууме при нагреве до температуры, не превышающей температуры плавления эвтектики Ag—Си, равной 779 °С. Пластические свойства сварных соединений зависят от наличия фаз и структурной неоднородности у зон сплавления, особенно со стороны стали (табл. 41).

Между серебром и бронзовым швом выявлена группа слоев из промежуточных сплавов с примерно одинаковой твердостью. Со стороны стали отмечена светлая прослойка шириной 10—20 мкм с высокой микротвердостью (4500—6000 МПа), которую можно классифицировать как соединение железа с кремнием типа Fe3Si. Медь в стали отсутствовала; по-видимому, ее проникновению препятствовала расположенная по поверхности сплавления фаза Fe3Si.

Основные затруднения при сварке стыковых соединений биметалла серебро+ +медь связаны: возможностью перехода меди в шов плакирующего слоя (серебро), к коррозионной стойкости которого предъявляются высокие требования [9]. К дополнительным трудностям сварки биметалла серебро + медь следует отнести воз

можность образования легкоплавкой эвтектики (72 % Ag - f - 28 % Си) с температурой плавления 778 °С и малую толщину (1 мм) плакирующего слоя.

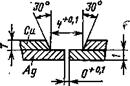

В работе [9] описана комбинированная технология сварки стыковых и фланцевых соединений труб, заключающаяся в том, что соединения серебра с серебром выполняют аргонодуговой сваркой, а соединения меди с серебром и сталью — газовой сваркой. Биметаллические трубы с толщиной стенки 2 мм изготовлены методом совместной протяжки медной и серебряной труб с наружным диаметром соответственно 22 и 30 мм. Плакирующий слой серебра Ср 999,9 имел толщину 1 мм. При аргонодуговой сварке плакирующего слоя в качестве присадочного металла использовали проволоку диаметром 2 и 3 мм из сплава серебра Св CpHJIa 99,7, а при газовой сварке меди с серебром и сталью — проволоку (такого же диаметра) из сплава серебра ПСр72.

Непосредственно перед сборкой и сваркой свариваемые поверхности очищали и обезжиривали этиловым спиртом. Сборку стыков выполняли в центраторах. Прихватки длиной 5—6 мм выполняли на двух диаметрально расположенных участках при тех же режимах, что и сварку.

Из-за высокой теплопроводности серебра и меди сварку проводили с предварительным подогревом до температуры 400—500 °С, который позволил стабилизировать режим сварки и вести процесс при токе не более 120 А, обеспечивающем удовлетворительное формирование шва во всех пространственных положениях. Сварочная дуга возбуждалась с помощью осциллятора на графитовой пластине, что исключало попадание вольфрама в сварные швы.

Газовую сварку вели при избытке горючего газа. При выборе оптимальной технологии сварки исследованы два варианта (Cl, С2) стыковых соединений и один вариант (Ф1) фланцевого соединения (табл. 42). Особое внимание при сварке уделяли характеру формирования шва и переходу меди в шов плакирующего слоя. Стыковые соединения С1 и С2 выполняли за два прохода: первый — аргонодуговой сваркой, а второй — газовой сваркой. Первый шов в соединении С2 выполняли без присадки. Его формирование обеспечивалось оплавлением отбортованных кромок. Во фланцевом соединении плакирующий слой трубы сваривали с плакирующим слоем фланца аргонодуговой сваркой, а стальную часть фланца с медной основой трубы — газовой сваркой.

Наиболее легко шов плакирующего слоя формируется в стыковом соединении С2, так как в этом случае отпадает необходимость в подаче присадочной проволоки. Однако отсутствие раскислителей в сварочной ванне приводит к образованию в шве пор. Газовую сварку основного слоя выполняли без оплавления серебряного слоя. Это достигалось путем поперечных колебаний горелки с промежуточными остановками на медных кромках. Во фланцевом соединении сварка плакирующих слоев выполняется без затруднений, так как шов формируется на твердой стальной поверхности. При газовой сварке медной основы трубы со стальной основой фланца соединяемые поверхности не оплавляются, т. е. процесс проходит в виде пайки, что исключает возможность образования эвтектики и перемешивания меди с серебром в переходной зоне биметаллических труб.

Исходя из преимуществ и недостатков рассмотренных вариантов сварки, предпочтение следует отдать стыковому соединению С1, при котором обеспечиваются более высокие плотность и коррозионная стойкость шва.

Взамен пайки серебряными припоями разработан процесс контактной сварки серебряных пластин с латунными пластинами с образованием эвтектики между ними, что облегчает условия визуального контроля качества соединений и позволяет легка автоматизировать процесс [74].

Предложенный способ основан на использовании явления контактно-реактивного плавления при нагреве разнородных металлов до температуры образования между ними эвтектики или твердых растворов с минимумом на кривой ликвидуса. В рассмотренном случае [74] серебро с латунью образует тройную эвтектику состава: 55 % Ag, 30 % Zn и 15 % Си, имеющую температуру плавления 675 °С.

Серебряную пластину толщиной 0,5 мм и латунную толщиной 1 мм помещали между электродами специальной сварочной машины переменного тока, сжимали усилием 100 Н, а затем в течение 1—2 с пропускали сварочный ток 250 А. В связи с высоким электросопротивлением материала электродов (электрографит ЭГ8) последние интенсивно разогревались при прохождении тока, что способствовало нагреву соединяемых деталей за счет теплопередачи. При нагреве зоны соединения до

Режимы сварки биметалла медь-}- серебро

|

Обозна чение свар ного соеди нения |

|

Схема подготовки кромок и сборки стыка под сварку |

|

vCB, м/ч |

|

^св» ^ |

|

|

|

3—5 |

|

166—176 |

|

90—110 |

|

С1 |

|

SO* *30° і£Ні* ишізш |

|

147—166 |

|

6—8 |

|

С2 |

|

100—120 |

|

Ад |

|

60е |

|

I |

|

100—120 |

|

6—8 |

|

Ф1 |

|

Сталь Си |

Примечания. 1. t/д = 15 -=-20 В. 2. Расход аргона 10—12 л/мин. 3. Прочность определяли после сварки серебряного и медного слоев.,

температуры плавления эвтектики и при некоторой выдержке по плоскости стыка серебряного контакта с латунной пластиной образовалась жидкая прослойка легкоплавкой эвтектики. Для полного и равномерного растекания выдавливаемой из стыка соединяемых деталей жидкой эвтектики по торцам пластин целесообразно применение флюса.

Сварка золота с другими металлами. Относительная простота, с которой золото может свариваться как с золотом, так и с другими металлами при температурах ниже его точки плавления, служит основанием для соединения его в твердом состоянии.

Изучение старинных золотых изделий подтверждает, что уже в глубокой древности была известна сварка давлением [198]. Два особых свойства золота облегчают

его использование для соединения с другими металлами. Это, во-первых, пластичность, а во-вторых, отсутствие пленки окисла на поверхности золота даже при его нагреве в атмосфере.

Хотя обработка золота для удаления слоя окисла не нужна, на его поверхности возникают другие виды загрязнений, что вызывает необходимость подготовки поверхности для сварки. Для снятия поверхностных загрязнений наиболее распространена тонкая очистка металлической щеткой.

Сварка золота может быть осуществлена путем холодной прокатки, но с целью снятия напряжений в металле от предварительной термической и механической обработки перед сваркой целесообразен нагрев.

Если холодная сварка должна быть проведена без значительной деформации, то осуществление процесса в вакууме имеет преимущества, так как вакуум способствует устранению с поверхности золота адсорбированных пленок. Например, установлено, что вакуум ~10 Па уменьшает необходимое для сварки давление от 70— 140 до 6—12 Н. При производстве золотых элементов микроэлектроники возможно появление остатков органических пленок от материалов фоторезиста, используемых при изготовлении печатных схем. Приварка золотых проволочек к поверхности, ме- таллизованной золотом и загрязненной подобными органическими пленками, происходит в два этапа. Первым этапом является разрушение пленки. Длительность его зависит от температуры и свойств пленок. Второй этап заключается в создании («выращивании») контактных площадок за счет процесса поверхностной диффузии. В отсутствии давления энергия активации этого процесса составляет ~46 кДж/моль, что типично для процессов поверхностной диффузии [198]. Рост контактных площадок со временем имеет параболический характер и мало зависит от приложенного давления. Установлено, что остатки органических пленок на поверхности золота уменьшают скорость роста контактных площадок почти в 10 раз.

После разрушения поверхностных пленок на золоте дальнейший процесс сварки заключается в основном в обеспечении надлежащего контакта между металлами. При этом относительное скольжение, которое столь важно для разрушения пленки окиси на всех металлах (включая платину), не является необходимым при сварке золота, поскольку оно свободно от окисной пленки на поверхности.

Р. Степльтон использовал симметричное устройство, в котором два золотых проводника (В и С) сваривались с двумя металлизованными золотом стальными подложками (Л и D), давая два типа соединений: содинение АВ между жесткой поверхностью и проволокой и соединение проволоки с проволокой ВС. Таким способом были получены оба типа деформации — одна с относительным смещением, а другая — без него. При общей деформации 12 % лучшее качество сварки получено при возможности относительного перемещения поверхностей (соединения АВ и CD), чем если его не было (соединение ВС).

Общим выводом, совпадающим также с результатами исследования других металлов, является то, что для сварки давлением при низких температурах и ограниченной возможности деформации относительное перемещение необходимо; если же сварка производится при повышенных температурах и при значительных деформациях, необходимость в относительном перемещении поверхностей соединяемых деталей отпадает.

Ультразвуковая сварка характеризуется деформацией соединяемых металлов в очень тонком поверхностном слое. Благодаря этому удается качественно сварить чрезвычайно тонкие детали. Соединения, выполненные ультразвуковой сваркой между золотыми ленточками толщиной 0,025 мм и шириной 0,075 мм и подложкой, металлизованной золотом, имеют временное сопротивление, равной ~75 % временного сопротивления золота.

Ускорение диффузионных процессов способствует получению сварных соединений золота высокого качества. Диффузия может быть заметно увеличена (до трех порядков), если использовать третий металл в качестве промежуточного между двумя свариваемыми металлами. Например, для облегчения соединения двух золотых поверхностей на керамике или металле рекомендуется использовать серебряносвинцовый промежуточный слой. В большинстве случаев роль поверхностной диффузии более существенна, чем диффузии через кристаллическую решетку или по структурным границам, особенно при заполнении пустот в контактной зоне под давлением. Для увеличения скорости диффузии в контактной области эффективны жидкости или легкоплавкие металлы, такие, как ртуть, галлий и индий.

Исследовали соединения золота с золотом (99,93%), полученные при помощи промежуточного слоя ртути, индия (температура плавления 165 °G) и галлия (температура плавления 40 °С) при температурах 20—100 °С. Наиболее интересно влияние ртути: при нагреве до 100 °С качество шва, выполненного сваркой давлением, наилучшее при выдержке 2—78 сут. Металлографические исследования показали, что ртуть проникла в золото на глубину 25 мкм. Однако использование ртути в качестве промежуточного вещества может быть осуществлено лишь для специальных целей, поскольку ее применение требует нагрева и времени, превышающего 2 сут.

Поверхностная диффузия может быть значительно увеличена при помощи висмута. Последний на золоте увеличивает коэффициент поверхностной диффузии в интервале температур 600—950 °С в 104 раз.

Иногда диффузия может приводить к нежелательным явлениям. В случае золота — это «пурпурная чума», которая может возникнуть в соединении золота с алюминием, если время и температура таковы, что обеспечивают достаточную диффузию [97]. Ухудшение механических свойств соединения золота с алюминием связано с развитием пустот Киркендалла в результате большой скорости диффузии алюминия по сравнению со скоростью диффузии золота. Хрупкая составляющая представляет собой модификацию интерметаллической фазы АиА12 золотисто-пурпурного цвета со структурой типа флюорита и с постоянной атомной решетки а = 5,98 X X 10-10 м. Поскольку наличие этой фазы обусловливает низкие механические и электрические свойства контактов, ее назвали «пурпурной чумой».

В соединении; алюминия с золотом обнаружены и другие интерметаллические фазы. После нагрева сплавов стехиометрического состава Aum А1л (до температуры 1100 °С с суточной выдержкой при этой температуре) и медленного охлаждения появлялась пурпурная окраска сплава АиА12 и золотисто-пурпурная сплава Аи2А1. Нагрев таких сплавов до температуры плавления (650 °С) и выдержка при этой температуре в течение 48 ч не вызывали заметных изменений сплава.

Сочетания золото -{- кремний и золото-j - германий в полупроводниковой технике. Сварка золота с кремнием исследована в работе [97 ] при температуре 400 °С, что ниже той, при которой образуется эвтектика Au—Si (за время 0,5—5 мин). Для сварки использовали молибденовый электрод диаметром 3 мм с золотой фольгой. Время t, необходимое для обеспечения максимальной прочности швов, изменяется в зависимости от нагрузки Р: t= 1000Р-0»6*. В течение времени диффузия в рсновном происходит через поверхность и структурные границы, а плавления не наступает.

В работе [97 ] исследовано термокомпрессионное соединение золотой проволоки с германием и кремнием. Из рассмотренных сочетаний легче осуществлялось соединение золота с германием. Золотую проволоку подготовляли отжигом в пламени и очисткой в кислоте, полупроводник промывали в спирте. Золото с германием сваривали при температуре 250 °С, т. е. ниже эвтектической (356 °С). Контактное усилие достигало 35 Н, что приводило к деформации проволоки 10—30 %. В течение времени сварки (от нескольких секунд до нескольких минут) диффузия не протекала, а также не создавались и не перемещались дислокации в полупроводниках.

В настоящее время золотые проводники присоединяют к токоведущим элементам корпусов электронных микросхем преимущественно сваркой давлением с применением импульсного косвенного нагрева. Для получения соединений удовлетворительного качества на поверхность токоведущих элементов наносят золотое покрытие толщиной 3—5 мкм, к которому приваривают проводник. В зоне контакта в результате поверхностных микродиффузионных процессов, возникающих под действием нагрева и давления, образуется сварное соединение. Однако после сварки золотое покрытие иногда отслаивается от токоведущего элемента, что снижает прочность и работоспособность изделия. Параметры режима сварки давлением, как правило, нестабильны, и нет критериев, по которым можно было бы оценивать качество соединения [86].

Для соединения ковара с золотом без промежуточного покрытия наиболее приемлема лазерная сварка, энергетические характеристики которой обеспечивают процессы плавления и взаимной диффузии свариваемых материалов. При монтаже микросхем на лазерной установке к торцовым поверхностям токоведущих элементов из ковара 29НК диаметром 300 мкм внахлестку приваривали проводники из золота (99,999 %) диаметром 30, 50 и 70 мкм.

Испытания образцов на прочность показали, что усилие среза для сварного соединения ковара с проводником диаметром 30 мкм равно разрывному усилию проводника. По мере увеличения диаметра проводника прочность соединения уменьшалась и составляла ~70 % первоначального значения. Такое снижение прочности связано с рекристаллизацией материала проводника в зоне, прилегающей к месту сварки. Средняя прочность соединений при лазерной сварке на 25—30 % выше прочности аналогичных соединений позолоченного ковара, выполненных сваркой давлением с импульсным косвенным нагревом. При испытаниях на прочность разрушение происходило в зоне перехода от наплавленного металла к проводнику или непосредственно по проводнику. При этом соединения, полученные лазерной сваркой, обладали высокой долговечностью и стойкостью против ударных нагрузок. Под действием таких нагрузок разрушения не происходило.