Технология кислородной резки

используются Для удаления окалины, краски и масла следует медленно провести пламенем горелки или резака по поверхности металла вдоль намеченной линии разреза. При этом краска и масло выгорают, а окалина отстает от металла. Затем поверхность металла окончательно зачищают металлической щеткой.

Процесс резки начинают с нагревания металла. Подогревающее пламя резака направляют на край разрезаемого металла и нагревают до температуры воспламенения его в кислороде (практически почти до температуры плавления). Затем пускают струю режущего кислорода и перемещают резак вдоль линии разреза. Кислород сжигает верхние нагретые слои металла. Теплота, выделяющаяся при сгорании, нагревает ниже-

|

|

Поверхность разрезаемого металла должна быть хорошо очищена от грязи, краски, окалины и ржавчины.

|

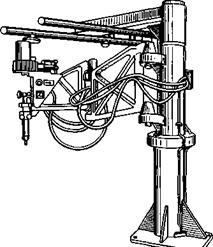

Рис. 98 |

лежащие слои металла до температуры воспламенения и поддерживает непрерывность процесса резки.

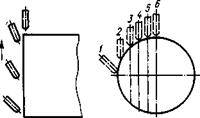

При резке листового материала толщиной 20...30 мм мундштук резака устанавливают вначале под углом 0...5° к поверхности, а затем — под углом 20...30° в сторону, обратную движению резака. Это ускоряет процесс разогрева металла и повышает производительность.

Резку металла большой толщины выполняют следующим образом. Мундштук резака вначале устанавливают перпендикулярно поверхности разрезаемого металла, так чтобы струя подогревающего пламени, а затем и режущего кислорода располагалась вдоль вертикальной грани разрезаемого металла. После прогрева металла до температуры воспламенения пускают струю режущего кислорода. Перемещение резака вдоль линии резания начинают после того, как в начале этой линии металл будет прорезан на всю его толщину. Чтобы не допустить отставания резки в нижних слоях металла, в конце процесса следует постепенно замедлить скорость перемещения резака и увеличить его наклон до

10.. . 15° в сторону, обратную движению. Рекомендуется начинать процесс резки с нижней кромки, как показано на рис. 98. Предварительный подогрев до 300...400°С позволяет производить резку с повышенной скоростью. Скорость перемещения резака должна соответствовать скорости горения металла. Если скорость перемещения резака установлена правильно, то поток искр и шлака вылетает из разреза прямо вниз, а кромки получаются чистыми, без натеков и подплавлений. При большой скорости перемещения резака поток искр отстает от него, металл в нижней кромке не успевает сгорать и поэтому сквозное прорезание прекращается. При малой скорости сноп искр опережает резак, кромки разреза оплавляются и покрываются натеками.

Давление режущего кислорода устанавливают в зависимости от толщины разрезаемого металла и чистоты кислорода. Чем выше чистота кислорода, тем меньше давление и расход кислорода. Зависимость давления кислорода от толщины металла при ручной резке следующая:

Толщина металла, мм... 5...20 20...40 40...60 60...100 100...200

Давление кислорода, МПа 0,3...

Ширина и чистота разреза зависят от способа резки и толщины

разрезаемого металла. Машинная резка дает более чистые кромки и

Толщина металла, мм.........................................................

Ширина разреза, мм

при ручной резке........................................................

при машинной резке................................................

ГОСТ 14792—80 «Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза» предусматривает предельные отклонения

0,4 0,4.„О,5 0,5.„О,6 0,7...0,9 1,0...1,1

меньшую ширину разреза, чем ручная резка. Чем больше толщина металла, тем больше ширина разреза. Это видно из следующих данных:

5.. .50 50...100 100...200 200...300

3.. .5 5...6 6...8 8...10

2,5.. .4,0 4,0...5,0 5,0...6,5 6,5...8,0

номинальных размеров деталей (заготовок) в зависимости от способа резки, размеров деталей (заготовок) и толщины металла; установлено три класса точности:

|

Клас сы точ ности |

Способ резки |

Толщина листа, мм |

Предельные отклонения при номинальных размерах деталей (заготовок), мм |

|||

|

до 500 |

500... 1500 |

1500...2500 |

2500...5000 |

|||

|

Кислородная - и плаз |

5...30 |

±1,0 |

±1,5 |

±2,0 |

±2,5 |

|

|

1 |

менно-дуговая |

31...60 |

||||

|

Кислородная |

61...100 |

±1,5 |

±2,0 |

±2,5 |

±3,0 |

|

|

Кислородная и плаз |

5...30 |

±2,0 |

±2,5 |

±3,0 |

±3,5 . |

|

|

2 |

менно-дуговая |

31..60 |

±2,5 |

±3,0 |

±3,5 |

±4,0 |

|

Кислородная |

61...100 |

±3,0 |

±3,5 |

±4,0 |

±4,5 |

|

|

Кислородная и плаз |

5...30 |

±3,5 |

±3,5 |

±4,0 |

±4,5 |

|

|

3 |

менно-дуговая |

31...60 |

±4,0 |

±4,0 |

±4,5 |

±5,0 |

|

Кислородная |

61...100 |

±4,5 |

±4,5 |

±5,0 |

±5,5 |

|

Предусмотрены также показатели качества поверхности реза:

|

Эти показатели относятся к машинной кислородной резке низкоуглеродистой стали кислородом 1-го и 2-го сортов.

Процесс резки вызывает изменение структуры, химического состава и механических свойств металла. При резке низкоуглеродистой стали тепловое влияние процесса на ее структуру незначительно. Наряду с участками перлита появляется неравновесная составляющая сорбита, что даже несколько улучшает механические свойства металла. При резке стали, имеющей повышенное содержание углерода* а также легирующие примеси, кроме сорбита, образуются троостит и даже мартенсит. При этом сильно повышатся твердость и хрупкость стали и ухудшается обрабатываемость кромок разреза. Возможно образование холодных трещин. Изменение химического состава стали проявляется в образовании обезуглероженно - го слоя металла непосредственно на поверхности резания в результате выгорания углерода под воздействием струи режущего кислорода. Несколько глубже находится участок с большим содержанием углерода, чем у исходного металла. Затем по мере удаления от разреза содержание углерода уменьшается до исходного. Так же происходит выгорание легирующих элементов стали.

Механические свойства низкоуглеродистой стали при резке почти не изменяются. Стали с повышенным содержанием углерода, марганца, хрома и молибдена закаливаются, становятся более твердыми и дают трещины в зоне резания.

Нержавеющие хромистые и хромоникелевые стали, чугуны, цветные металлы и их сплавы не поддаются обычной газокислородной резке, так как не удовлетворяют указанным выше условиям.

Для этих металлов применяют кислородно-флюсовую резку, сущность которой заключается в следующем. В зону резания с помощью специальной аппаратуры непрерывно подается порошкообразный флюс, при сгорании которого выделяется дополнительная теплота и повышается температура места разреза. Кроме того, продукты сгорания флюса реагируют с тугоплавкими оксидами и дают жидкотекучие шлаки, легко вытекающие из места разреза.

В качестве флюса используется мелкогранулированный железный порошок марки ПЖ5М (ГОСТ 9849— 74). При резке хромистых и хромоникелевых сталей во флюс добавляют

25.. .50% окалины. При резке чугуна добавляют~30...35% доменного феррофосфора. При резке меди и ее сплавов применяют флюс, состоящий из смеси железного порошка с алюминиевым порошком (15...20%) и феррофосфором (10. ..15%).

Резку производят установкой УРХС-5, разработанной ВНИИавто - генмашем и состоящей из флюсо - питателя и резака. Установка используется для ручной и машинной кислородно-флюсовой резки высоколегированных хромистых и хромоникелевых сталей толщиной 10... 200 мм при скорости резания 230...

760 мм/мин. На 1 м разреза расходуется кислорода 0,20...2,75 м, ацетилена— 0,017...0,130 м3 и флюса — 0,20...1,3 кг.

При кислородно-флюсовой резке некоторая часть теплоты подогревающего пламени уходит на нагревание флюса. Поэтому мощность пламени берется на 15...25% выше, чем при обычной газовой резке. Пламя должно быть нормальным или с некоторым избытком ацетилена. Расстояние от торца мундштука резака до поверхности разрезаемого металла устанавливается 15...25 мм. При малом расстоянии частицы флюса отражаются от поверхности металла и, попадая в сопло резака, вызывают хлопки и. обратные удары. Кроме того, наблюдается перегрев мундштука, приводящий к нарушению процесса резки. Угол наклона мундштука должен составлять О...Ю0 в сторону, обратную направлению резки. Хорошие результаты дает предварительный подогрев. Хромистые и хромоникелевые стали требуют подогрева до 300...400°С, а сплавы меди — до

200.. .350° С.

Скорость резки зависит от свойств металла и его толщины. Чугун толщиной 50 мм режут со скоростью

70.. .100 мм/мин. При этом на 1 м разреза расходуется 2...4 м3 кислорода, 0,16...0,25-м ацетилена и 3,5...6 кг флюса. Примерно такие же данные получают при резке сплавов меди. При резке хромистых и хромоникелевых сталей расход всех материалов снижается почти в 3 раза.