Вторичная переработка пластмасс

Полимеры общего назначения

Среди технических термопластов есть ряд полимеров, которые широко используются благодаря оптимальному соотношению цена/качество. Поликарбонат бисфенола-А, полиамиды, термопластичные полиэфиры, такие как полиэти - лентерефталат (ПЭТ) и полибутилентерефталат (ПБТ), а также сополимер акрилонитрила бутадиена и стирола ( АБС-пластик) — представители этой группы. Полипропилен, хотя он может использоваться в технических приложениях, включен в этой книге в раздел, посвященный вторичной переработке полиоле - ринов. Кроме того, мы представим результаты недавнего исследования переработки сополимера стиролмалеинового ангидрида.

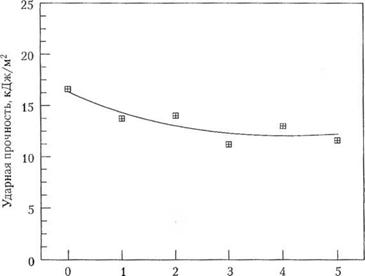

Влиянию вторичнои переработки на строение и свойства поликарбоната бис - фенола-А посвящено несколько работ [46, 53-56]. В первой работе [53] проанализировано влияние последовательных циклов литья под давлением, проведенных при 310 °С, на механические свойства поликарбоната (ПК). Как можно видеть на рис. 5.19, ударная прочность уменьшалась линейно с числом цикло* литья. Было предположено, что уменьшение связано с возрастающим числом разрывов цепей в расчете на одну молекулу. Теоретическое исследование влияния температуры переработки на ударную прочность показало, что эффект растет с увеличением температуры.

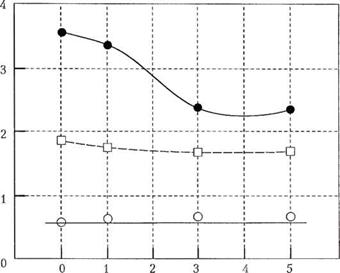

В других работах, в которых переработка материала литьем под давлением проводилась при более низкой (260 °С) [54] и более высокой (320 °С) [46] температурах расплава, было показано, что химическое строение ПК не изменяется. Однако согласно с работой [53], молекулярная масса уменьшалась при обеих температурах, что ясно видно из данных ГПХ и по увеличению ПТР (рис. 5.20). Хотя данные полученные при двух температурах, нельзя сравнивать непосредственно из-за различных условий эксперимента, снижение молекулярной массы было существенным после переработки при 320 °С, когда термодеструкция значительна. При 260 °С, когда, как считается, имеют место высокие сдвиговые напряжения и силь-

|

Число циклов Рис. 5.19. Ударная прочность ПК (при испытании образца с разрезом) в зависимости от Числа циклов литья под давлением (Источник: К. В. Abbas. Polymer Engineering and Science, 1980, 20,376. The Society of Plastics Engineers.) |

Нал механодеструкция, термодеструкция была менее выраженной, возможно, из-за менее интенсивного процесса разрыва цепей.

Механические свойства ПК при малых деформациях были постоянными при всех температурах переработки вплоть до пяти циклов литься под давлением. Однако разрывные параметры явно снизились. Разрушающее напряжение и пластичность, а также ударная прочность в испытании образца с разрезом уменьшались с ростом числа циклов литья. Конкретное поведение при двух температурах все же различалось, что на рис. 5.21 показано для прочности при растяжении. При 260 °С снижение было незначительным и имело место главным образом после второго цикла переработки. Более существенное уменьшение наблюдалось при 320 °С, причем самое низкое значение прочности было получено после пяти циклов литья. Принимая во внимание, что структура ПК остается неизменной, более значительное ухудшение разрывных свойств при более высоких температурах литья следует отнести к большему уменьшению молекулярной массы. Таким образом, молекулярная масса представляется главным параметром, который управляет влиянием вторичных переработок на механические свойства ПК.

Кроме изменения механических свойств, цвет ПК (как ранее было показано для ПЭС) также чувствителен к переработке [46]. Изначально прозрачный, бесцветный материал последовательно темнел, хотя прозрачность сохранялась. Как и в случае с ПЭС, этот эффект не получил объяснения, так как изменений в химической структуре полимера не было обнаружено

|

0 1 2 3 4 5 Число циклов |

|

0 |

|

|

|

|

|

90

С 80

|

|

|

Ч Ч Ч |

![]()

|

О |

![]()

![]()

|

Tr О |

![]()

|

30 |

![]() Ъ

Ъ

|

|

|

|

||||

Рис. 5.21. Прочность при растяжении ПК в зависимости от числа циклов переработки при 320 °С (светлые значки) и 260 °С (темные значки)

(С разрешения Elsevier Science and the Society of Plastics Engineers [46, 54].)

Влияние переработки на свойства Г1К также рассматривалось в работе [55] где литье под давлением и повторное измельчение проводились при температурах расплава 290 и 300 °С с проведением до пяти циклов. В хорошем согласии с изложенными выше результатами [47, 54], химическое строение (по данным ИК Фурье-спектроскопии) оставалось неизменным. Кроме того, слегка увеличился ПТР — от 9,98 г/10 мин у исходного материала до 10,73 г/10 мин после пяти циклов литья, и образцы последовательно темнели, указывая на наличие деструкции при вторичных переработках. Температура стеклования ПК оставалась постоянной при увеличении числа циклов переработки, но ширина перехода возрастала. Это было связано с расширением молекулярно-массового распределения. Что касается механического поведения, то в отличие от данных предшествующих исследований [47, 54], прочности на разрыв и на изгиб оставались нечувствительными к вторичной переработке. Это имело место, несмотря на то, что данные по разрушающему напряжению показали сравнительно большую дисперсию. При этом прочность сварного шва была практически постоянной. Отличие результатов этой работы от ранее полученных данных не комментировалось.

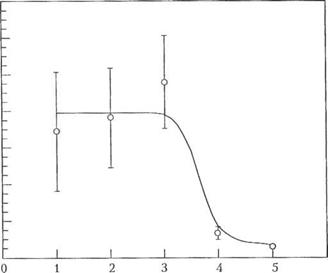

Влияние вторичной переработки исследовали в отношении таких параметров, как напряжение при разрыве и ударная вязкость. Эти параметры, а также стойкость к стационарному распространению трещин остались после многократных переработок неизменными. В отличие от постоянства этих свойств ударная

прочность ПК в испытаниях образца с надрезом несколько уменьшалась при увеличении числа циклов переработки (рис. 5.22). Такое поведение было качественно аналогично эффекту переработки, проведенной при 260 °С [54]. Никакого объяснения отличию поведения ударной прочности от поведения других механических свойств в работе не дается.

Ла Мантия и Конте [56] провели исследование ПК двух марок при повторной экструзии при температуре расплава 290 °С и литье под давлением при температуре 315 °С. В согласии с результатами предыдущих работ, после переработки были отмечены небольшие изменения химического строения ПК. Молекулярная масса уменьшалась более значительно при переработке невысушенного полимера, если сравнивать с высушенными образцами. В первом случае деструкция была объяснена гидролитическим разрывом цепей; в сухом материале деструкция происходит под действием температуры и механического напряжения. В отличие от результатов других исследований, здесь только невысушенный материал проявил существенное ухудшение механических свойств вследствие повторных переработок.

Полиарилат бисфенола А и 50/50 изофталевой/терефталевой кислот (ПАр) имеет химическое строение, подобное строению ПК. Однако он проявил меньшую стойкость к переработке. Влияние многократной переработки на ПАр изучалось в [47] при проведении до четырех циклов экструзии при температурах от 300 до 350 °С. Молекулярная масса сильно снижалась после переработки при

|

Число циклов переработки Рис. 5.22. Ударная прочность ПК (в испытании образца с надрезом) в зависимости от числа циклов переработки (Источник: A. Chrysostomov, S. Hashemi. Journal of Materials Science. 31, 5573. 1996, Kluwer Academic Publishers.) |

Любой температуре экструзии. Что касается механических свойств, то модуль упругости оставался постоянным при увеличении числа проходов через экструдер, что является общим свойством вторично перерабатываемых термопластов Прочность при растяжении и пластичность заметно уменьшались при увеличении числа циклов переработки. Поведение этих свойств было качественно подобно при всех температурах экструзии, хотя при больших температурах эффект был чуть сильнее. Особенно выражен эффект для пластичности. Так, ПАр, полученный после первого экструдирования, был пластичен при всех температурах расплава. После трех экструзионных циклов полимер становился хрупким, пластичность составляла менее 5 %. Такое влияние вторичных переработок на механические свойства было объяснено уменьшением молекулярной массы.

Также изучалась возможность вторичной переработки термопластичных полиэфиров ПЭТ [48, 57] и ПБТ [58]. Ла Мантия и Винчи [57] восстанавливали ПЭТ из бывших в употреблении бутылок путем многократной экструзии при температуре расплава 270 °С и скорости шнека 100 об/мин для высушенного и невысушенного полимеров. Кривые течения и измерения ньютоновской вязкости показали, что при переработке имела место деструкция. Деструкция приводила к сильному падению вязкости расплава, которое было более выражено в невысушенном полимере и на первых циклах экструзии. После сильного начального снижения молекулярной массы дальнейшая деструкция не проявлялась Сравнение результатов, полученных для образцов с различными условиями сушки, указывает на наличие термомеханической деструкции. Кроме того, термомеханическая деструкция усиливалась гидролитическим разрывом цепей, что характерно для всех полиэфиров при высоких температурах и в присутствии влаги.

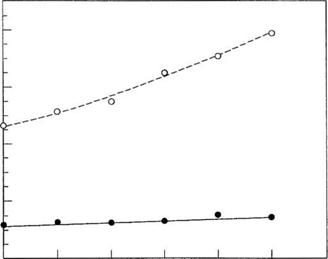

Механические свойства определялись после восстановления невысушенного материала. Неожиданное увеличение модуля упругости с ростом циклов переработки было объяснено наблюденным увеличением кристалличности ПЭТ. Как видно на рис. 5.23, прочность при растяжении уменьшалась почти непрерывно по мере увеличения числа циклов, как, впрочем, и ударная прочность. Относительное удлинение при разрыве (см. рис. 5.23) падало главным образом на двух первых циклах экструзии. Этот эффект был связан с уменьшением молекулярной массы.

Пачи и Ла Мантия [59] исследовали влияние различных условий переработка на конкуренцию между деструкцией, связанной с гидролитическим разрывом цепей, и растяжением цепей в рекуперированном ПЭТ. Было обнаружено, что еслг: переработка ведется в атмосфере азота, то превалирует растяжение цепей и молекулярная масса возрастает. Те же авторы [60] изучали эффект присутствия ПВХ на переработку ПЭТ Результаты показали, что соляная кислота, образующаяся при деструкции ПВХ, может вызвать интенсивный разрыв цепей в ПЭТ, но что очень малые концентрации ПВХ не приводят к падению молекулярной массы, когда переработка ведется не в азотной среде.

Назабаль с сотр. [48] проводил переработку ПЭТ литьем под давлением при 290 °С, осуществляя до пяти циклов. Молекулярная масса ПЭТ сильно умень-

|

80 |

|

О Ч X О О Я Ч |

|

20 |

|

Я Тэ Я Тэ |

|

|

|

|

|

|

|

|

|

|

|

|

|

Шалась, что было видно по результатам измерений характеристической вязкости, определенной по вязкости молекулярной массы (табл. 5.11). Уменьшение определенной таким способом молекулярной массы по сравнению с исходным полимером имело место без заметных изменений в ИК Фурье-спектрах, записанных после пяти последовательных циклов. Кроме того, температурные переходы (Т, Тс и Т ) оставались практически постоянными, а содержание кристаллической фазы после литья не изменялось с увеличением числа циклов, несмотря на тот факт, что энтатьпии кристаллизации и плавления слегка возросли.

|

Таблица 5.11. Характеристическая вязкость, молекулярная масса и пластичность ПЭТ в зависимости от числа циклов переработки

|

Эти результаты показывают, что химическое строение при вторичных переработках значительно не изменяется.

Что касается механических свойств, то модуль ПЭТ практически не зависел от числа циклов переработки. Главным результатом влияния переработок на свойства полимера было резкое падение пластичности. Как видно из табл. 5.11, ПЭТ, подвергнутый однократному циклу литья под давлением, был пластичным до такой степени, что разрыв происходил только после значительной холодной вытяжки и упрочнения напряжением. Большое уменьшение пластичности имело место после второго цикла, хотя ПЭТ оставался пластичным. После третьего цикла полимер становился хрупким. Хотя, как мы видели на примере других полимеров (ПЭИ или ПК) пластичность всегда падает при повторных переработках, эффект на образцах ПЭТ был необычайно высок. С учетом отсутствия заметных изменений в химическом строении и твердотельной структуре (на что указывают параметры температурных переходов), падение пластичности следует связать с уменьшением молекулярной массы. Принимая во внимание очень низкую пластичность и резкое падение ее величины между вторым и третьим циклами литья, можно предположить, что молекулярная масса уменьшилась до величины, ниже критического значения, необходимого для поддержания сетки зацеплений в твердом состоянии. Экстраординарное падение пластичности после всего лишь трех циклов следует иметь в виду при переработке с небольшим количеством исходного полимера.

Уменьшение молекулярной массы и пластичности, наблюдавшееся в работе, находится в хорошем согласии с аналогичным эффектом, обнаруженным Ла Мантией и Винчи [57]. Некоторое расхождение, отмеченное в поведении кристалличности и модуля упругости, может быть отнесено к различию в условиях проведения эксперимента в обеих работах.

Поведение ПБТ [58] в определенной степени подобно поведению ПЭТ После пяти циклов литья под давлением при температуре расплава 275 СС, что близко к верхнему пределу для переработки для этого полиэфира, температурные переходы и ИК Фурье-спектры не изменяются. Как и в случае ПЭТ, это указывает на отсутствие изменений в химическом строении полимера. Однако молекулярная масса, определенная по измерениям вязкости, и ПТР увеличиваются с увеличением числа циклов (табл. 5.12). Снижение молекулярной массы было монотонным с самого начала серии переработок, но стало более выраженным после четвертого цикла. Эффект был объяснен разрывами цепей под действием сдвиговых усилий, несмотря на высокую температуру переработки и присутствие кислорода, который облегчает химическую деструкцию.

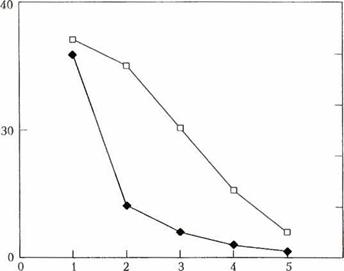

Свойства ПБТ, измеренные при малых деформациях, — модуль упругости и предел текучести — остались неизменными. Естественная кратность вытяжки и падение напряжения после течения также были постоянными. График зависимости пластичности от числа циклов переработки показан на рис. 5.24. Пластичность остается постоянной на первых трех циклах литья, а затем уменьшается, вызывая хрупкое разрушение. Это очевидно ввиду уменьшения молекулярной массы. Однако это резкое падение пластичности возможно не связано с умень-

|

Таблица 5.12. ПТР и молекулярная масса ПБТ после вторичной переработки

|

|

Источник [58]. |

Шением молекулярной массы ниже критического значения как в случае с ПЭТ, поскольку молекулярная масса, как видно из табл. 5.12, была очень высока. Прочность при растяжении ПБТ после многократной переработки изменилась едва заметно. Наконец, ударная прочность явно уменьшилась после первого цикла литья, а затем оставалась неизменной. Сравнивая графики зависимости пластичности и ударной прочности от числа циклов, можно видеть, что процессы, ответ - твенные за ударную вязкость в ударном испытании более подвержены влиянию деструкции, чем процессы, обусловливающие разрывные свойства. Наконец, на основании полученных величин ударной прочности образцов с разрезом и без разреза был сделан вывод о том, что деструкция влияет как на энергию образования трещины, так и на энергию ее продвижения.

|

0 |

![]()

|

Рис. 5.24. Пластичность вторично переработанного ПБТ в зависимости от числа циклов (Источник: A. ApocmezyuiJ. l. EguiazabalJ'. Nazabal. Polymer Recycling, 1997-1998,3,2,85. Rapra Technology Ltd) |

![]()

|

Число циклов |

![]()

|

120 (X 5 £ 100 s Он О "§* 80 Ч О? Гз 2 60 Й 3 >> 5 40 Л 04 20 |

140

140

Эрикссон с сотр. [61] исследовали переработку в производственных условиях полиамида 66 (ПА 66) посредством двухкратного литья под давлением при температуре 265 °С и ее влияние на краткосрочные механические качества. Результаты продемонстрировали малое влияние вторичной переработки на предел текучести, который возрос на 3%, и на деформацию, которая уменьшилась на 4 %. Модуль изгиба Е и тангенс диэлектрических потерь tg6 определялись с помощью динамического механического термического анализа (ДМТА). В образцах, полученных после переработки, модуль был немного выше, но проявлял явное уменьшение в диапазоне от 50 до 150 °С, в котором лежал пик энергетических потерь, связанный с температурой стеклования Температура стеклования, определенная по положению максимума tg6, стала после переработки несколько выше. Результаты объяснены действием побочного процесса полимеризации.

Те же авторы изучали эффект термического старения в исходном и дважды переработанном литьем под давлением ПА 66 [62]. Результаты показали, что переработка приводит к уменьшению относительного удлинения при разрыве на 30 % (табл. 5.13). Величина этого параметра резко падает после пребывания на воздухе при высоких температурах, а при наиболее жестких условиях старения (170 °С в течение 4000 ч на воздухе) происходит даже охрупчивание. ИК Фурье-спектро - скопический анализ показал, что термическое старение вызывает рост полос в области поглощения карбонильных групп, причем эффект более выражен для переработанного материала. Рост полос поглощения карбонильных групп был сильнее в начале старения. Однако относительное соотношение карбонилов на различных расстояниях от поверхности образца было примерно одинаковым для исходного и переработанного полимеров, начиная с расстояний 0,1 мм от поверхности.

Что касается термического поведения, проанализированного по данным ДСК, по мере старения температура плавления уменьшалась, а кристалличность уве-

|

Таблица 5.13. Относительное удлинение при разрыве исходного и вторично переработанного ПА 66

|

Личивалась как в исходном, так и в переработанном материалах. Это показывает, ято во время старения имеет место деструкция, и этот процесс оказывает воздей - гтвия на кристаллические области ПА 66. Результаты, полученные методами И К Фурье-спектроскопии и ДСК, показали более сильную поверхностную деструкцию в переработанном ПА 66. Когда эти данные сравнили с данными по относительному удлинению при разрыве, приведенными в табл. 5.13, был сделан вывод о том, что уменьшение относительного удлинения вызывается деструкцией поверхностного слоя полимера.

Эффект вторичной переработки АБС-пластика пятикратным литьем под давлением при температуре расплава 260 °С был исследован в [54]. ИК Фурье-спек - тры показали, что бутадиеновые единицы в АБС-пластике испытывали в ходе повторных переработок окислительную деструкцию, тогда как ПТР увеличивал ся незначительно. Разрывные свойства при малых деформациях остались практически постоянными даже после пяти циклов литья. При этом прочность при астяжении немного возрастала, а разрушающая деформация немного падала с увеличением числа циклов. Ударная прочность монотонно уменьшалась. Указанные изменения разрывных свойств были связаны с деструкцией мягких бутадиеновых сегментов полимера.

Вторичная переработка сополимера стиролмалеинового ангидрида (СМА) [63] производилась литьем под давлением при температуре расплава 230 °С с максимальным числом циклов переработки, достигавшем пяти.

Как и в большинстве исследований, результаты которых представлены в этой <ниге, ИК Фурье-спектры сополимера не изменялись после повторной переработки. Это указывает на отсутствие изменений в химическом строении, что было подтверждено неизменностью спектров ДМТА и постоянством температуры стекло - зания. Однако изменялся цвет, и было отмечено увеличение ПТР (7 %), которое указывало на сокращение длин полимерных цепей.

Модули растяжения и изгиба, а также прочность были почти постоянными у образцов, переработанных со швом или без него. Для шовных образцов энергия разрушения (нижняя кривая на рис. 5.25) и энергия течения (средняя кривая на рис. 5.25) не изменялись. Однако энергия разрушения бесшовных образцов уменьшалась после переработки при испытаниях на разрыв (верхняя кривая на рис. 5.25) и на изгиб. С учетом того, что энергия течения после переработки изменялась незначительно, обнаруженное уменьшение энергии разрушения было объяснено уменьшением пластичности с увеличением числа циклов литья. В шовных образцах энергия разрушения оставалась почти неизменной благодаря их хрупкому поведению.

Трещиностойкость, определенная в испытаниях на растяжение пластин с разрезом, не изменялась в образцах без швов до третьего цикла литья и уменьшалась после пятого цикла. Образцы со швами показали более низкую трещиностойкость, которая почти не изменялась по мере увеличения циклов переработки. Испытания на изгиб пластин с разрезом также показали, что трещиностойкость К1С, а также выход энергии деформации 0]С незначительно изменяются после переработки.

|

|

|

К *=t S Щ А> 3 |

|

К (Т) |

|

Число циклов переработки |

|

Рис. 5.25. Разрывные свойства СМА в зависимости от числа циклов переработки: энергия разрушения без сварного шва (верхняя кривая), энергия течения (средняя кривая), энергия разрушения со сварным швом (нижняя кривая) (Источник: A. Chrysostomou, S. Hashemi. Journal of Materials Science, 1998, 33, 1165. Kluwer Academic Publishers.) |