Добыча и обработка природного камня

ФРезе£»но-окантовочное оборудование

Фрезррно-окантовочные станки, являясь разновидностью алмазно-дисковых распиловочных станков, предназначены для окантовки плит-заготовок по заданным размерам, а также для профилирования архитектурно-строительных изделий Придание фигурного профиля изделиям осуществляется специальными алмазными дисками, имеющими форму элементов профиля. В отдельных случаях на этих станках может производиться также дисковая распиловка плит-заготовок.

По конструктивному исполнению фрезерно-окантовочные станки подразделяются на портальные, мостовые и консольные. Однако существует еще целый ряд конструктивных особенностей, по которым станки различаются между собой. Так, например, по числу установленных на них отрезных кругов (однодисковые и двухдисковые), по способу крепления шпинделя (с неподвижной или подвижной шпиндельной группой) И др.

Портальные станки являются наиболее мощными и. . тяжелыми среди фрезерно-окантовочных станков. Типичным представителем станков этой группы является отечественный

|

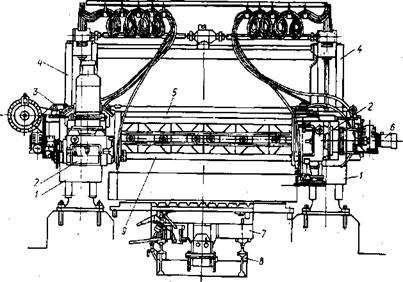

Рис. 9.1. Фрезерный станок с двумя отрезными кругами СМР-0І4: / — суппорт; 2—шпиндельная головка; 3 — мершелъное устройство; 4 — стойка; 5—^3 мост.; 6 — привод перемещения траверсы; Т — стол* В — рельсовый путь; 9 — поперечркв ' |

Фрезерный станок с двумя отрезными кругами СМР-ОЬ (рис. 9.1).

Станок состоит из шпиндельной головки, суппорта* траверсы* мерительного устройства, стола с приводом, стойки, кабины, сиУ стемы охлаждения, элект. ро-и гидрооборудования.

Станина станка представляет собой портальную конструі цию, состоящую из двух стоек, по которым передвигается Тріі верса. Стойки соединены в верхней части поперечиной. На перечине установлен привод перемещения траверсы по напрі ляющим стоек. На траверсе находятсй два суппорта, которі имеют возможность перемещаться по направляющим траверсі Приводы перемещения суппортов самостоятельные.

На направляющих суппортов установлены шпиндельные ловки с рабочим инструментом. Шпиндельная головка вм<

С отрезным кругом устанавливается так, что шпиндель моЗ занимать либо горизонтальное, либо вертикальное, либо межуточное положение в пределах ±90°.

Между стойками расположен стол с гидравлическим прш дом подачи.

Для сокращения вспомогательного и установочного врем^ для производства взаимно перпендикулярных. вертикальну

Пропилов стол сделан поворотным с фиксацией положения через каждые 90°.

При подкачке масла насосом, установленным на тележке, в плунжерный гидроцилиндр плита стола поднимается, образуя зазор между кольцевыми поверхностями поворотных кругов. Этого достаточно, чтобы легко, от руки, повернуть плиту стола' вместе с изделием. При необходимости уменьшения хода стола (для сокращения холостого хода при обработке маломерных изделий), а также автоматического возврата стола в первоначальное положение на механизме реверса, который находится на балке рельсового пути, устанавливают положение концевых выключателей на необходимый ход.

Для последующего реза инструмент переустанавливается относительно изделия на заданный размер перемещением суппортов по траверсе. Автоматическая остановка суппортов в заданном положении в пределах 50—1000 мм осуществляется мерительным устройством.

Для разрезки изделий толщиной до 50 мм в автоматическом режиме имеется счетный механизм, установленный на электрическом шкафу управления.

Установка и подача шпиндельной головки на глубину резания производится перемещением траверсы или перемещением шпиндельной головки относительно суппорта с пульта управ-

|

Таблица 9.1 Техническая характеристика портальных фрезерно-окантовочных станков

|

|

• В числителе — станка, в знаменателе — обрабатываемых изделий. |

|

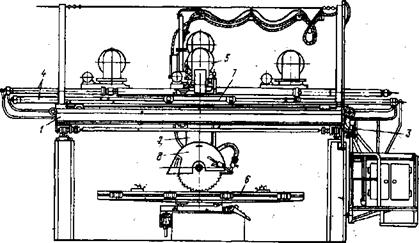

Рис. 9.2. Камнеотреэной станок СМР-015: /— мост; 2 — шпиндельная головка; 3— ручной привод перемещения; 4—гидроцилиндры; 6 — привод; 6 — поворотный стол; ^ — каретка; 8 — режущая головка |

Ления. При обработке твердых пород за несколько проходов по-'^Ш дача на глубину резания происходит в автоматическом цикле. >1 Для производства косых резов шпиндельная головка поворачи^Ц вается относительно суппорта в пределах 0—45°. Для проиЗт|Г водства горизонтальных резов шпиндельная головка поворачи^ вается на 90°.

Техническая характеристика основных моделей портальныЩ фрезерно-окантовочных станков приведена в табл. 9.1.

Мостовые станки легче портальных и предназначены в новном для окантовки облицовочных изделий. Характерны^ представителем станков этой группы является отечественны! станок (универсальный) Модели СМР-015 {рис. 9.2).

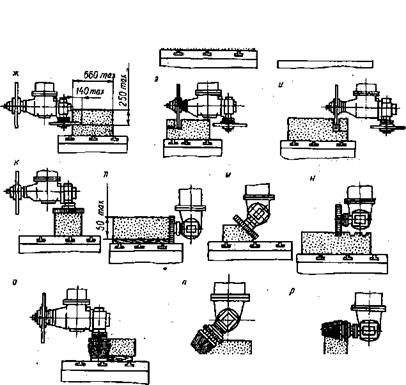

Станок предназначен для окантовки, разрезки изделий ;! в отдельных случаях для фасонной обработки боковых их г|" ней, а также вырезки пазов в архитектурно-строительных изл лиях из природного камня мягких, средней крепости и. креш пород. Основные виды работ, выполняемых на станке, П01 заны на рис. 9.3.

■ Станок состоит из моста, поворотного стола, каретки, тикальной и поворотной режущих головок, привода подачи ретки, электро - и гидрооборудования.

Мост сварной конструкции представляет собой две пря| угольные балки, соединенные между собой поперечными ка ми. Поверх моста вдоль балок закреплены призматическая плоская направляющие для каретки. Мост монтируется ОД

|

Рис. 9.3. Основные виды' работ» выполняемых на станке СМР-015: |

![]()

|

А. б— разрезка на плитки н бруски; в — окантовка,; г —разрезка на платки или бруски; д. е — фигурная обработка; ж, а, « — подрезке уступов; к—р — шлифовка фасонных поверхностей |

![]()

|

![]() Тырех катках и устанавливается на опоры» вдоль которых расположены призматические направляющие и зубчатые рейки.

Тырех катках и устанавливается на опоры» вдоль которых расположены призматические направляющие и зубчатые рейки.

Опоры моста закреплены на двух бетонных стойках, мёжду которыми на отдельном бетонном основании находится стол для установки на нем обрабатываемого изделия.

Стол может поворачиваться от 0 до 360° и снабжен устройством, фиксирующим его положение через 90°. К столу прикреплены плунжерный гидроцилиндр и ручной гидронасос, при помощи которого плунжер перемещается на 2—3 мм вверх, облегчая поворот стола.

Каретка (суппорт) представляет собой литой чугунный корпус с призматической и плоской опорами скольжения и перемещается вдоль моста по направляющим при помощи двух плунжерных гидроцилиндров привода подачи каретки. На корпусе каретки закреплены прижимные устройства с роликами, которые примыкают снизу к сработанным дорожкам моста и воспринимают опрокидывающий момент и вертикальные нагрузки, возникающие в процессе резания. В расточке направляющей гильзы корпуса каретки монтируется вертикальная режущая головка, которая при помощи винтовой пары перемещается «вверх» или «вниз» на 325 мм. ,,

Головка представляет собой разъемный литой корпус, в котором смонтирован вал. Ось вала всегда горизонтальна и поворачивается только на 90°, занимая крайние фиксированные положения.

На одном конце вала установлен алмазный отрезной круг диаметром 800 мм, на другом конце — коническая шестерня с круговым зубом, передающая вращение валу поворотной ре-, жущрй головки.

От электродвигателя посредством клиновых ремней переда* ется вращение валу с отрезным кругом. ;

Установка режущих головок на глубину резания произво^ дится по линейке, закрепленной на каретке. Поворотная режу| щая головка соединена с вертикальной головкой при помощШ двух сухарей так, что может своим центрирующим выступом! поворачиваться вокруг горизонтальной оси и центрирующем расточки вертикальной головки. При этом вал поворотной гд>1 ловки может занимать положение от вертикального до горш зонтального в. пределах угла от 0 до 90°. Поворот головки осуЯ ществляется вручную при. помощи червяка, установленное в корпусе вертикальной головки, или зубчатого сектора, закреШ ленного на корпусе поворотной головки. На фланце корпусй поворотной головки имеются два стяжных болта, при помогав которых во время работы вертикальной головки поворотная йй! ловка отжимается, чтобы конические шестерни вышли из зЙМ цепления друг с другом. Щ

На конце моста подвешена площадка управления, на кото! рой установлена гидравлическая насосная станция с гидрогаД нелью, электромагнитная станция и пульты управления. Я. Система управления осуществляет подачу воды в зону ния для охлаждения алмазных отрезных кругов. На станке ется продольная и поперечная подвески, при помощи. коториИ

Подвешены и перемещаются совместно с постом и кареткой электрические кабели и шланги подачи охлаждающей воды.

|

Рис. 9.4. Принципиальная гидравлическая схема станка СМР-015: / —насосная установка 18Г48-22Н; 2 — ре^ версивный золотник 14ПГ73-12; 3 — привод подачи каретки; 4 » дроссель Г56-23; 5 — манометр МТП60/3-60Х4 |

Гидравлическая система применяется для перемещения каретки двумя плунжерными гидроцилиндрами и для - подъема и опускания стола одним плунжерным гидроцилиндром.

Гидравлическая система применяется для перемещения каретки двумя плунжерными гидроцилиндрами и для - подъема и опускания стола одним плунжерным гидроцилиндром.

Принципиальная гидравлическая схема станка показана на рис. 9.4.

Питание станка осуществляется от сети трехфазного переменного тока напряжением 380 В. Цепи управления питаются переменным током напряжением 127 В от понижающего трансформатора.

Техническая характеристика основных моделей мостовых фрезерно-окантовонных-хтан - ков приведена в табл. 9.2.

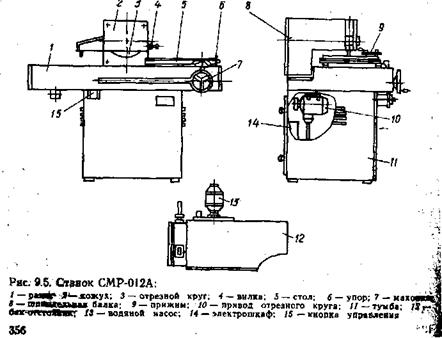

Консольные станки представляют собой облегченные переносные конструкции и ислользуются для окантовки маломерных плит-заготовок. Их преимуществом является простота конструкции, незначительные размеры и повышенная жесткость рабочего органа. Представителем; станков этой группы является станок СМР-012Л (рис. 9.5). Станок используется как стационарный на камнеобрабатываюш^их заводах, и как переносной непосредственно йа объектах строительства (для. подготовки различных деталей и изделий). . г '

Станок состоит из шпиндельной - балки, стола, тумбы, бака- отстойника, рамы и вилки охлаждения.

На раме установлена шпиндельная бабка с отрезным кругом и вилкой, подающей воду на отрезной круг для его охлаждения. По направляющим рамы при помощи маховика и пары шестерен перемещается стол, на котором закрепляется изделие в Т-образных пазах. Привод шпинделя с закрепленным на нем отрезным кругом осуществляется через клиноременную передачу от двигателя, установленного в тумбе.

В переносном исполнении станок комплектуется дополнительно б а ком-отстой ником, снабженным водяным насосом. Питание станка осуществляется от сети трехфазного переменного тока напряжением 380 В, а цепей управления—переменным током напряжением 220 В. •

|

______ 1______________ |

Максимальные размеры *, мм |

X о о, В » * о Я в £ а |

А* Ч 3 С |

«а" |

Я*' |

■ 5 |

Н Щ X Г |

||

|

Модель станка |

Дли На |

Ши Рина |

Высо Та |

4 99 м ** * X - 5* 5 в ч 2 с 21 а к н й Ж Я! в О. |

Диаметр Дисковой Мм |

1 Частота в; ЩЄИИЯ П№ Об/ми в |

Сг А О ІС Л *> * 2 «г.* и«8а |

К * И 5* Н вс н ^ 5« >> X к |

СО & О О И <9 £ |

|

СМР015 |

6960 2800 |

5430 1800 |

4000 270 |

Ч**. 4-Ь 7»5 |

800 |

0,3— 6 |

26,5 |

8,1 |

|

|

Торпедо-310 |

9550 3500 |

6600 1200 |

”2б00 295 |

8,0 |

630 |

— |

0 1 Ф |

. — |

9,9 |

|

БРА 1Х-30 |

6800 3500 |

4600 3500 |

2600 500 |

7,0 |

600— 1200 |

— |

— |

34,1 |

7,2 |

|

ЖН-З |

7065 4000 |

4975 2000 |

2250 500 |

7,0 |

1000 |

1000 |

0—12 |

21 |

5,9 |

|

Вж |

9000 3500 |

4800 2000 |

2700 750 |

7,5 |

1200 |

950 |

0—12 |

26 |

7,0 |

|

* В числителе — станка, в знаменателе — обрабатываемых изделий. |

|

|

|

Модель станка |

Максимальные размеры *, мм |

Диаметр Дисковой |

Частота Вращения |

Уста Новлен |

Масса |

||

|

Дли На |

Ши Рина |

ВысО' Та |

Пнлы, Мм |

Палы, Об/мин |

Ная мощ - ность, кВт |

Станка, Т |

|

|

СМР-012А |

1700 750 |

1040 600^ |

1350 50 |

320 |

— |

4,0 |

0,365 |

|

Самара фирмы «Салин» (Италия) |

5600 2200 |

2000 800 |

1900 400 |

500 |

1500 |

8,0 |

1,7 |

|

Самарина фирмы «Салин» (Италия) |

5000 2200 |

1800 650 |

1800 380 |

400 |

1500 |

5,2 |

1,23 |

|

Фирмы «Гнйон и. Бартелеми» (Франция): |

|||||||

|

226 |

1325 500 |

840 300 |

525 45 |

300 |

2000 |

2,2 |

— |

|

228 |

3500 1400 |

1750 550 |

700 70 |

400 |

1500 |

5,8 |

— |

|

231-Н |

3050 700 |

1550 600 |

1750 340 |

1000 |

1250 |

37 |

— |

|

* В числителе — станка, в знаменателе — обрабатываемых изделий |

Техническая характеристика основных моделей консольных окантовочных станков приведена в табл. 9.3.