Приемы ручной и машинной правки полосового, листового, круглого материала и закаленных изделий

При правке важно правильно выбирать места, по которым следует наносить удары. Сила ударов должна быть соразмерна с величиной кривизны и постепенно уменьшаться по мере перехода от наибольшего изгиба к наименьшему. Правка считается законченной, когда все неровности исчезнут и деталь станет прямой, что можно определить наложением линейки. Правку выполняют на плите или надежных подкладках, исключающих возможность соскальзывания детали при ударе. Ручную и машинную правку металлов следует производить в рукавицах.

Кривизну деталей проверяют на глаз или по зазору между плитой и уложенной на нее деталью. Изогнутые места отмечают мелом.

В процессе правки вручную молоток нужно держать за конец рукоятки, как и при рубке металла. Удары наносить только выпуклой частью бойка; от ударов ребром бойка на поверхности выправляемой детали остаются забоины.

Правка полосового металла вручную производится на правильной плите или наковальне слесарным молотком.

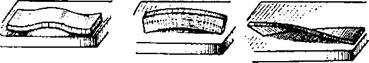

Простейшей является правка металла, изогнутого по плоскости (рис. 44, а). Этот вид правки встречается наиболее часто; обычно выполняется он без особых трудностей. Сложнее правка металла, изогнутого по ребру (рис. 44, б). Если в первом случае задача заключается в простом выравнивании плоскости, то здесь приходится прибегать к деформации растяжением части металла, т. е. к рихтовке. Еще более сложной является правка скрученных полос (рис. 44, в).

Иногда в одной заготовке встречаются все указанные виды изгибов. Чтобы полностью выправить такой металл, нужно осуществить целый комплекс приемов. Искривленную полосу кладут на плиту изогнутой частью кверху и, придерживая ее левой рукой, правой наносят сильные удары молотком по выпуклым местам, ударяя сначала по краям выпуклости и, постепенно, по мере выправления полосы, приближая удары к середине выпуклости. Чем больше кривизна и толще полоса, тем сильнее должны быть удары и, наоборот, по мере выпрямления полосы ослабляют их, заканчивая правку легкими ударами. В процессе правки полосу надо по мере необходимости периодически поворачивать с одной стороны на другую. Выправив широкую сторону, приступают к

|

Рис. 33. Виды изгибов заготовок из полосовой стали: а — изгиб по плоскости; 6 — изгиб по ребру; в — скрученная полоса |

Правке ребер, повернув заготовку на ребро. После, одного-двух ударов полосу следует поворачивать с одного ребра на другое. С уменьшением изогнутости следует уменьшать силу удара.

Правка полос, изогнутых на ребро, выполняется путем рихтовки. В таких случаях сильные удары наносят носком молотка с целью односторонней растяжки (удлинения) мест изгиба; удары бойком следует наносить от мест растяжки на плоскости к краям полосы или заготовки.

Правку полос, имеющих скрученный изгиб, рекомендуется производить методом раскручивания. Такую заготовку зажимают в тиски и раскручивают ее с помощью рычага или ручных тисочков. Заканчивают правку на плите или на наковальне легкими ударами молотка.

Правка тонкой стальной полосы, изогнутой по ребру, выполняется в иной последовательности: кривую полосу кладут на плиту и, прижав ее левой рукой, правой наносят удары молотком рядами по всей длине полосы, постепенно переходя от нижней кромки к верхней. Вначале удары должны быть сильными, а по мере перехода к верхнему краю они должны быть слабее, но наноситься чаще. При таком способе правки (рихтовки) нижнее ребро вытягивается больше, чем верхнее, и полоса становится ровной.

Устранение неровностей после правки проверяют на глаз, а более точно — на разметочной плите по просвету или наложенном линейки па полосу.

Правка листового металла — более сложная операция. Она зависит от вида деформаций, действовавших на листовой металл в процессе прокатки, раскроя на мерные заготовки, электрогазовой резки, вырубки и т. п.

Все деформации листов можно разделить на три вида. К первому виду деформации относятся выпуклости и вмятины в середине листа или заготовки. Второй вид деформации характеризуется волнистостью краев и кромок листа. К третьему виду деформации относятся одновременно и выпуклости и волнистость кромок листа и заготовок.

Такой вид деформации называется смешанным или сложным. В зависимости от вида деформации правка листа имеет свои особенности.

Правка листа, имеющего выпуклости, производится следующим способом. Лист кладут на плиту выпуклостью вверх и обводят ее мелом. Края листа при этом будут касаться плиты. Затем, поддерживая лист левой рукой, правой наносят удары молотком от краев листа по направлению к выпуклости. Под действием таких ударов ровная часть листа, прилегающая к плите, будет вытягиваться, а выпуклость — постепенно выпрямляться.

Если на листе имеется несколько выпуклостей, то удары следует наносить в промежутках между выпуклостями. В результате этого лист растягивается, и все выпуклости сводятся в одну общую, которую выправляют указанным выше способом.

Необходимо помнить, что если лист с выпуклостью не прилегает кромками к плите, то его следует прижимать либо рукой, либо положив на выпуклую часть листа груз. Если не сделать этого и наносить удары молотком по неплотно прилегающему к плите листу, то он будет иметь много вмятин, вытяжки же металла по краям листа не получится. Время правки при этом увеличивается, создается шум, утомляющий работающего.

Выправив лист с обеих сторон, следует посмотреть, насколько уменьшилась выпуклость. Если она все еще значительна, то необходимо повторить удары в том же порядке, но с меньшей силой до получения прямолинейности по всему листу.

Правка листа, имеющего деформацию в виде волнистости по краям, но с ровной серединой, выполняется аналогично. Перед правкой, положив лист на плиту, на одну его волнистую кромку кладут какой-ни- будь груз, в то время как другую прижимают к плите рукой. Такое положение сохраняется при правке листа.

От воздействия ударов лист в средней части будет вытягиваться и волны по кромкам листа начнут исчезать. После этого лист следует перевернуть и продолжать правку таким же способом до получения требуемой прямолинейности.

Правка тонких листов производится деревянными молотками — киянками (рис. 45, а); очень тонкие листы кладут на правильную плиту и выглаживают гладилками (рис. 45, б).

|

Рис. 45. Приемы правки тонких листов: а — киянками; б — гладилками |

Правка короткого пруткового металла диаметром до 30 мм и длиной до 3 м выполняется обычно слесарным молотком на правильной (рихтовочной) плите. Процесс правки при этом сводится к нанесению ударов молотком по выпуклости прутка, положенного на плиту, и проверке прямолинейности на глаз и на просвет между плитой и прутком. В процессе правки пруток следует все время поворачивать вокруг своей оси. Длинные прутки правят на специальных роликовых правильных машинах.

Правка (рихтовка) закаленных деталей. После закалки стальные детали иногда коробятся. В ряде случаев детали или инструменты, прошедшие закалку, подвергаются деформациям. Причиной деформации (коробления) являются внутренние напряжения, создаваемые быстрым охлаждением деталей в закалочной жидкости. Чтобы устранить кривизну таких деталей, их подвергают правке. Правка закаленных деталей называется рихтовкой. Точность рихтовки может составлять 0,01—0,05 мм.

В зависимости от характера правки применяют различные молотки: при рихтовке деталей или инструментов, на которых следы ударов молотка недопустимы, пользуются мягкими молотками (из меди, свинца). При рихтовке, связанной со значительным деформированием накаленной детали, пользуются слесарным молотком весом от 200 до 600 или специальным рихтовальным молотком с острыми бойками (рис. 46, а). Плита для правки (рихтовки) должна иметь гладкую отшлифованную поверхность.

Покоробленную деталь кладут на плиту выпуклостью вниз, плотно прижимая ее левой рукой к плите и удерживая за один конец, наносят несильные, но частые и точные удары носком рихтовального молотка по направлению от центра вогнутости к ее краям. Этим достигается растяжение верхних волокон металла на вогнутой стороне детали и ее выпрямление.

Изделия толщиной не менее 5 мм, если они закалены не насквозь, и только на глубину 1—2 мм, имеют вязкую сердцевину, поэтому рихтуются сравнительно легко; их нужно рихтовать как сырые детали, т. е. наносить удары по выпуклым местам.

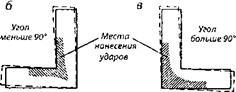

Правку (рихтовку) деталей более сложной формы, например угольника, у которого после закалки деформация вызвала нарушение перпендикулярное-

|

Рис. 46. Приемы правки (рихтовки) закаленных деталей: а — закаленной полосы (2—1—3 —порядок нанесения ударов); б, в — правка угольников (штриховкой указаны места нанесения ударов) |

Ти сторон, производят так, как показано на рис. 46. Если угольник имеет угол менее 90°, то рихтовка его должна производиться у вершины внутреннего угла (рис. 46, 6) а если угол больше 90°, то рихтовка угольника должна производиться у вершины наружного угла (рис. 46, в). Заканчивают рихтовку угольника тогда, когда его ребра примут правильную форму и оба угла будут по 90°

В случае короблений деталей или инструментов по плоскости и по узкому ребру рихтовка их должна вестись отдельно: сначала по плоскости, а затем по ребрам.

Следует отметить, что точные детали и заготовки инструмента прошедшие правку (рихтовку) под прессом или молотком в холодном состоянии, должны подвергаться повторному отпуску для снятия напряжений.

Сильно пружинящие, а также очень толстые заготовки правят на двух призмах, нанося удары через мягкую прокладку во избежание забоин на заготовке. Если усилия, развиваемые молотком, недостаточны для правки, применяют ручные или механические прессы.

Правка с подогревом. Профильный металл (уголки, швеллеры, тавры, двутавры), пустотелые валы, толстую листовую сталь, поковки правят с нагревом изогнутого места (выпуклости) паяльной лампой или сварочной горелкой до вишнево-красного цвета; окружающие выпуклость слои металла охлаждают сырым асбестом или мокрыми концами.