ПЛАНИРОВАНИЕ ПРОДАЖ И ОПЕРАЦИЙ

ГЛОССАРИЙ

ABC-классификация (ABC Classification) — группировка номенклатурных позиций на основе их относительной важности. Номенклатурные позиции А являются самыми важными; номенклатурные позиции В — менее важные; а номенклатурные позиции С являются наименее важными. Это деление может применяться к материальным запасам, продуктам, группам продуктов, клиентам и др. АВС - классификация основана на законе Парето, правиле 20/80 (Pareto’s Law, the 20/80 rule), которое гласит, что 20% предметов в группе обладают 80% влияния.

Агрегатный прогноз (Aggregate Forecast) — См.: Прогноз объемов (Volume Forecast).

|

251 |

![]() Аномальный спрос (Abnormal Demand) — спрос, не отраженный в прогнозе, часто со стороны клиента, с которым у компании еще не было хозяйственных отношений.

Аномальный спрос (Abnormal Demand) — спрос, не отраженный в прогнозе, часто со стороны клиента, с которым у компании еще не было хозяйственных отношений.

Бережливое производство (Lean Manufacturing) — мощный подход к производству, делающий акцент на минимизации количества всех ресурсов (включая время), используемых в различных сферах деятельности предприятия. Он включает идентификацию и устранение видов деятельности, не создающих добавленной ценности в проектировании, производстве, управлении цепями поставок и взаимоотношениях с клиентами.

Бизнес-план (Business Plan) — финансовый план компании, охватывающий период от трех до пяти последующих финансовых лет (Fiscal Years). План на первый год обычно называется годовым бюджетом (Annual Budget) и представляется в достаточно подробной форме, план на последующие годы содержит меньше деталей.

Верхний контрольный предел (Upper Control Limit) — контрольный предел для точек, лежащих выше центральной линии на контрольной диаграмме. См.: Контрольный предел (Control Limit).

Возможное для обещания (Capable-to-Promise) — развитая форма доступного для обещания (Available-to-Promise — ATP). ATP учитывает будущее производство по главному календарному плану производства (Master Production Schedule). Возможное для обещания идет дальше: оно также учитывает то, что может быть произведено с учетом имеющихся материальных запасов и мощностей, даже если это пока не запланировано официально. Эта возможность иногда на

Ходит применение в развитых системах планирования (Advanced Planning Systems — APS). Последние включают традиционный процесс планирования потребности в мощностях (Capacity Requirements Planning), а также более новое планирование/составление графиков мощностей с учетом ограничений мощности (Finite Capacity Planning/Scheduling), которое не только идентифицирует определенную перегрузку, но и предоставляет рекомендации по ее преодолению.

|

Приложения |

![]() Время такта (Takt Time) — в бережливом производстве (Lean Manufacturing) время такта устанавливает основной ритм производства. Он связан с частотой спроса и тем самым с частотой, с которой продукция может быть изготовлена пэйсмэйкером (Pacemaker). Время такта извлекается из плана продаж (Sales Plan), в то время как операционное время такта извлекается из плана операций (Operations Plan), отражая исчерпание или наращивание запасов, остановки завода и другие факторы. Тем самым эти величины могут рассматриваться как спрос на мощности, т. е. какие ресурсы потребуются для производства. Проектная длительность цикла (Engineered Cycle Time) относится к поставке мощностей, т. е. показывает, что ресурс способен произвести.

Время такта (Takt Time) — в бережливом производстве (Lean Manufacturing) время такта устанавливает основной ритм производства. Он связан с частотой спроса и тем самым с частотой, с которой продукция может быть изготовлена пэйсмэйкером (Pacemaker). Время такта извлекается из плана продаж (Sales Plan), в то время как операционное время такта извлекается из плана операций (Operations Plan), отражая исчерпание или наращивание запасов, остановки завода и другие факторы. Тем самым эти величины могут рассматриваться как спрос на мощности, т. е. какие ресурсы потребуются для производства. Проектная длительность цикла (Engineered Cycle Time) относится к поставке мощностей, т. е. показывает, что ресурс способен произвести.

|

252 |

![]() Вытягивание (Pull) — процесс течения производства от находящихся выше по течению (поставляющих) процессов к находящимся ниже по течению (завершающим) процессам, в котором поставщиком ничего не производится до тех пор, пока находящийся ниже по течению «клиент» не подаст сигнал о наличии потребности.

Вытягивание (Pull) — процесс течения производства от находящихся выше по течению (поставляющих) процессов к находящимся ниже по течению (завершающим) процессам, в котором поставщиком ничего не производится до тех пор, пока находящийся ниже по течению «клиент» не подаст сигнал о наличии потребности.

Главный календарный план (Master Schedule) — инструмент приведения в соответствие спроса и поставок на уровне продуктов в отличие от объемного планирования продаж и операций (Executive S&OP), которое рассматривает баланс спроса и поставок на агрегатном уровне групп продуктов (Product Family). Это источник обещаний поставок по заказам клиентов посредством функции доступного для обещания (Available-to-Promise), который содержит предполагаемый график производства на заводе(ах) в форме главного календарного плана производства (Master Production Schedule).

Горизонт прогнозирования (Forecast Horizon) — охватываемое прогнозом время в будущем.

Граница во времени (Time Fence) — некоторая точка во времени в будущем, которая отделяет одну зону во времени от другой. См.: Зоны во времени (Time Zones).

Граница во времени по спросу (Demand Time Fence) — период времени в близком будущем, в пределах которого в главном календарном плане (Master Schedule) игнорируется нереализованный прогноз. Во многих компаниях граница во времени по спросу устанавливается в точности или приблизительно равной времени на завершение изготовления продукта. Смысл в том, что для нереализованного про

гноза продукция не может быть произведена ввиду недостатка времени, и поэтому его следует игнорировать. См.: Граница во времени при планировании (Planning Time Fence).

Граница во времени при планировании (Planning Time Fence — PTF) —

Промежуток времени до некоторой точки в будущем, внутри которого в главном календарном плане (Master Schedule) требуется осуществлять детальное планирование. Граница во времени при планировании обычно приблизительно равна общей длительности цикла (Cumulative Lead Time) для продукта плюс 25-50%. Ее иногда называют критической границей во времени (Critical Time Fence). Большинство программных продуктов главного календарного планирования, как правило, не вносит изменений в главный календарный план в пределах границы во времени при планировании, это делают только за ее пределами.

График завершения (Finishing Schedule) — календарный план, определяющий операции, необходимые для завершения продукта от уровня, где складированы (или включены в главный календарный план) компоненты, до уровня конечного продукта. Календарный план также назначает ресурсы (оборудование, персонал), которые будут использованы, и указывает время, необходимое для завершения продукта.

График финальной сборки (Final Assembly Schedule — FAS) — См.: График завершения (Finishing Schedule).

Группа продуктов (Product Family) — базовый элемент планирования для объемного планирования продаж и операций (Executive S&OP), фокусирующий внимание на группах и подгруппах (на объемах), а не на отдельных продуктах (номенклатуре).

Двухуровневое главное календарное планирование (Two-Level Master Scheduling) — подход главного календарного планирования, при котором тип или категория конечного продукта (но не конкретный продукт) подвергается главному календарному планированию вместе с определенными ключевыми опциями (Options), свойствами (Features), принадлежностями (Attachments) и общими частями (Common Parts).

Детальный прогноз (Detailed Forecast) — См.: Прогноз номенклатуры (Mix Forecast).

Диаграмма водопада (Waterfall Chart) — диаграмма, показывающая отклонение прогноза спроса от факта с отступом во времени с целью обнаружения систематической ошибки прогноза (Bias).

Доступное для обещания (Available-to-Promise — АТР) — не обещанная никому часть текущих запасов компании (On-Hand Balance) и будущих запасов, обозначенная в главном календарном плане. АТР - это инструмент для обещания выполнения заказов клиентов.

Единица хранения запасов (Stockkeeping Unit — SKU) — конкретный готовый продукт. В более строгом понимании этот термин означает

определенный, конкретный продукт в определенном месте хранения. Так, например, продукт № 1234 на складе в Лос-Анджелесе — это другая единица хранения запасов, нежели продукт № 1234 на складе в Чикаго.

«Завершение-на-заказ» (Finish-to-Order) — стратегия исполнения заказов, при которой заказ клиента выполняется вскоре после его получения. Ключевые компоненты, используемые в процессе завершения или окончательной сборки, планируются на основе прогноза продаж и, возможно, хранятся на складе. Получение заказа клиента означает начало процесса завершения адаптированного для клиента продукта. Данная стратегия полезна при большом количестве конечных продуктов, возникающих, как правило, вследствие большого числа опций продукта, когда изготовление конечного продукта может быть закончено за короткий срок из имеющихся компонентов. Синонимы: «Сборка-на-заказ» (Assemble-to-Order), «Формиро - вание-на-заказ» (Build-to-Order).

|

Приложения |

![]() Запасы, управляемые поставщиком (Vendor Managed Inventories), —

Запасы, управляемые поставщиком (Vendor Managed Inventories), —

Процесс, который передает поставщикам управление принятием решений о пополнении запасов. Задача поставщика — следить, чтобы у клиента не возник дефицит, и поддерживать запасы на согласованных уровнях.

|

254 |

![]() Зоны во времени (Time Zones) — периоды, в пределах которых изменения управляются определенным образом в зависимости от реалий операционной среды. Например, для многих заводов достигнуть 30%-ного увеличения выпуска продукции за три дня невозможно; за 3 месяца — возможно, но трудно и сопряжено с издержками; за 3 года — вполне реально.

Зоны во времени (Time Zones) — периоды, в пределах которых изменения управляются определенным образом в зависимости от реалий операционной среды. Например, для многих заводов достигнуть 30%-ного увеличения выпуска продукции за три дня невозможно; за 3 месяца — возможно, но трудно и сопряжено с издержками; за 3 года — вполне реально.

Интервал прогноза (Forecast Interval) — величина или «широта» периода времени, для которого строится прогноз. Самые часто используемые интервалы — недели или месяцы.

Каждая деталь каждый интервал (ЕРЕ Interval) — в бережливом производстве (Lean Manufacturing), минимальное время между циклами производства каждой производимой в процессе детали (EPEI — Every Part Every Interval). Вычисление EPEI определяет максимальную частоту, с которой каждая номенклатурная позиция может обрабатываться без создания проблем по причине величины требуемого подготовительного времени.

Календарное планирование завода (Plant Scheduling) — процесс составления детальных календарных планов, нужных для завода(ов). Календарные планы заводов могут включать графики завершения (Finishing Schedules), графики производства и т. д.

Календарное планирование поставщика (Supplier Scheduling) — подход к закупкам, при котором поставщики обеспечиваются календарными планами (графиками), а не отдельными заказами на закупку на бумажном носителе. Обычно система календарного планирова

ния поставщика включает контракт с каждым поставщиком и подневный или понедельный календарный план для каждого поставщика, простирающийся на некоторое время в будущее. Англ. синоним: Vendor Scheduling.

Канбан (Kanban) — метод, применяемый в бережливом производстве

(Lean Manufacturing), при котором потребляющая (вниз по течению) операция питается поставляющей (вверх по течению) операцией. Работа поставляющей операции начинается только при получении Канбан-карты (или другого сигнала) от потребляющей операции. В упрощенном переводе с японского это означает «карта» или «сигнал». Синоним: Вытягивание спросом (Demand Pull).

Коллаборационное планирование, прогнозирование и пополнение запасов (Collaborative Planning, Forecasting, and Replenishment) — (CPFR) — процесс, вовлекающий участников в цепи поставок в концентрацию на совместно управляемом планировании и прогнозировании с целью достижения очень высокой эффективности пополнения запасов. CPFR назвали «вторым поколением эффективного ответа потребителям (Efficient Consumer Response)».

Конечный продукт (End Item) — конкретный готовый продукт.

|

255 |

![]() Контрольная диаграмма (Control Chart) — графическое сопоставление данных о ходе процесса с установленными контрольными пределами (Control Limits). Основная цель использования контрольных диаграмм — обнаружение специальных случаев (Assignable Causes) в отличие от случайных отклонений (Random Variations).

Контрольная диаграмма (Control Chart) — графическое сопоставление данных о ходе процесса с установленными контрольными пределами (Control Limits). Основная цель использования контрольных диаграмм — обнаружение специальных случаев (Assignable Causes) в отличие от случайных отклонений (Random Variations).

|

Приложения |

![]() Контрольный предел (Control Limit) — статистически определенная линия на контрольной диаграмме (верхний контрольный предел или нижний контрольный предел). Если значение выходит за эти пределы, то процесс считается вышедшим из-под контроля.

Контрольный предел (Control Limit) — статистически определенная линия на контрольной диаграмме (верхний контрольный предел или нижний контрольный предел). Если значение выходит за эти пределы, то процесс считается вышедшим из-под контроля.

Матричные ресурсы (Matrix Resources) — ресурсы, которые в точности не соответствуют группам продуктов. Например, департамент 1 производит продукты групп А, С, D и G. Процесс определения будущих потребностей в ресурсах для матричных ресурсов намного сложнее, чем для связанных ресурсов. См.: Связанные ресурсы (Aligned Resources).

Менеджер по спросу (Demand Manager) — менеджер, на котором лежит ответственность за координацию процесса управления спросом. Менеджер по спросу часто применяет систему статистического прогнозирования (Statistical Forecasting System) и работает в тесном сотрудничестве с другими специалистами по маркетингу и продажам в фазе планирования спроса объемного планирования продаж и операций (Executive S&OP). Другие функции менеджера по спросу могут включать: принятие решений по аномальному спросу (Abnormal Demand), тесное сотрудничество с главным планировщиком в вопросах обеспечения наличия продукции, а также осуществление ключевой роли в других аспектах ежемесячного процесса

объемного планирования продаж и операций (Executive S&OP).

Эта работа может осуществляться либо на основе постоянной, либо на основе частичной занятости.

Независимый спрос (Independent Demand) — спрос на номенклатурную позицию называется независимым, когда он не связан со спросом на другие номенклатурные позиции. Спрос на готовую продукцию и на запасные части — примеры независимого спроса.

Нижний контрольный предел (Lower Control Limit) — контрольный предел для точек контрольной диаграммы ниже центральной линии. См.: Контрольный предел (Control Limit).

Номенклатура (Mix) — подробности. Конкретные продукты, заказы клиентов, единицы оборудования (в отличие от агрегатных групп). См.: Объем (Volume).

|

Приложения |

![]() Объем (Volume) — крупная картина. Объемы продаж и производства для агрегированных групп: группы продуктов, производственных департаментов и т. п. в противоположность конкретным продуктам, заказам клиентов и рабочим центрам. См.: Номенклатура (Mix).

Объем (Volume) — крупная картина. Объемы продаж и производства для агрегированных групп: группы продуктов, производственных департаментов и т. п. в противоположность конкретным продуктам, заказам клиентов и рабочим центрам. См.: Номенклатура (Mix).

Объемное планирование продаж и операций (Executive S&OP) —

|

256 |

![]() Объемная часть общего набора процессов планирования продаж и операций. Его миссия — приводить в соответствие спрос и поставки на агрегатном уровне и согласовывать операционное планирование с финансовым планированием. Это межфункциональный процесс принятия решений, в котором участвует генеральный директор предприятия с его штатом помощников, а также менеджеры и другие осуществляющие поддержку процесса сотрудники. Объемное планирование продаж и операций включает следующие функции: планирование спроса (Demand Planning), планирование поставок (Supply Planning), предварительное совещание (Pre-Meeting) и совещание руководства (Exec Meeting), которые повторяются ежемесячно и предоставляют информацию как в натуральных, так и в стоимостных единицах измерения. При правильном использовании объемного планирования продаж и операций оно позволяет менеджерам компании видеть бизнес в целом, предоставляет им окно в будущее и является форумом для обсуждения соответствующих политики и стратегии. См.: Планирование продаж и операций (Sales & Operations Planning).

Объемная часть общего набора процессов планирования продаж и операций. Его миссия — приводить в соответствие спрос и поставки на агрегатном уровне и согласовывать операционное планирование с финансовым планированием. Это межфункциональный процесс принятия решений, в котором участвует генеральный директор предприятия с его штатом помощников, а также менеджеры и другие осуществляющие поддержку процесса сотрудники. Объемное планирование продаж и операций включает следующие функции: планирование спроса (Demand Planning), планирование поставок (Supply Planning), предварительное совещание (Pre-Meeting) и совещание руководства (Exec Meeting), которые повторяются ежемесячно и предоставляют информацию как в натуральных, так и в стоимостных единицах измерения. При правильном использовании объемного планирования продаж и операций оно позволяет менеджерам компании видеть бизнес в целом, предоставляет им окно в будущее и является форумом для обсуждения соответствующих политики и стратегии. См.: Планирование продаж и операций (Sales & Operations Planning).

Операционное время такта (Operational Takt Time) — См.: Время такта (Takt Time).

Отсрочка (Postponement) — подход, при котором нужно ждать, пока поступит заказ клиента, перед тем как добавлять в продукт опции и очень быстро его завершать. См.: «Завершение-на-заказ» (Finish - to-Order).

Ошибка прогноза (Forecast Error) — величина, на которую прогноз отличается от фактических продаж. Измерение ошибки прогноза включает среднее абсолютное отклонение (Mean Absolute Deviation —

MAD) и сумму отклонений (Sum of Deviations — SOD). См.: Разброс (Variability).

План операций (Operations Plan) — согласованные темпы и объемы производства или закупок, которые должны обеспечить выполнение плана продаж (Sales Plan) (плана спроса (Demand Plan), прогноза продаж (Sales Forecast)) и достижение целевых показателей по уровню запасов или обязательств по поставкам. План операций после утверждения на совещании руководства (Exec Meeting) становится ориентиром для главного планировщика (Master Scheduler), который должен в соответствии с ним составить главный календарный план производства. Синоним: план производства (Production Plan).

План продаж (Sales Plan) — детальные данные прогноза продаж (Sales Forecast). Представляет собой обещание менеджеров по продажам и маркетингу осуществить все разумные шаги, необходимые для достижения прогнозируемого объема фактических заказов клиентов.

План производства (Production Plan) — См.: План операций (Operations Plan).

|

257 |

![]() План спроса (Demand Plan) — прогноз, заказы клиентов и другие предполагаемые источники спроса, такие как: межзаводские заказы, экспорт и образцы. См.: План продаж (Sales Plan).

План спроса (Demand Plan) — прогноз, заказы клиентов и другие предполагаемые источники спроса, такие как: межзаводские заказы, экспорт и образцы. См.: План продаж (Sales Plan).

|

Приложения |

![]() Планирование мощностей (Capacity Planning) — процесс определения того, сколько мощности потребуется для будущего производства. Планирование мощностей может осуществляться на агрегатном уровне (Aggregate Level) (см. Планирование потребностей в ресурсах — Resource Requirements Planning) или на детальном уровне. Средства детального планирования включают традиционное планирование потребности в мощностях (Capacity Requirements Planning) и более новое планирование/составление графиков мощностей с учетом ограничений мощности (Finite Capacity Planning/ Scheduling), которое не только идентифицирует определенную перегрузку, но и предоставляет рекомендации по ее преодолению.

Планирование мощностей (Capacity Planning) — процесс определения того, сколько мощности потребуется для будущего производства. Планирование мощностей может осуществляться на агрегатном уровне (Aggregate Level) (см. Планирование потребностей в ресурсах — Resource Requirements Planning) или на детальном уровне. Средства детального планирования включают традиционное планирование потребности в мощностях (Capacity Requirements Planning) и более новое планирование/составление графиков мощностей с учетом ограничений мощности (Finite Capacity Planning/ Scheduling), которое не только идентифицирует определенную перегрузку, но и предоставляет рекомендации по ее преодолению.

Планирование поставок (Supply Planning) — функция формирования плановых темпов производства (как на собственных мощностях, так и по аутсорсингу) для поддержки плана спроса (Demand Plan) и достижения целевых показателей по уровню запасов или уровню обязательств по поставкам. Часто для поддержки этой функции используется планирование потребности в ресурсах (Resource Requirements Planning).

Планирование потребности в материалах (Material Requirements Planning — MRP) — первый шаг эволюции ERP. Это совокупность техник, использующих данные о спецификациях, данные о запасах и главный календарный план производства (Master Production Schedule) для расчета потребности в материалах. Оно создает реко

мендации по запуску заказов на пополнение запасов материалов. Более того, поскольку оно учитывает фактор времени, оно выдает рекомендации по перепланированию открытых заказов, когда запланированная дата выполнения заказов и дата потребности в номенклатурной позиции заказа не соответствуют друг другу. Первоначально воспринимавшееся только как лучший способ заказа материалов в запасы, сегодня MRP считается в основном техникой планирования согласно приоритетам (т. е. методом определения и поддержания корректных дат выполнения заказов). См.: Планирование ресурсов производства (Manufacturing Resource Planning), планирование ресурсов предприятия (Enterprise Resource Planning).

|

Приложения |

![]()

|

258 |

![]() Планирование потребностей в мощностях (Capacity Requirements Planning — CRP) — процесс определения количества трудовых и/или машинных ресурсов, требующихся для выполнения задач производства и составления планов по обеспечению данными ресурсами. Открытые заказы на производство, а также плановые заказы в системе MRP являются входными данными для CRP, которое переводит эти заказы в часы работы рабочего центра по плановым периодам. В прежние годы компьютерная часть CRP называлась загрузкой неограниченных ресурсов (Infinite Loading), это неправильное название. Эта техника используется главным образом для производств с функциональной специализацией производства (Job Shops).

Планирование потребностей в мощностях (Capacity Requirements Planning — CRP) — процесс определения количества трудовых и/или машинных ресурсов, требующихся для выполнения задач производства и составления планов по обеспечению данными ресурсами. Открытые заказы на производство, а также плановые заказы в системе MRP являются входными данными для CRP, которое переводит эти заказы в часы работы рабочего центра по плановым периодам. В прежние годы компьютерная часть CRP называлась загрузкой неограниченных ресурсов (Infinite Loading), это неправильное название. Эта техника используется главным образом для производств с функциональной специализацией производства (Job Shops).

Планирование потребности в распределении (Distribution Requirements Planning — DRP) — техника, использующая логику планирования потребности в материалах (MRP) для пополнения запасов в удаленных местах хранения, таких как центры дистрибуции, консигнационные запасы, склады клиентов и т. д. Плановые заказы, созданные DRP, становятся исходными данными для главного календарного плана (Master Schedule).

Планирование потребности в ресурсах (Resource Requirements Planning) — процесс, с помощью которого план операций объемного планирования продаж и операций (Operations Plan in Executive S&OP) может быть преобразован в будущие потребности в мощностях. Часто план операций, выраженный в натуральных единицах измерения продукции, «переводится» в стандартные часы загрузки (которые являются общепринятой единицей измерения для производственных операций). Планирование потребности в ресурсах может быть осуществлено как на уровне отделов, так и на более низких уровнях, вплоть до индивидуальных единиц оборудования или специфических навыков производственных работников. Этот процесс может также выполняться для потребности в материалах поставщиков, для складских площадей и для непроизводственных операций, таких как разработка продукта и выполнение чертежей. Похожий процесс, называемый укрупненным планированием потребности

в мощностях (Rough-Cut Capacity Planning), действует на уровне номенклатуры во взаимодействии с главным календарным планом (Master Schedule).

|

259 |

![]() Планирование продаж и операций (Sales & Operations Planning — S&OP) — комплекс бизнес-процессов (объемное планирование продаж и операций (Executive S&OP), главное календарное планирование (Master Scheduling), планирование распределения (Distribution Planning), календарное планирование завода и поставщиков (Plant and Supplier Scheduling) и т. д.), которые помогают компаниям поддерживать равновесие спроса и поставок, привести в соответствие натуральные и стоимостные планы и связать объвхмное планирование с детальными графиками и планами по номенклатуре. Это достигается концентрацией внимания сначала на агрегатных объемах — семьях и группах продуктов, в результате чего вопросы номенклатуры — конкретные продукты и заказы клиентов — поддаются более легкому решению. Компонент объемного планирования продаж и операций (Executive S&OP) всего планирования продаж и операций связывает стратегические планы и бизнес-план компании с детальными процессами: приемом заказов, главным календарным планированием (Master Scheduling), календарным планированием завода (Plant Scheduling) и закупками, которые используются для управления бизнесом на еженедельной, ежедневной и ежечасной основе. См.: Объемное планирование продаж и операций (Executive S&OP).

Планирование продаж и операций (Sales & Operations Planning — S&OP) — комплекс бизнес-процессов (объемное планирование продаж и операций (Executive S&OP), главное календарное планирование (Master Scheduling), планирование распределения (Distribution Planning), календарное планирование завода и поставщиков (Plant and Supplier Scheduling) и т. д.), которые помогают компаниям поддерживать равновесие спроса и поставок, привести в соответствие натуральные и стоимостные планы и связать объвхмное планирование с детальными графиками и планами по номенклатуре. Это достигается концентрацией внимания сначала на агрегатных объемах — семьях и группах продуктов, в результате чего вопросы номенклатуры — конкретные продукты и заказы клиентов — поддаются более легкому решению. Компонент объемного планирования продаж и операций (Executive S&OP) всего планирования продаж и операций связывает стратегические планы и бизнес-план компании с детальными процессами: приемом заказов, главным календарным планированием (Master Scheduling), календарным планированием завода (Plant Scheduling) и закупками, которые используются для управления бизнесом на еженедельной, ежедневной и ежечасной основе. См.: Объемное планирование продаж и операций (Executive S&OP).

|

Приложения |

![]() Планирование ресурсов (Resource Planning) — общий термин, применяющийся для обозначения планирования ресурсов производства (Manufacturing Resource Planning), планирования ресурсов бизнеса (Business Resource Planning) и планирования ресурсов предприятия (Enterprise Resource Planning).

Планирование ресурсов (Resource Planning) — общий термин, применяющийся для обозначения планирования ресурсов производства (Manufacturing Resource Planning), планирования ресурсов бизнеса (Business Resource Planning) и планирования ресурсов предприятия (Enterprise Resource Planning).

Планирование ресурсов предприятия (Enterprise Resource Planning — ERP) — комплекс инструментов менеджмента в масштабах всего предприятия, позволяющих включить клиентов и поставщиков в общую цепь поставок, использующих испытанные бизнес-процессы принятия решения и обеспечивающих высокий уровень межфунк - циональной координации между продажами, маркетингом, производством, операциями, логистикой, закупками, финансами, разработками новых продуктов и службой управления человеческими ресурсами. Планирование ресурсов предприятия — это прямое расширение и развитие планирования ресурсов производства (Manufacturing Resource Planning) и как таковое обладает всеми его возможностями. ERP превосходит по мощности MRP II в части: а) применения единого комплекса инструментов планирования ресурсов для всего предприятия; б) интеграции в режиме реального времени (или близко к нему) данных по продажам, операциям и финансам и в) распространения подхода планирования ресурсов к расширенной (Extended) цепи поставок клиентов и поставщиков.

Планирование ресурсов производства (Manufacturing Resource Planning — MRP И) — См.: Планирование ресурсов предприятия (Enterprise Resource Planning).

Плановая спецификация (Planning Bill of Material) — искусственно созданная группа номенклатурных позиций в формате спецификации, использующаяся для облегчения прогнозирования и главного календарного планирования.

Подгруппа (Subfamily) — См.: Подгруппа продуктов (Product Subfamily).

|

Приложения |

![]() Подгруппа продуктов (Product Subfamily) — элемент планирования, иногда используемый в объемном планировании продаж и операций (Executive S&OP), который дает более детальную картину, чем группы продуктов, но не до мелкого масштаба конкретных продуктов. Группа продуктов А, например, может состоять из трех подгрупп — Al, А2, АЗ, — каждая из которых может состоять из дюжины или около того конкретных продуктов. См.: Группа продуктов (Product Family).

Подгруппа продуктов (Product Subfamily) — элемент планирования, иногда используемый в объемном планировании продаж и операций (Executive S&OP), который дает более детальную картину, чем группы продуктов, но не до мелкого масштаба конкретных продуктов. Группа продуктов А, например, может состоять из трех подгрупп — Al, А2, АЗ, — каждая из которых может состоять из дюжины или около того конкретных продуктов. См.: Группа продуктов (Product Family).

Потребление прогноза (Forecast Consumption) — процесс замены неопределенного будущего спроса (прогноза) известным будущим спросом (в основном заказами клиентов).

|

260 |

![]() Предварительное совещание (Pre-Meeting) — предварительное совещание, проводящееся до совещания руководства (Exec Meeting).

Предварительное совещание (Pre-Meeting) — предварительное совещание, проводящееся до совещания руководства (Exec Meeting).

На этом совещании встречаются ключевые представители служб продаж и маркетинга, операций, финансов и разработок новых продуктов, чтобы составить рекомендации, которые будут рассмотрены на совещании руководства по объемному планированию продаж и операций (Executive S&OP Session).

Прогноз (Forecast) — См.: Прогноз продаж (Sales Forecast).

Прогноз номенклатуры (Mix Forecast) — прогноз по конкретным продуктам. Иногда называется детальным прогнозом. Он используется для календарного планирования в краткосрочной перспективе для заводов и поставщиков (и может требоваться для определенных уникальных покупных номенклатурных позиций с длительным циклом поставки).

Прогноз объемов (Volume Forecast) — прогноз для группировок продуктов, таких как группы продуктов, классы и т. п. Называется также агрегатным прогнозом или прогнозом по группам продуктов и используется при планировании продаж, планировании мощностей (Capacity Planning) заводов и поставщиков, а также для финансовых анализа и прогнозов.

Прогноз продаж (Sales Forecast) — прогноз ожидаемого будущего спроса.

Прогнозируемые складские запасы (Projected Available Balance) —

Баланс запасов, прогнозируемый на будущее. Это — скользящая сум

ма наличных запасов минус потребности плюс запланированные по графику поставки и (обычно) плановые заказы.

«Проектирование-на-заказ» (Design-to-Order) — стратегия выполнения заказов, требующая начинать детальное проектирование продукта после получения заказа клиента. Это часто используется в компаниях, производящих сложные, специально проектируемые, уникальные продукты. См.: «Завершение-на-заказ» (Finish-to - Order), «Производство-на-заказ» (Make-to-Order), «Производ - ство-на-склад» (Make-to-Stock).

Проектная длительность цикла (Engineered Cycle Time) — в бережливом производстве (Lean Manufacturing) мощность ресурса, измеренная временем, необходимым для изготовления одной единицы продукта. Проектная длительность цикла, равная 20, означает, что ресурс способен производить одну единицу продукта каждые 20 секунд. См.: Время такта (Takt Time).

|

261 |

![]() «Производство-на-заказ» (Make-to-Order) — стратегия исполнения заказов, при которой продукт изготавливается после получения заказа клиента. Конечный продукт обычно представляет собой комбинацию стандартных номенклатурных позиций и спроектированных для данного заказчика номенклатурных позиций с целью удовлетворения требованиям, указанным в заказе клиента. См.: «Проектирование-на-заказ» (Design-to-Order), «Завершение-на-заказ» (Finish-to-Order), «Производство-на-склад» (Make-to-Stock).

«Производство-на-заказ» (Make-to-Order) — стратегия исполнения заказов, при которой продукт изготавливается после получения заказа клиента. Конечный продукт обычно представляет собой комбинацию стандартных номенклатурных позиций и спроектированных для данного заказчика номенклатурных позиций с целью удовлетворения требованиям, указанным в заказе клиента. См.: «Проектирование-на-заказ» (Design-to-Order), «Завершение-на-заказ» (Finish-to-Order), «Производство-на-склад» (Make-to-Stock).

|

Приложения |

![]() «Производство-на-склад» (Make-to-Stock) — стратегия исполнения заказов, при которой продукты завершается изготовлением до получения заказа клиента. Заказы клиентов обычно выполняются из существующих запасов готовой продукции. См.: «Проектирование-на - заказ» (Design-to-Order), «Завершение-на-заказ» (Finish-to-Order), «Производство-на-заказ» (Make-to-Order).

«Производство-на-склад» (Make-to-Stock) — стратегия исполнения заказов, при которой продукты завершается изготовлением до получения заказа клиента. Заказы клиентов обычно выполняются из существующих запасов готовой продукции. См.: «Проектирование-на - заказ» (Design-to-Order), «Завершение-на-заказ» (Finish-to-Order), «Производство-на-заказ» (Make-to-Order).

Профиль загрузки (Load Profile) — См.: Список ресурсов (Bill of Resources).

Пэйсмэйкер (Pacemaker) — в среде бережливого производства (Lean Manufacturing) — точка, для которой формируется график работы. Компоненты, изготавливаемые выше по течению, до пэйсмэйкера, «вытягиваются» графиком завершения операций для пэйсмэйкера. Ниже по течению процесса, после пэйсмэйкера, работа течет по принципу «первый пришел — первый ушел».

Разброс (Variability) — в широком смысле — это величина, на которую отдельные элементы временного ряда отклоняются от среднего значения. В некоторых случаях разброс случаен и внутренне присущ наблюдаемому процессу. См.: Ошибка прогноза (Forecast Error).

Ресурс (Resource) — те вещи, которые создают добавленную ценность для продукта в процессе его производства и/или поставки.

«Сборка-на-заказ» (Assemble-to-Order) — См.: «Завершение-на-за - каз» (Finish-to-Order).

Связанные ресурсы (Aligned Resources) — ресурсы, которые очень близко связаны с группами продуктов. Например, все производство группы продуктов А осуществляется департаментом 1, причем департамент 1 не производит продукты других групп; сходным с этим образом все производство группы В осуществляется департаментом 2 и т. д. Определение будущей потребности в мощностях для связанных ресурсов является более простой задачей, чем для матричных ресурсов. См.: Матричные ресурсы (Matrix Resources).

Семья (Family) — См.: Группа продуктов (Product Family).

Систематическая ошибка прогноза (Bias) — величина ошибки прогноза, накопившаяся за определенное время (со знаком плюс или минус). Эта величина служит показателем постоянного завышения либо занижения прогноза. См.: Сумма отклонений (Sum of Deviations — SOD).

Складской остаток (наличный запас) (On-Hand Balance) — величина физически имеющихся на складе запасов, исчисляется независимо от принятых заказов клиентов.

Скользящая сумма ошибки прогноза (Running Sum of Forecast Error — RSFE) — сумма ошибки прогноза нарастающим итогом за определенное время со знаком плюс или минус. Сама по себе является показателем систематической ошибки прогноза (bias). Называется также суммой отклонений (Sum of Deviations — SOD).

Совещание руководства (Exec Meeting) — кульминационный шаг ежемесячного цикла объемного планирования продаж и операций (Executive S&OP). Совещание руководства является совещанием по принятию решений, в нем участвуют президент/генеральный директор со своим штатом работников и другие ключевые фигуры.

Сортировка по времени (Time Phasing) — процесс представления будущих спроса и поставок в разрезе периодов времени.

Список ресурсов (Bill of Resources) — список важных ресурсов, требующихся для производства и поставки данного продукта или группы продуктов. Используется в планировании потребностей в ресурсах (Resource Requirements Planning) и укрупненном планировании потребностей в мощностях (Rough-Cut Capacity Planning).

Среднее (Mean) — среднее арифметическое значение нескольких величин.

Среднее абсолютное отклонение (Mean Absolute Deviation — MAD) —

Среднее из абсолютных величин отклонений наблюдаемого параметра от некоторого ожидаемого значения. MAD может быть вычислено на основе наблюдения как среднеарифметическая величина этих наблюдений.

Стратегии спроса/поставок (Demand/Supply Strategies) — положение по каждой группе продуктов, определяющее то, где компания «встречает клиента» в связи с этим продуктом, а также ее цели по уровню

обслуживания и целевого уровня запаса готовой продукции или обязательств по поставкам. Например, для группы продуктов А — группы производства-на-склад (т. е. отгрузка клиенту осуществляется из запасов готовой продукции) целевой показатель уровня обслуживания попозиционно составляет 99,5% и целевой уровень запасов готовой продукции равен десятидневным поставкам.

Страховое время (Safety Time) — техника в MRP, когда материал планируется к прибытию ранее даты потребности в нем. Разница между датой потребности и датой запланированного поступления на склад называется страховым временем.

Страховой запас (Safety Stock) — запас, созданный для защиты на случай колебаний спроса и/или поставок.

Сумма отклонений (Sum of Deviations — SOD). — См.: Скользящая сумма ошибки прогноза (Running Sum of Forecast Error).

Супермаркет (Supermarket) — в бережливом производстве (Lean Manufacturing) установленная величина запасов (готовой продукции или незавершенного производства), которая позволяет процессу вытягивания (Pull) функционировать тогда, когда спрос не абсолютно линеен.

Точно вовремя (Just-in-Time) — предшественник бережливого производства (Lean Manufacturing).

|

263 |

![]()

|

Приложения |

![]() Укрупненное планирование потребности в мощностях (Rough-Cut Capacity Planning). См.: Планирование потребности в ресурсах (Resource Requirements Planning).

Укрупненное планирование потребности в мощностях (Rough-Cut Capacity Planning). См.: Планирование потребности в ресурсах (Resource Requirements Planning).

Управление спросом (Demand Management) — функции прогнозирования продаж, регистрации заказов клиентов (Customer Order entry), обещаний по заказам клиентов (Customer Order Promising), определения потребностей центров дистрибуции, межзаводских заказов (Interplant Orders), потребностей в поставках сервисных и расходных материалов (Service and Supply Item). Управление доступным для обещания (Available-to-Promise) и аномальным спросом (Abnormal Demand) играет важную роль в эффективном управлении спросом.

Управление цепями поставок (Supply Chain Management) — планирование, организация и управление действиями в цепи поставок.

Уровень обслуживания позаказно (Order Fill Rate) — процент заказов клиентов, отгруженных вовремя и в полном объеме, относительно общего числа заказов. Уровень обслуживания позаказно представляет собой более требовательную оценку показателя поставок клиентам, чем уровень обслуживания попозиционно (Line Fill). Например, если одна из двадцати позиций заказа клиента не в наличии, то уровень обслуживания позаказно будет нулевой. А уровень обслуживания попозиционно для этого примера будет равен 95%. См.: Уровень обслуживания попозиционно (Line Fill Rate).

Уровень обслуживания попозиционно (Line Fill Rate) — процент строк заказов, отгруженных вовремя и в полном объеме. См.: Уровень обслуживания позаказно (Order Fill Rate).

Финансовое планирование (Financial Planning) — процесс разработки прогнозов в стоимостном выражении для доходов, издержек, потоков наличности, других изменений активов и пр.

Финансовый интерфейс (Financial Interface) — процесс увязки финансовой информации и операционной информации. Благодаря этому процессу бизнес может оперировать одним и только одним набором цифр в противоположность ситуации, когда операции используют данные, отличающиеся от данных, используемых финансами.

Формирование-на-заказ (Build-to-Order) — термин, популяризованный компанией Dell Computer; он имеет то же значение, что и «За - вершение-на-заказ» (Finish-to-Order) и «Сборка-на-заказ» (Assemble-to-Order). См.: «Завершение-на-заказ» (Finish-to- Order).

|

Приложения |

![]() Цепь поставок (Supply Chain) — организации и процессы, участвующие в преобразовании начальных сырья и материалов через производство и дистрибуцию до приобретения готового продукта конечным потребителем.

Цепь поставок (Supply Chain) — организации и процессы, участвующие в преобразовании начальных сырья и материалов через производство и дистрибуцию до приобретения готового продукта конечным потребителем.

Частота прогноза (Forecast Frequency) — как часто прогноз полностью пересматривается и обновляется. Обычная частота — раз в месяц.

Эффективный ответ потребителю (Efficient Consumer Response —

ECR) — подход, при котором розничная торговля, дистрибьютор и торговые партнеры поставщика работают вместе над устранением излишних издержек в цепи поставок с целью повышения эффективности вывода на рынок новых продуктов, мерчандайзинга, продвижения продуктов и пополнения запасов.

|

|

|

Тысячи единиц |

|

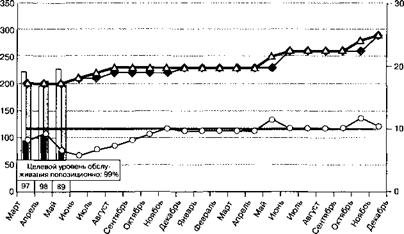

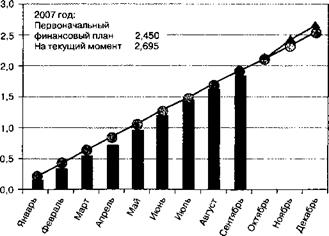

Компания «Превосходные изделия». План продаж и операций для средних изделий «производство-на-склад» |

|

2007 |

|

2008 |

|

Запасы (дней поставок) |

| | Фактические продажи О Фактические операции В Фактические запасы (дней поставок)

Ф Новый прогноз

-ф-— Новый план операций - О— Планируемые запасы (дней поставок) —- Целевой уровень запасов (дней поставок)

РИСУНОК П.9.1

График № 1

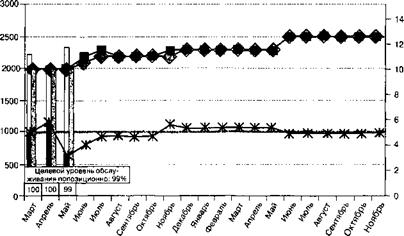

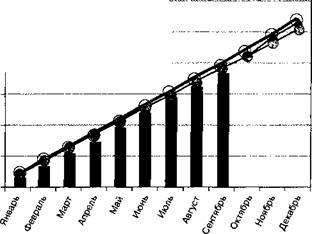

План продаж и операций для больших изделий «производство-на-заказ»

|

Приложения |

|

Обязательства по поставкам (недели) |

|

|

|

|

|

|

РИСУНОК П.9.2

График № 2

Компания «Превосходные изделия».

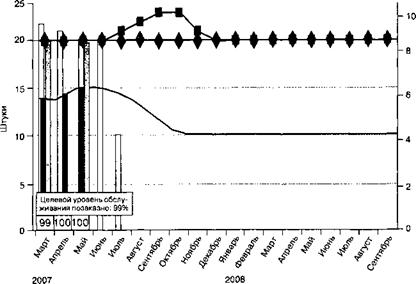

План продаж и операций для улучшенных изделий «завершение-на-заказ»

|

|

|

Штуки |

|

Запасы (дней поставок) |

|

2007 |

![]() 2008

2008

|

|

||

|

|||

|

|||

|

|||

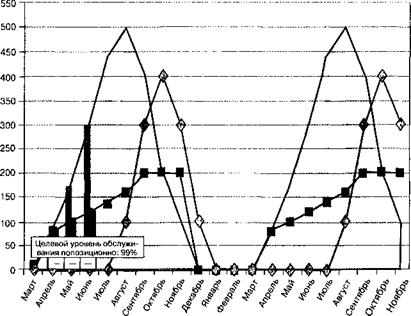

Компания «Превосходные изделия План продаж и операций для рождественских изделий «производство-на-склад» (с сезонностью)

|

Приложения |

|

|

||

|

|||

|

|||

РИСУНОК П.9.4

График № 4

|

Приложения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[1] Рано или поздно спрос и поставки будут сбалансированы. Вы можете это сделать, а можете позволить дисбалансу расти, возлагая ответственность за баланс на другую сторону. Скажем, эго может быть страдающий от него клиент — когда спрос хронически превышает поставки — или это будет банк, если наши запасы «вываливаются» из-под крыши по причине продолжающегося перепроизводства и избыточных закупок, а ваша кредитная линия находится на грани исчерпания.

[2] Некоторые исследователи предсказывают, что «планирование продаж и операций» станет следующим термином после терминов «планирование ресурсов производства» (MRP) и «планирование ресурсов предприятия» (ERP).

[3] Kanban/Demand Pull. — Примеч. науч. ред.

[4] Это относится к практике невыполнения завершающих операций над продуктом до тех пор, пока не будет получен заказ клиента, а после его получения — к практике выполнения этих операций за короткое время. Поблагодарим за эту практику Dell Computer.

[5] Многие котирующиеся на бирже компании работают по принципу «обещай осторожно, превосходи ожидания» («Under-promise and over-deliver»). Они используют два набора цифр: один — для Уолл-стрит, он содержит планы, которые компания собирается реализовать, а другой — для внутреннего пользования — с «расширенными» целями, многие из которых полностью реализованы быть не могут. Отлично. Они начинают с одним набором внутренних цифр — «расширенными» целями, — и как раз об этом мы здесь и говорим.

[6] Чтобы узнать больше об отом отличии, см.: Thomas Н. Davenport, Mission Critical — Realizing the Promise of Enterprise Systems (Boston: Harvard Business School Press, 2000) и Thomas F. Wallace и Michael H. Kremzar, ERP: Making It Happen — The Implemented Guide to Success with Enterprise Resource Planning (New York: John Wiley & Sons, Inc., 2001).

[7] «Game Planning», David Rucinski. Production and Inventory Management Journal, First Quarter 1982, pp. 63-68.

[8] Систематическая ошибка прогнозирования (bias) в данном контексте относится к прогнозам, которые стабильно выше или стабильно ниже фактических продаж. Это худшая форма ошибки прогноза.

* В этой книге мы будем использовать термин «план операций», а не термин «план производства», поскольку он более общий и лучше описывает операционную среду XXI в.

ЖуїїОсш винуаосшнуц-и о-юниэязо уми-іоі/ и Усіліхлсіїз £ еаещ

[10] Подмножества « производства-на-заказ» называются «проектирование-на-ааказ» (Design - Ю-ОгсЬг или Епйтее1Чо-Огс1ег), Это — для продуктов, чья подробная конструкция даже неизвестна до момента получения заказа клиента. Продукты данного типа - ото обычно крупное, специализированное, сложное оборудование, часто уникальное, Для планирования продаж и операций это рассматривается схожим с «производством-на-заказ» образом.

[11] За некоторыми исключениями, которые здесь не принципиальны.

[12] Для более подробного ознакомления см. новую книгу Кена New Product Forecasting: An Applied Approach, 2006, Armonk, NY: М. E. Sharpe.

[13] Этот материал преимущественно взят из Sales & Operations Planning — Best Practices, John Dougherty and Christopher Gray, 2006, Victoria, BC: Trafford Publishing.

[14] Одно из базовых правил менеджмента никто не отменял: отвечать за исполнение плана должны те самые люди, которые его разрабатывали.

[15] Недостаточная загрузка может иногда создавать большие проблемы, даже большие, чем перегрузка.

[16] По-другому этот процесс называется «укрупненное планирование потребности в мощностях» (Rough-Cut Capacity Planning). Мы выбрали название, приведенное в тексте, поскольку оно действительно выглядит более современным в эру аутсорсинга, производства по контракту и т. п.

[17] Единственная составляющая прогноза спроса, обычно не входящая в компетенцию менеджеров по продажам/маркетингу, — это межзаводской спрос, относящийся к компетенции группы цепей поставок, которая иногда называется управлением по логистике (Logistics) или управлением планирования материалов (Materials Management).

[18] Начиная с этого момента мы будем использовать слово «таблица» для обозначения как собственно таблицы, так и извлекаемых из этой таблицы графиков.

[19] Мы используем здесь термин «операции» в широком смысле: производство, цепи поставок, закупки, логистика, дистрибуция, а также те, кто отвечает за планирование и составление календарных расписаний производителей по контракту и других внешних поставщиков услуг для продуктов и компонентов.

[20] Обычно это совещание ведет руководитель процесса объемного планирования продаж и операций.

Шаг 1

Сбор данных

[21] Настоящее наименование компании было скрыто по инициативе авторов.

[22] Делать параллельно с существующей практикой.

[23] Другой важный элемент данных для многих компаний — это данные извне компании, скажем доля рынка, экономический обзор для ее отрасли и пр.

[24] Мы использовали в этой таблице число, равное 20 дням в каждом месяце. Многие компании здесь указывают реальное количество рабочих дней в каждом месяце.

[25] Для большинства раскрытых в данной главе тем введение было сделано в части I. Здесь мы рассматриваем их более подробно.

[26] При «завершении-на-заказ» или «производстве-на-заказ» статистическое прогнозирование и другие статистические методы часто играют меньшую роль.

[27] Sales Forecasting: A New Approach, 2002, Т. F. Wallace & Company.

[28] Конечно, это не относится к «завершению-на-заказ». В этом случае практически нет прогнозов по номенклатуре (БКи).

[29] Для большинства раскрытых в данной главе тем введение было сделано в части I. Здесь мы рассматриваем их более подробно.

[30] Мы полагаем, что посещение этого совещания всей командой внедрения — хорошая идея. При этом каждый участник совещания показывает свою часть процесса. Это демонстрирует руководству широкое вовлечение в процесс и приверженность ему, другими словами, что члены команды внедрения «держат процесс в своих руках».

РИСУНОК 15.2

Ежемесячный процесс объемного планирования продаж и операций

[31] Обычно предварительное совещание должно занимать не более чем полдня. Однако в первые месяцы внедрения оно может длиться дольше.

[32] Настоящее наименование компании было скрыто по ее инициативе.

[33] Использование здесь слова «первоначальное» означает, что потом нужно будет сделать еще кое-что. Так и есть, дополнительно этот вопрос рассматривается в главе 18.

ЭээПОсш 8 80іхл&0сіи иилси хэээ эинзu■av9off 91 еаещ

[34] Это также может быть ценно и для предварительного совещания, а равно и для других совещаний.

[35] Более подробно об этом можно прочитать в «Sales & Operations Planning: The Self-Audit Workbook». Там содержатся проверочный лист и указания для оценки процесса. Он включает проверочный лист не только для объемного планирования продаж и операций, по также и для прогнозирования продаж и главного календарного планирования. Эта рабочая книга (Workbook) доступна на Www. tfwallace. com/

[36] Обсуждения подобного рода побуждают компании исследовать, а потом и внедрять отсрочку — с огромными выгодами для себя.

[37] Это — проекция будущего результата в финансовых терминах.

[38] В главе 1 мы указывали, что некоторые торгующиеся на бирже компании используют два набора цифр: один — для Уолл-стрит, содержащий планы, которые ожидается реализовать, а другой — для внутреннего употребления, с завышенными целями, которые или могут, или не могут быть достигнуты полностью. Далее мы говорим, что они работают по одному набору внутренних цифр — с завышенными целями. Это примечание относится к данной дискуссии, план с завышенными целями — это бизнес-план.

[39] Фиктивная корпорация, подобная множеству реально существующих.

[40] Зачастую с трудом добытые средним менеджментом данные, подготовленные ответы, разработанные процессы и т. д. «заворачиваются» группой руководителей из-за того, что они вообще не знакомы с концепцией, не вовлечены в процесс, не понимают происходящего.

[41] Для тех, кто интересуется более развернутым пониманием рисков в цепях поставок, мы рекомендуем книгу «The Resilient Enterprise» by Yossi Sheffi, 2005, Cambridge, MA: MIT Press.

[42] Обратной стороной скачка спроса является падение спроса, яркий пример которого представляет собой история с «Тайленолом» (Tylenol) в начале 80-х гг. XX в. От приема «Тайленола», в который был добавлен цианид, умерли люди и спрос упал до нуля. Никто не хотел покупать «Тайленол». Поставки тоже упали до нуля, поскольку Johnson & Johnson утилизировала все запасы. Тем самым спрос и поставки были в состоянии баланса, и восстановление после сбоя — по крайней мере, с нашей точки зрения — скорее должно представлять собой запуск нового продукта, включая разработку нового продукта и нового дизайна упаковки.

[43]Journal of Business Forecasting, Summer 2007.

[44] «Размах прогноза», содержащий как верхнюю, так и нижнюю его границу, обычно считается предпочтительным для вывода на рынок новых продуктов по сравнению с одиночным «точечным» прогнозом.

[45] Наименование компании было изменено по ее просьбе.

[46] Для полного рассмотрения данной темы обратитесь к серии «The Memory Jogger», опубликованной GOAL/QPC, Methuen, MA: Www. eoq. org/Goalqpc. htm

[47] Если вы подумали, что та же логика применяется для расчета величины страхового запаса, вы правы, однако мы здесь говорим не об этом.

[48] Характерная причина (Common Cause) и специальный случай (Special Cause) — термины TQM (глобального управления качеством). Характерная причина относится к обычным, в целом предсказуемым событиям; специальный случай — случайное, в основном неожиданное, событие.