Электрогидравлический эффект и его применение в промышленности

Электрогидравлическое устройство для погружения полых свай

Электрогидравлическое дробление является новым способом измельчения различных материалов, позволяет получать заданную степень измельчения при определенном гранулометрическом составе продукта и обладает высокой избирательностью дробления [4, 5, 7].

Электрогидравлические устройства для дробления в отличие от механических дробилок не имеют движущихся частей, изготовляются из обычной конструкционной стали, а их корпус практически не изнашивается при работе. При работе эти устройства не образуют пыли, занимают сравнительно небольшие производственные площади и допускают совмещение в них процессов дробления, смешения и флотации материалов. Рабочей средой в электрогидравлических дробилках может служить любая жидкость (в основном техническая вода).

Технологический процесс электрогидравлического дробления легко поддается автоматизации, для обслуживания электрогидравлических дробилок не требуется большого числа высококвалифицированных рабочих. В электрогидравлических дробилках можно дробить и измельчать практически любые материалы: горные породы, уголь,'асбест, слюду, бумагу, цемент, зерно, торф, грубые корма, хрупкие металлы, разрушать микроорганизмы, выделять алмазы из кимберлитов, обрабатывать почву и произ

водить другие работы. Дробилки получают все более широкое распространение во всех областях народного хозяйства.

При конструировании и эксплуатации электрогидравлических дробилок следует руководствоваться факторами, влияющими на КПД процесса дробления материалов, методами и приемами электрогидра'влической обработки, изложенными в гл. 1—3. Так, при определении размеров поверхностей электродов следует использовать метод получения сверхдлинных разрядов в ионо - нроводящих жидкостях и руководствоваться методом управления потерями. Для усиления направленного действия электрогидравлических ударов на материал применять отражатели.

При эксплуатации электрогидравлических дробилок в целях вывода электрогидравлического устройства на оптимальный режим работы необходимо использовать метод «грязного забоя», а для увеличения зоны эффективного дробления метод автоматического распределения разрядов [4, 5], при конструировании и эксплуатации дробилок — резонансный метод разрушения материалов [42].

Из особенностей процессов электрогидравлического дробления следует, что КПД самой дробилки будет тем выше, чем более мелкие фракции материала предназначена она выдавать и чем мельче размеры фракций исходного материала. Это объясняется тем, что искра отдает энергию своей поверхностью, а следовательно, чем плотнее материал окружает зону разряда (чем он более измельчен), тем рациональнее и полнее расходуется выделяемая каналом разряда энергия. В связи с этим электрогидравлический метод дробления на крупные фракции оказывается менее выгодным по сравнению с существующими методами .дробления и, наоборот, с увеличением степени измельчения электрогидравли- ческое дробление становится наиболее выгодным методом. ,

Отсюда также следует, что при малой длине искры невозможно обеспечить быстрое и надежное контактирование с большими по размерам кусками материала.

Таким образом, длина 'искры в любой дробилке должна быть приведена в соотношение с размерами загружаемых в нее кусков материала. Опыт показал, что для дробилок большого диаметра длина искры не должна быть меньше 1 /з диаметра наибольших по размерам - кусков загружаемого материала. Для дробилок небольшого диаметра (с относительно малой возможной длиной искры) длина искры может быть больше этой нормы.

В силу ряда особенностей протекания электрогидравлического разряда в жидкости практические оптимальные режимы дробления материалов [4] в электрогидравлических дробилках с наибольшим значением механического КПД наступают при данной длине искры (/ = const) в любой емкости С при соотношении

^opt ^ ^mim

Где f/opt — напряжение при оптимальном режиме, кВ; Umin— мини - малъное лробивное напряжение, кВ; &— эмпирический коэффициент, & = 1,2-=- 1,3.

Кроме того, значение механического КПД будет тем выше, чем меньше индуктивность разрядного контура, ближе к нейтральному параметр pH технической воды, выше напряжение, длиннее искра и меньше длительность искрового разряда. Все эти параметры следует приближать к максимальным значениям, которые можно получить на практике.

Различные типы электрогидравлических дробилок классифицируются прежде всего в зависимости от типа материала^ подвергаемого электрогидравлической обработке. Каждому типу материала соответствует и свой метод дробления:

1) дробилки. для твердых непроводящих материалов (камня, цемента, фарфора); дробление производится методом «внутреннего удара» [25];

2) дробилки для твердых хрупких проводящих материалов (твердых сплавов, карбидов); дробление производится методами «совместного дробления» и «внешнего удара» [47, 48];

3) дробилки для упругих, волокнистых и эластичных материалов (бумаги, резины, древесины, торфа и других органических материалов); дробление наиболее целесообразно производить методами «воздушной кавитации» и «пузырьковой кумуляции» [43, 53].

Разработаны также способы и устройства для дробления металлургических шлаков и кимберлитов, коллоидного измельчения металлов и их соединений, коллоидного обогащения руд и бесшахтной добычи полезных ископаемых [4, 5, 8, 9]. Все типы дробилок различаются также по степени измельчения материалов до фракций определенного размера (щебеночные, песчаные, коллоидные) и конструктивно — в зависимости от расположения положительного электрода, которое может быть верхним, боковым или нижним. Отрицательным электродом почти всегда является корпус дробилки. Загрузка материала также может быть верхней, нижней и боковой.

Все электрогидравлические дробилки могут работать и как смесители, а некоторые из них кроме дробления могут осуществлять и процесс флотации.

Дробильные агрегаты конструктивно м-огут быть выполнены и совмещенными. В этом случае они заключаются в один общий корпус с несколькими электродами и общим загрузочным устройством.

Электрогидравлические дробилки для твердых нетокопрово - дя^их материалов. Наибольшее распространение получили дробилки, использующие метод электрогидравлического дробления «внутренним ударом». Сущность метода заключается в том, что дробление производится внутри объема жидкости, заполненного обрабатываемым материалом, под действием электрогидравлических ударов [4, 5].

|

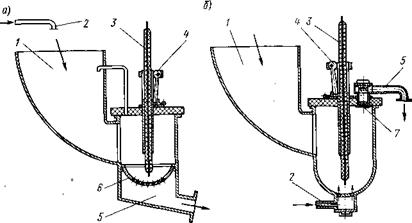

Рис. 5.12. Электрогидравлические дробилки для дробления твердых материалов на крупные (а) и мелкие фракции (б); 1 — загрузочный бункер; 2 — подача воды; 3 — положительный электрод; 4 — зажим для регулировки длины рабочего искрового промежутка; 5 — выход готового продукта; 6 — днище дробилки (отрицательный электрод); 7 — фильтр |

Электрогидравлические дробилки для этих целей [25] состоят из корпуса с установленными в нем одной или несколькими парами электродов. Корпус дробилки может быть различной формы (в виде многогранника или тела вращения). Одним из электродов, как правило, является корпус дробилки, а вторым — изолированный металлический стержень. Днище или стенка корпуса дробилки имеет калиброванные отверстия, а для тонкого дробления ее выходной патрубок снабжается фильтром с калиброванными отверстиями, диаметр которых соответствует верхнему пределу крупности частиц готового продукта.

На рис. 5.12, а изображена электрогидравлическая дробилка для крупного дробления (щебеночная). В загрузочный бункер непрерывно подают подлежащий обработке материал, а по трубопроводу — рабочую жидкость (воду) с таким расчетом, чтобы уровень воды в бункере был постоянным. Материал, заполняющий объем рабочей камеры, дробится под действием электрогидрав- лических ударов, возникающих в зоне разряда. Удаление обработанного материала из корпуса в выходной бункер осуществляется как действием самих электрогидравлических ударов, так и течением рабочей жидкости через отверстия днища.

Опыт показал, что наиболее рациональная максимальная крупность выдаваемого дробилкой материала не должна превышать 25—35 мм. Использование гидротранспорта в щебеночных дробилках для удаления раздробленного материала нерационально, так как вызывает большой расход воды, поэтому для этого применяют ковшовый элеватор. Сменой днищ с разными диамет

рами выходных отверстий можно изменять среднюю крупность помола.

На рис. 5.12, б изображена электрогидравлическая дробилка для тонкого дробления — измельчения. Трубопровод подачи рабочей жидкости этой дробилки расположен под днищем корпуса, а в крышке корпуса установлен патрубок, снабженный фильтром для удаления готового продукта. Транспортирование готового продукта производится восходящим потоком рабочей жидкости.

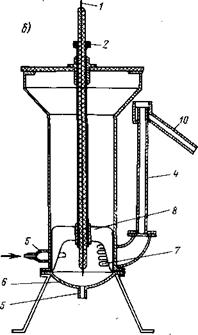

Песчаные дробилки, например с нижним электродом, (рис. 5.13), предназначены для дробления материалов на фракции не крупнее 1,0—8 мм. Крупность фракций задается, как и в щебеночных дробилках, диаметром выходных отверстий полусферического днища. Транспортирование раздробленного материала из корпуса дробилки может быть принудительным или гидравлическим. Такие дробилки при дроблении гранита (крепостью

11 —12, по Протодьяконову) от кусков размерами 50—100 мм

До песка не крупнее 3 мм расходуют 6—7 кВт-ч энергии на

|

Рис. 5.13. Электрогидравлическая. песчаная дробилка с нижним электродом: 1 — загрузочная воронка; 2 — корпус дробилки; 3 — фиксатор — локализатор разряда; 4 — отверстия в корпусе дробилки; 5 — приемный бункер; 5 — лоток; 7 — центральный электрод; 8 — подвод воды |

1 т раздробленного продукта [4, 9].

1 т раздробленного продукта [4, 9].

Дробилки коллоидного типа могут измельчать материалы на фракции от 1—2 мм до долей микрона. Тонкость измельчения задается скоростью восходящего потока воды, регулируемого в самых широких пределах. В коллоидных дробилках с верхним электродом и верхней подачей материала (рис. 5.14, а) раздробленный материал водой выносится из зоны дробления, поднимается, и через отверстия в корпусе дробилки поступает в классификатор, где разделяется по крупности восходящим потоком ■ жидкости. Далее конечный продукт обработки через отверстия классификатора поступает в бункер, откуда по верхнему лотку выдается наружу для использования или дальнейшей классификации (например, в се-

|

|

|

Рис. 5.14. Электрогидравлические коллоидные дробилки с верхним электродом: а — со стационарным классификатором; б — со сменным классификатором; 1 — коаксиальный центральный электрод; 2 — второй полюс тока; 3 — отверстия классификатора; 4 — классификатор; 5 — подвод воды; 6 — днище дробилки; 7— отверстия в корпусе дробилки; 8 — токопроводы; 9 — загрузочная воронка; 10 — выход готового Продукта |

Рии отстойников или фильтров). Коаксиальный центральный электрод укреплен вверху дробилки на планке из изоляционного материала. Второй полюс тока через токопроводы подается на днище дробилки [4].

Рии отстойников или фильтров). Коаксиальный центральный электрод укреплен вверху дробилки на планке из изоляционного материала. Второй полюс тока через токопроводы подается на днище дробилки [4].

Коллоидная дробилка (рис. 5.14,6) имеет верхний электрод, верхнюю загрузку и боковой выносной сменный классификатор, который допускает измельчение в очень большом диапазоне крупностей. Изменяя сечение трубы сменного классификатора, можно при небольшом расходе воды в очень широком диапазоне изменять скорость восходящего потока, а следовательно, и крупность измельчения. Этот вариант дробилок практически может выдавать при любой степени помола пульпу с очень малым содержанием воды, что в некоторых случаях имеет существенное значение. Материал, непрерывно загружаемый через воронку, измельчается в зоне дробления и через отверстия выносится водой в сменный классификатор. Через приемный бункер материал из сменного классификатора в виде пульпы по трубе выдается наружу [4].

Значительно улучшает работу дробилок фильтр-классификатор в виде решетки, установленный наклонно внутри корпуса дробилки. Над стыком нижнего края решетки с корпусом расположено сквозное отверстие, соединенное трубопроводом с загрузочным бункером, в которое вмонтирован эжектор. Это значительно повышает интенсивность циркуляции обрабатываемого материала внутри рабочего пространства зоны дробления и облегчает выгрузку готовых фракций материала. При этом частицы материала, имеющие заданную крупность, а также те частицы, крупность которых меньше заданной, под действием электрогидравлических ударов, вибрации и давления материала, находящегося в бункере, поднимаются вместе с восходящим потоком за пределы зоны дробления, проходят сквозь решетку и выносятся наружу. Те из них, которые крупнее заданных, по решетке скатываются вниз и затем по трубопроводу опять попадают в загрузочный бункер.

Дальнейшие исследования позволили повысить качество сверхтонкого помола и увеличить производительность электрогидравлических дробилок этого типа за счет использования предложенного метода дробления материалов «на воздух». Сущность метода заключается в том, что выход электрогидравлически обработанного материала из отверстий донышка дробилки производится не в жидкость, а в воздух или даже вакуум. При устранении сопротивления жидкости производительность дробилки увеличивается, а качество измельчаемого материала улучшается, так как снижается переизмельчение материала, имеющее место при некоторых видах электрогидравлического дробления.

Дробилки выборочного типа предназначены для выборочного дробления материалов, осуществляемого в процессе их гидротранспортирования. При гидротранспортировании (например, гравийной массы из карьера или грунта землесосом) в составе пульпы попадаются крупные камни (галька), представляющие опасность для работы насосов. Дробилка указанного ти^а, включенная в пульпопровод до насоса, предотвращает попадание в насос камней, которые могут вывести насос из строя. Эта же дробилка может гарантировать заданный верхний предел крупности материала, проходящего по пульпопроводу.

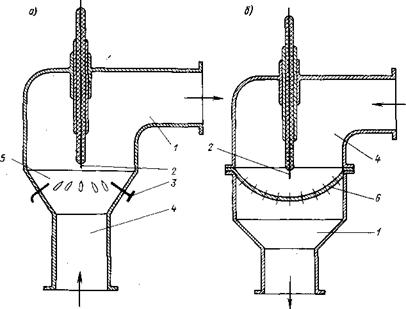

Один из вариантов дробилок этого типа (рис. 5.15, а) имеет верхний электрод и нижнюю подачу материала [4]. Пульпа, содержащая крупные куски камня, поступает вместе с водой снизу по трубопроводу, имеющему расширение — камеру, в нижней части которой за счет резкого перепада скорости зависает весь крупный каменный материал, подлежащий дроблению, в то время как остальной материал уносится потоком воды в трубопровод. Взвешенная крупная фракция непрерывно дробится «на весу» до тех пор, пока крупность полученных после дробления фракций не окажется лежащей в пределах нормы, задаваемой скоростью восходящего потока. Такие фракции немедленно уносятся водой по трубопроводу к месту назначения. Верхний

|

Рис. 5.15. Электрогидравлические выборочные дробилки : а — с нижней подачей материала; б—с верхней подачей материала; 1 — выходная часть дробилки; 2 — центральный электрод; 3— фиксаторы; 4 — входная часть дробилки; 5 — расширенная часть трубопровода; 6—решетчатое Днище дробилки |

Электрод образует с фиксаторами рабочий искровой промежуток. Корпус дробилки заземлен и является вторым — отрицательным — электродом.

На рис. 5.15, б изображена выборочная дробилка с верхним электродом и верхней подачей материала. Она предназначена для тех же целей, но предполагает более мелкое измельчение (на мелкий щебень или на крупный песок). Материал поступает в дробилку по трубопроводу и на сменном решетчатом днище дробится до заданной крупности фракций, проходя затем через отверстия в днище в трубопровод. Центральный электрод образует с днищем и корпусом дробилки искровой промежуток [4].

Для быстрого измельчения различных лабораторных проб массой от нескольких граммов до' десятков килограммов были также предложены достаточно простые конструкции большой и малой лабораторных (порционных) дробилок. Они состоят из корпуса-стакана с крышкой и вставленным в нее регулируемым по длине положительным электродом (второй полюс тока подается на корпус дробилки) [4].

Режимы работы электрогидравлических дробилок устанавливаются в зависимости от вида материала, размера исходных

Фракций и требований к готовой продукции. Согласно нашим представлениям о процессах, происходящих при электрогидравли - ческом дроблении, раскалывание материала на крупные куски осуществляется в основном ударной волной, квазигидростати - ческим давлением, возникающим в объеме жидкости при расширении канала разряда. При этом «запаздывающий» поток осуществляет интенсивное перемешивание и, как следствие, перетирание крупных кусков друг о друга, в результате чего появляется значительное количество мелких фракций.

Ультразвуковые колебания в жидкости, возникающие при электрогидравлическом эффекте, способны интенсивно измельчать частицы, диаметр которых сопоставим с длиной волны данной группы частот, поэтому тонкое дробление крупных кусков материала следует вести в электрогидравлических дробилках большого диаметра на мягких режимах (Л/^20 кВ; 1,0 мкФ). Если исходный материал задан в виде мелких и очень мелких фракций, дробление следует вести в электрогидравлических дробилках малого диаметра на жестких режимах (11^50 кВ; С<!0,1 мкФ). Если исходный материал состоит из самых различных по размеру фракций (как это обычно бывает на практике), электрогидравли - ческое дробление следует осуществлять непрерывно в следующей последовательности: сначала в электрогидравлических дробилках большого диаметра на мягких режимах, а затем в дробилках малого диаметра на жестких режимах. При этом дробилки должны быть связаны в единый технологический комплекс. При таком последовательном чередовании мягкого и жесткого режимов выход тонких фракций при тех же энергозатратах увеличивается до 30 %.

Важно также учитывать свойства и специфику обрабатываемого материала. Так, некоторые рыхлые, упругие материалы (мел, некоторые известняки, ломовые глины, мергели и т. п.) рациональнее всего измельчать на мягких режимах с большой длиной искры в основном за счет энергии запаздывающего потока в электрогидравлических дробилках большого диаметра с тем, чтобы измельчение осуществлялось в основном за счет интенсивного взаимного перетирания кусков материала при их соударениях друг с другом на всем протяжении радиуса действия электро-- гидравлических ударов в дробилке. Режим обработки в этом случае может быть, например, таким: С = 0,3-^2,0 мкФ;

(7 = 20-^50 кВ; /> 80 мм. Наоборот, некоторые твердые, но хрупкие материалы (кварц, стекло, алмазы и т. п.) или очень вязкие материалы (диабаз, мрамор и т. п.) следует измельчать в дробилках малого диаметра с локализованной вокруг разряда небольшой, рабочей камерой на очень жестких режима^ с относительно небольшой длиной искры в основном за счет бризантного действия энергии ударной волны. Режим обработки при этом может быть следующий: С = 0,005-^0,1 мкФ; Л/ = 50ч-80 кВ; /<;50 мм.

В тех случаях, когда даже незначительное загрязнение конечного продукта металлом дробилки будет нежелательным, электро-

Гидравлическое измельчение независимо от режима и характера материала следует вести в дробилках большого диаметра, по - - скольку в этом случае вся энергия электрогидравлических ударов будет расходоваться внутри дробилки, практически «не доходя» до ее стенок, роль «футеровки» которых станет выполнять сам материал.

Электрогидравлическому измельчению могут подвергаться материалы, ранее уже измельченные обычными способами до соответствующих пределов. Так, электрогидравлическому измельчению была подвергнута выпускаемая промышленностью (т. е. уже измельченная) «белая сажа» — наполнитель для резиновой промышленности. Оказалось, что резина, изготовленная на такой «саже», на 25 % повысила все ранее полученные показатели прочности при практически небольших затратах на осуществление «домола». Весьма перспективным подобный домол оказался и для разного рода красителей.

Электрогидравлические дробилки для хрупких токопроводящих материалов. Дробление хрупких проводящих материалов осуществить методом «внутреннего удара» практически невозможно, так как эти материалы, окружая со всех сторон рабочий искровой промежуток дробилки, закорачивают его таким образом, что разряда не возникает (ток идет через металл), а следовательно, не' возникает и электрогидравлического эффекта, -Однако опыт показал, что если к какому-либо вязкому с большим внутренним' трением и не проводящему ток материалу (например, диабазу) добавить (до 20 % от массы исходного материала) подлежащий дроблению хрупкий проводящий материал (например, карбид вольфрама) и такую смесь подвергать электрогидравлическому дроблению до крупности щебня или песка на обычных электрогидравлических дробилках, то короткого замыкания можно избежать и успешно осуществить совместное дробление этих материалов [47]. При этом измельчается либо один металл (в случае добавки его к пластмассе), либо оба компонента, затем легко разделяющиеся вследствие большой разницы их плотностей.

Процесс дробления при осуществлении этого метода, вероятно, происходит в основном за счет взаимных столкновений частиц непроводящего материала с частицами проводящего материала под действием электрогидравлических ударов, возникающих от разрядов в промежутках между проводящими частицами. При этом если основной электрогидравлический удар дробит прежде всего расположенные1 вдали от канала разряда внешние частицы проводящего материала, то кавитационный электрогидравлический удар дробит внутренние частицы, через которые ранее проходил канал разряда (рис. 5.16, а — в).

Стримеры, растущие от положительного электрода, дорастают до отрицательного электрода и образуют искровой канал разряда (рис. 5.16, а). При этом стримеры проходят через несколько частиц проводящего материала. Основная масса материала окру-

Жает со всех сторон проводящие включения, как расположенные по* линии канала разряда, так и находящиеся вдали от него. На следующей фазе процесса (рис. 5.16,6) между электродами вокруг канала разряда уже образовалась кавитационная полость, внутри которой находятся проводящие. частицы, лежавшие ранее на пути канала. Основной гидравлический удар оставил целыми частицы, лежащие на пути канала разряда, но раздробил частицы, расположенные вне его. Одновременно раздробился и весь остальной материал. Следующая фаза процесса (рис. 5.16, в) отображает момент, когда кавитационная полость захлопнулась. При этом раздробились частицы, лежавшие ранее на пути канала разряда.

|

Рис. 5.16. Схема развития процесса при совместном дроблении: а—в — последовательные стадии процесса; 1 — проводящие частицы; 2 — канал разряда и стримеры; 3 — непроводящие частицы; 4 — кавитационная полость; 5 — разрушенные проводящие частицы |

|

1 г г Рис. 5.17. Схема развития пробоя между проводящими частицами в жидкости: / — проводящие частицы; 2 — стримеры; 3 — каиал разряда |

Рассматривая процессы, происходящие при осуществлении метода «совместного дробления», следует указать также и причину того, почему разряд, возникающий в объеме, содержащем сравнительно крупные частицы разрозненных проводящих включений, возникает не обязательно по кратчайшему, а по такому пути, на кото-

Рассматривая процессы, происходящие при осуществлении метода «совместного дробления», следует указать также и причину того, почему разряд, возникающий в объеме, содержащем сравнительно крупные частицы разрозненных проводящих включений, возникает не обязательно по кратчайшему, а по такому пути, на кото-

Ром при всех прочих равных условиях находится наименьшее число проводящих частиц (рис. 5.17).

Это объясняется тем, что стример, растущий в жидкости от положительного электрода (как поток электронов, двигающийся к отрицательному электроду), дорастая до ближайшей проводящей частицы, включает в систему положительного электрода и всю поверхность этой частицы, увеличивая тем самым активную поверхность положительного электрода на величину площади поверхности «подсоединенной» частицы. Дорастание стримера до других частиц вместе с каждой из них будет увеличивать эту поверхность до тех пор, пока суммарная активная поверхность в системе положительного электрода в соответствии с принципом получения сверхдлинных разрядов не станет настолько большой, что дальнейший рост стримеров при заданном напряжении станет невозможным. Для дальнейшего прорастания стримеров необходимо повысить напряжение, а это приведет к увеличению расхода энергии. В связи с этим был разработан и другой способ дробления таких материалов, основанный на методе «внешнего удара» [5, 48].

Сущность метода «внешнего удара» сводился к тому, что электрогидравлический удар осуществляется в жидкости, но не внутри объема, заполненного проводящим материалом, а вне его и на таком расстоянии от материала, чтобы искровой разряд, имея достаточную длину для полного использования энергии данного импульса, был расположен возможно ближе к поверхности слоя разрушаемого материала. С этой целью применяют дробилки двух типов. В обоих типах дробилок разрушаемый хрупкий проводящий материал тонким слоем располагают на решетчатом днище дробилки.

Дробилка с параллельным разрядом (рис. 5.18, а) предназначена для дробления хрупких проводящих материалов [49] до любой крупности — от 20 мм и мельче. Крупность помола в ней, как и в обычных электрогидравлических дробилках, задается диаметром выходных отверстий днища. Транспортирование раздробленного материала из бункера дробилки может быть как гидравлическим, так и принудительным (с помощью транспортера). Конструктивно такие дробилки выполняются аналогично щебневым и песчаным. Дробилка имеет два верхних, изолированных от корпуса электрода, расположенных параллельно слою обрабатываемого материала, и боковую подачу материала. Удаление материала осуществляется гидротранспортом. Отрицательный электрод дробилки соединен электрически с корпусом дробилки и заземлен. Непрерывно загружаемый в приемную воронку материал поступает (в виде слоя) на днище, имеющее сетку калиброванных отверстий, определяющих верхний предел крупности дробления. Электрогидравлические удары фокусируются на материал отражателем из эластичного диэлектрика, расположенным на нижней части крышки корпуса. Раздробленный

|

Рис. 5.18. Электрогидравлические дробилки для хрупких проводящих материалов; А — с параллельным разрядом; б — с перпендикулярным разрядом; 1 — загрузочная воронка; 2— электроды; 3— отражатель; 4 — приемный бункер; 5 — выводной канал; 6 — решетчатое дно дробилки |

Материал поступает в бункер, откуда по каналу выносится наружу водой, непрерывно подаваемой в дробилку. При работе вода должна заполнять весь корпус дробилки. Искровой разряд в ней необходимо располагать выше слоя материала на минимальном расстоянии, несколько большем половины длины искры при обоих изолированных электродах и несколько большем длины искры при заземленном отрицательном электроде.

Дробилка с перпендикулярным разрядом (рис. 5.18,6) предназначается для тех же целей, имеет аналогичную конструкцию (за исключением того, что в ней в качестве отрицательного электрода использован слой проводящего материала, лежащий на металлическом днище). Материал загружается в приемную воронку и попадает на днище дробилки, имеющее сетку калиброванных отверстий, .где и располагается в виде слоя. Верхний положительный изолированный электрод образует между слоем материала и передним концом рабочий искровой промежуток. Для усиления действия и локализации направленности электро - гидравлических ударов используют фокусирующий отражатель, установленный на корпусе дробилки и регулируемый по высоте.

Раздробленный материал проваливается через сетку отверстий днища в бункер, откуда по каналу выдается наружу.

Конструктивно дробилка может быть выполнена и с несколькими электродами, размещенными в одном удлиненном корпусе с общим удлиненным загрузочным каналом и приемным бункером.

Электрогидравлические устройства для дробления металлургических шлаков. Задача дробления металлургических шлаков представляет значительный интерес.

Шлаки являются сложным конгломератом сплавленных между собой частиц различного состава, резко отличающихся но механической прочности, в котором зачастую в большом количестве встречаются включения «корольков» (мелких слитков металла). Шлаки могут поступать на дробление холодными, горячими или даже жидкотекучими и отдавать водной среде различные растворимые соединения, делающие воду более проводящей.

Электрогидравлическое дробление холодных шлаковых масс, не содержащих слитков металла, превышающих по крупности верхний предел задаваемой крупности дробления, не встречает особых трудностей. Дробление таких шлаков может вестись в обычных электрогидравлических дробилках вплоть до сверхтонкого измельчения. По мере дробления шлака куски-слитки содержащегося в нем металла (железа, чугуна, меди, алюминия и т. п.), не поддающегося электрогидравлическому дроблению, будут накапливаться на днище дробилки до тех пор, пока это не вызовет короткого замыкания электродов и тогда процесс дробления прекратится.

Для восстановления процесса дробления и поддержания его непрерывности необходимо периодически (или постоянно) сбрасывать накапливающиеся на днище дробилки слитки металла, (например постепенным опусканием днища дробилки) в специальный приемник, откуда слитки удаляются обычным способом.

Ввиду того что процесс дробления осуществляется в непрерывно заменяемой водной среде, заполняющей весь корпус дробилки, а при необходимости и ее приемный бункер, то в увеличенный по размерам и заполненный водой бункер дробилки может поступать не только горячий, но даже и доведенный до жидкого состояния шлак. Затем шлак будет быстро охлаждаться, интенсивно растрескиваться, образуя гранулы, и поступать далее на дробление уже холодным и хрупким. Отдаваемые шлаком и переходящие в раствор соли и соединения, делающие воду проводящей, быстро разбавляются до безопасных для процесса дробления концентраций и уносятся поступающей водой из зоны дробления.

Для разрушения диэлектрических хрупких составляющих шлака при его дроблении может быть использован способ, при котором электрогидравлические удары возникают не внутри породы шлака, а вне ее, тем самым исключается возможность возникновения короткого замыкания. Это достигается осуществлением электрогидравлических ударов либо над слоем шлака, либо под ним, либо посередине, между слоями. При этом разряд может возникать между двумя (или несколькими) самостоятельными парами электродов или между одним (или несколькими) электродом и шлаком (с проводящими включениями), покрывающим второй электрод [5].

При анализе процессов, возникающих при электрогидравли - ческом дроблении металлургических шлаков, была найдена еще одна возможность применения электрогидравличёского эффекта для специального выделения металла из шлаков или из руд, содержащих самородные металлы. Оказалось возможным включить электрогидравлическое дробление металлургических шлаков как технологический элемент в металлургический процесс в целях непрерывной переработки и удаления шлака непосредственно от домен, мартенов, металлургических печей с последующим гидротранспортированием его в отвал или на дальнейшую переработку.

Металлургические шлаки, переработанные в продукт сверхтонкого измельчения, сразу же после их выхода из металлургического процесса, дают достаточно качественный цемент, а удаленный из них металл может быть тут же использован по своему назначению. Кроме того, применение этого способа устранит и необходимость в отвалах.

Кроме того, в процессе электрогидравлического дробления в воду из шлаков будут переходить многие химические элементы в виде их растворимых соединений, представляющие ценность для технических целей или как удобрения в сельском хозяйстве.

Опыт показал, что из любого металлургического шлака цветной или черной металлургии без особых затрат и применения сложных устройств с расходом энергии 5—15 кВт-ч на 1 т перерабатываемого шлака может быть выделено до 95 % содержащегося в нем металла. «Корольки» и мельчайшие чешуйки металла получаются при этом совершенно чистыми, без следов частиц шлаковых включений. Этот способ может быть применен и ко всем рудам, содержащим чистый — самородный —7 металл в виде вкраплений. Выделение металла может быть организовано как при прерывном, так и при непрерывном процессе.

Устройство для осуществления прерывного процесса может быть изготовлено по типу обычной бетономешалки, в которую вводится один центральный неподвижный электрод таким образом, чтобы его отогнутый конец образовал с корпусом бетономешалки и слоем шлака рабочий искровой промежуток. Непрерывно поступающая в корпус вода по мере дробления шлака вымывает и удаляет его, а медленное вращение корпуса бетономешалки постоянно подводит к зоне разрушения еще не раздробленные куски шлака. После того как в корпусе останется только один чистый металл, вращение корпуса прекращается, он наклоняется и выделенный металл ссыпается в приемник. Далее процесс повторяется в той же последовательности. Выделение самородных металлов из руд может вестись также и в коллоидных электро - гидравлических дробилках [5].

Дальнейшие работы в этой области позволили предложить для этой цели электрогидравлическую установку (рис. 5.19). Выделение металла из шлака осуществляется здесь непрерывно, при этом энергия электрогидравлических ударов используется также и для перемещения обрабатываемого материала. Работа установки происходит следующим образом. В бункер загружают ис-

Р-ис. 5.19. Электрогидравлическое устройство для непрерывного выделения металла нз шлаков:

1 — загружаемый шлак; 2 — загрузочный бункер; 3 — положительные электроды;

4 — подача воды; 5 — элеватор для очищенного металла; 6 — транспортная вагонетка; 7 — выход воды со взвесью шлака

Ходный материал — шлак с «корольками» металла, а через вход - ной патрубок установка заполняется рабочей жидкостью. Через коммутирующее устройство последовательно по заданной программе осуществляется подключение рабочих электродов к ГИТ. Тем самым создается «бегущая волна», перемещающая обрабатываемый материал к выходному патрубку.

Одновременно с перемещением под действием электрогидрав - лических ударов происходит непрерывное выделение металла из шлака, и к моменту подхода обрабатываемого материала к выходному патрубку установки происходит полное отделение металла от шлака.

Измельченный шлак вымывается через выходной патрубок водой или другой рабочей жидкостью, подаваемой противотоком через входной патрубок. Выделенный металл собирается в выводном бункере, откуда выгружается транспортером. Скорость перемещения обрабатываемого материала и, следовательно, продолжительность воздействия на него электрогидравлических ударов регулируются изменением угла наклона ванны относительно горизонта.

Дробление кимберлитов. Наиболее эффективной областью применения электрогидравлического дробления является дробление кимберлитов — алмазоносных руд, содержащих ничтожную долю процента драгоценных алмазов относительно общей массы [5]. Алмаз — материал, легко выдерживающий огромное всестороннее сжатие, но довольно нестойкий, хрупкий к механическим ударам. Поэтому алмаз, не разрушаясь, легко противостоит огромным давлениям, возникающим при электрогидравлических ударах, даже находясь внутри зоны разрушения, но может разрушиться от удара либо о другие алмазы, либо о куски твердой породы в те моменты,'когда он соприкасается с ними вблизи поверхности зоны канала разряда (в области сверхвысоких давлений). Однако так как алмазов в породе очень мало и порода не слишком тверда, то вероятность такого соприкосновения ничтожно мала.

Как показывает опыт, даже при специальной загрузке в элект- рогидравлическую дробилку нескольких кристаллов алмазов вместе с кусками наиболее твердых включений, содержащихся в кимберлитах, было получено тончайшее размельчение всей породы без каких-либо повреждений самих алмазов.

Чтобы сохранить наиболее крупные алмазы, следует вести процесс не непрерывно, а по стадиям, с отбором выделяющихся алмазов на каждой из этих стадий. Основная масса пустой породы (до 80 %) на первой же стадии дробления отходит в виде пульпы в отвал за счет избирательности электрогидравлического дробления. Таким образом, на последующие стадии дробления будет поступать все меньше материала, что может существенно облегчить и ускорить весь процесс выделения алмазов.

В настоящее время на ряде предприятий успешно эксплуатируются электрогидравлические дробилки для дробления алмазов, стекла, кварца. Так, только одна такая дробилка, работающая на Кабардино-Балкарском заводе алмазного инструмента, дает ежегодную экономию около 1 млн. руб.