Электрогидравлический эффект и его применение в промышленности

Основное силовое оборудование ГИТ

Устройства источников питания электрогидравлических установок комплектуются стандартным оборудованием. Каждое силовое устройство включает в себя трансформатор, выпрямитель или реактор (если он собирается по резонансной схеме), конденсатор или блок их, формирующий разрядник или другое коммутирующее устройство на каждый разрядный контур схемы, соединительные кабели-и различную стандартную измерительную и вспомогательную аппаратуру [6].

Промышленные силовые установки обычно комплектуются на базе стандартных выпрямителей-трансформаторов типов КВТМ, ВТМ с большим диапазоном мощностей и напряжений. При необходимости в конструкцию трансформатора вносятся изменения. Так, был предложен трансформатор для погружаемых электрогидравлических устройств, включающий в себя выполненный в виде цилиндра магнитопровод с намотанными на него обмотками. Наружный диаметр цилиндра определяется радиальными размерами скважин. Цилиндр имеет сквозную полость для размещения проходных коммуникаций, связывающих электрогидравли - ческое устройство с наземными узлами энерго - и водопитания. Такая конструкция трансформатора позволяет состыковать его с элементами скважинного электрогидравлического устройства: конденсатором для скважинных устройств, разрядником и буровой головкой (если это электрогидравлический бур) непосредственно в самой скважине, что упрощает эксплуатацию и повышает эффективность скважинных электрогидравлических устройств, так как устраняет необходимость передачи высокого напряжения на забой с помощью специальных высоковольтных кабелей.

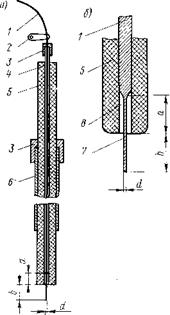

В качестве емкостных накопителей. для электрогидравлических устройств применяют импульсные высоковольтные конденсаторы с масляными или синтетическими наполнителями типов ИМН, ИМ, ИМК, ИК, ИКГ, ИКВ, ИС. Эти конденсаторы имеют, металлический корпус прямоугольной формы, в котором расположена съемная часть (набор спрессованных секций-пакетов), и металлическую крышку. На ней расположены выводы конденсатора, изолированные проходными изоляторами. Для уменьшения индуктивности разрядных контуров схемы конденсаторы необходимо монтировать как можно ближе к рабочим искровым промежуткам электрогидравлических устройств. Так, при построении электрической схемы ГИТ погружаемых электрогидравлических установок был разработан конденсатор для скважинных устройств (рис. 3.3), используемый при производстве буровых работ.

Герметичный корпус этого конденсатора имеет цилиндрическую форму. Наружный диаметр корпуса определяется реальными размерами скважины. По оси корпуса проходит центральная полость, диаметр которой соответствует размерам коммуникаций, связывающих электро - гидравлическое устройство с наземными узлами энерго - и водопитания, размещающимися в этой полости. Изоляция съемной части конденсатора спиральная, из диэлектрика, имеющего ленточную форму (например, конденсаторной бумаги, пропитанной маслом). При заданных внутреннем и наружном диаметрах этой изоляции ширина ленты диэлектрика для обеспечения требуемой емкости конденсатора определяется расчетным путем. Такая конструкция конденсатора позволяет состыковывать его со скважинным элек - трогидравлическим устройством непосредственно в самой скважине, что существенно уменьшает индуктивность разрядного контура, а следовательно, улучшает технико-экономические показатели работы электрогидравлического устройства.

|

А — |

![]()

|

Рис. 3.3. Схема конденсатора для скважинных электрогидравлических устройств: 1 — корпус; 2 — намотка выемной части; 3 — проходной изолятор; 4 — нижняя крышка корпуса; 5 — выводы конденсатора |

В качестве коммутирующих устройств в ГИТ электрогидравлических установок используют разрядники различных типов (воздушные атмосферного давления' вакуумные искровые, газонаполненные, игнитронные, тиристорного типа, электронные и др.). Все они должны удовлетворять следующим требованиям: выдерживать рабочее напряжение без перекрытия по изоляции в течение продолжительного времени; иметь хорошую износоустойчивость при коммутации заданной энергии; обладать малыми индуктивностью и сопротивлением по сравнению с электрическими параметрами разрядного контура и малым временем срабатывания и восстановления своих изолирующих свойств; обеспечивать заданную частоту разрядов; удовлетворять санитарным требованиям (по уровню звука, выбросу образовавшихся в момент разряда газов).

В качестве коммутирующих устройств в ГИТ электрогидравлических установок используют разрядники различных типов (воздушные атмосферного давления' вакуумные искровые, газонаполненные, игнитронные, тиристорного типа, электронные и др.). Все они должны удовлетворять следующим требованиям: выдерживать рабочее напряжение без перекрытия по изоляции в течение продолжительного времени; иметь хорошую износоустойчивость при коммутации заданной энергии; обладать малыми индуктивностью и сопротивлением по сравнению с электрическими параметрами разрядного контура и малым временем срабатывания и восстановления своих изолирующих свойств; обеспечивать заданную частоту разрядов; удовлетворять санитарным требованиям (по уровню звука, выбросу образовавшихся в момент разряда газов).

Наиболее часто в электрогидравлических установках различного назначения применяют воздушные разрядники атмосферного давления. Они просты по конструкции, надежны в эксплуатации, но имеют значительное время деионизации, что препятствует их использованию при повышенных частотах. Стабильность их работы во многом зависит от условий окружающей среды (влаж-

Ности, температуры, состояния поверхности электродов разрядника, запыленности атмосферы). При работе воздушных разрядников образуются вредные для здоровья работающих оксиды азота, озон. Поэтому при эксплуатации разрядников следует предусмотреть их продувку и выброс вредных газов вне пределов рабочего помещения. Кроме того, они должны быть оборудованы глушителями шума разрядов с учетом санитарных норм.

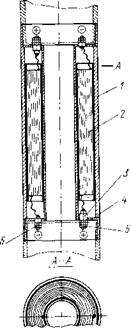

Простейший воздушный формирующий промежутек (разрядник) с глушителем приведен на рис. 3.4. Разрядник успешно ^ используется и в современных установках [6]. В точку разряда ] шаров разрядника необходимо врезать твердосплавные пластинки, а токоподводы разрядников снабдить радиаторными ребрами для лучшего охлаждения. Современные воздушные разрядники рассчитаны на коммутирование напряжений до 100 кВ и токов до ' 1000 кА.

Вакуумные разрядники бесшумны, обладают малым индуктивным сопротивлением, однако ограничены в быстродействии и требуют систематической откачки продуктов эрозии электродов разрядника для восстановления вакуума. Применение импульсных водородных тиратронов типа ТГИ сдерживается их высокой стоимостью. Использование в качестве коммутаторов тиристоров ограничено небольшими значениями обратного напряжения (до 2,5 кВ), а при соединении их в последовательную цепочку необходимо синхронизировать их при срабатывании, что приводит к усложнению схемы.

' В современных электрогидравлических установках находят широкое применение игнитронные разрядники типов ИРТ-1 — ИРТ-6. Они имеют ряд преимуществ при эксплуатации: управляемы дистанционно, малоиндуктивны, отличаются большой коммутационной способностью по току. К недостаткам относятся низкая частота следования импульсов, малый срок службы (около 105 импульсов), невозможность ремонта при выходе из строя.

Отечественной промышленностью выпускаются серийно 6 типов игнитронов: ИРТ-1 —ИРТ-6. Для широкого их внедрения необходимо увеличить частоту их работы, а также срок их службы.

Отечественной промышленностью выпускаются серийно 6 типов игнитронов: ИРТ-1 —ИРТ-6. Для широкого их внедрения необходимо увеличить частоту их работы, а также срок их службы.

Рис. 3.4. Разрядник с глушителем:

1 — боковые диски из диэлектрика; 2 — патрубок выхода воздуха; 3 — цилиндрические стенки из диэлектрика; 4 — тугоплавкая вставка; 5 — латунные шары; 6 — латунный токопровод с радиатором; 7 — кабель токо - провода; 8 — патрубок подвода воздуха; 9 — воздушные зазоры между стенками

Выбор типа кабеля для соединения элементов электрической схемы ГИТ определяется требованиями, которые предъявляются к кабелю электрогидравлических установок: малая индуктивность, изоляция кабеля, способная выдерживать максимум рабочего напряжения в импульсе без термического и механического разрушения; больший срок службы, чем срок службы основных элементов ГИТ (конденсатор, • разрядник). Таким требованиям вполне удовлетворяют радиочастотные коаксиальные кабели типа РК и кабель типа КПВА^Г, разработанный специально для электрогидравлических установок. Однако следует заметить, что предельные напряжения радиочастотных кабелей весьма небольшие, поэтому актуальной является задача разработки малоиндуктивных, коаксиальных кабелей на напряжения до 100 кВ для использования их в электрогидравлических установках.

Одной из важнейших составляющих электрической схемы разрядного контура ГИТ электрогидравлических установок является рабочий электрод с его изоляцией и системой токопроводов. Основным препятствием в обеспечении длительной непрерывной работы подавляющего большинства электрогидравлических устройств долгое время являлась недостаточная стойкость переднего конца изоляции рабочих электродов. Причиной ее разрушения является сложное термо-химическое и механическое воздействие на изоляцию той части стримеров, которые развиваются в жидкости по границе раздела изоляция — жидкость. Вызывая вначале только слабое термическое воздействие (обжигающее, оплавляющее или деполимеризующее верхний слой изоляции по пути следования стримера), стримеры при последующих разрядах все чаще и чаще проходят по тем же путям, еще более изменяют свойства верхнего слоя изоляции в этих местах и, наконец, обугливают его. Этим создаются хорошо проводящие пути, по которым разряды из случайных становятся постоянно проходящими, все более и более усиливая обугливание и углубляя его в тело изолятора.

Когда ожог достаточно углубится в торец изоляции, начинают сказываться чисто механические факторы воздействия на изоляцию электрода, которые имеют место при кавитационных ударах, возникающих при захлопывании полостей, и вызывающие внедрение в тело изоляции струй воды и частиц обрабатываемого материала. Гидравлические удары, воздействуя на клиновидную щель ожога, приводят к механическому разрыву — распарыванию — ее изоляции и появлению новых, еще более заглубленных внутрь изоляции ожогов. В конечном итоге это приводит к постепенному «прорезанию» изоляции по всей длине стержня электрода.

Как только изоляция оказывается нарушенной, немедленно нарушается условие получения - сверхдлинных разрядов, резко возрастают потери, вследствие чего работа данного электрогидрав - лического устройства перестает быть экономичной. При этом разряды за счет резкого увеличения потерь, растущих вместе с уве-

|

Трода, чем тоньше этот конец, и, в-третьих, активная поверхность далеко выступающего из изоляции конца тонкого электрода ввиду малого диаметра его не превышает активной поверхности обычно применявшегося толстого электрода, чуть выступавшего из изоляции. Материал тела электрода может быть любым (сталь, медь, алюминий), но чем меньше толщина переднего конца электрода, а следовательно, интенсивнее охлаждение окружающей его жидкостью, тем меньше эрозия такого электрода. Еще больше можно уменьшить эрозию лужением конца электрода мягкими металлами (оловом, свинцом, алюминием). |

Личением активной поверхности рабочего (положительного) электрода, могут вообще прекратиться.

Эти нежелательные явления могут быть устранены различными средствами защиты переднего конца электрода, в результате чего ресурс электродов, может быть увеличен на 1—2 порядка. Автором были предложены следующие способы защиты: изменение формы переднего конца электрода — выполнение его в виде «тарелочки», «юбочки», шарика из мягкого металла с одновременным выполнением нижней части электрода пружинящей; введение в систему электрода «отвлекающих» стримеры тонких кольцевых вставок, расположенных выше конца электрода и выступающих из изоляции; локализация поля установкой второго электрода в виде острия и т. д.

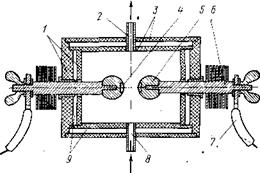

На рис. 3.5 изображен конструктивный вариант электрода со стойкой изоляцией [3, 6]. Электрод

Выполнен из тонкой проволоки, этим, во-первых, создается дополнительная жидкостная изоляция между электродом и его твердой изоляцией на переднем конце электрода, что препятствует развитию стримеров на границе раздела изоляция — жидкость; во-вторых, тонкий стержень электрода, далеко выступая из изоляции, как бы «отводит» от нее стримеры, которые обычно тем интенсивнее растут из конца элек-

|

|

Рис. 3.5. Схемы конструкции рабочего электрода: о — про

Мышленный вариант; б — лабораторный вариант (о — загублена тонкой части стержня в изоляцию; Ь — выступающая из изоляции часть стержня; й — диаметр тонкой части стержня электрода);

1 — центральный стержень электрода; 2 — подсоединение положительного полюса тока; 3 — цанговый зажим; 4 — латунная трубка — направляющая центрального стержня; 5 — изоляция; 6 — направляющая латунная трубка; 7 — выступающий тонкий конец электрода; 8 — заполняемый жидкостью зазор между стержнем и изоляцией

Практически оказалось, что при напряжении до 100 кВ в зависимости от размера рабочей емкости диаметр проволоки рабочего электрода может быть принят следующим: до 0,1 мкФ — 0,2—1,0 мм; до 1,0 мкФ — 2,0—4,0 мм; до 5,0 мкФ — 3,0—6,0 мм. Направляющая электрод металлическая трубка в зависимости от размера рабочей емкости не должна доходить до конца изоляции на 20—60 мм, а проволочный электрод также в зависимости от размера рабочей емкости должен выступать из изоляции на 20—80 мм.

Для уменьшения электрических потерь в электрогидравлических установках, в которых подача рабочей жидкости совершается через незаземленный полый электрод, необходимо внутреннюю поверхность электрода изолировать слоем диэлектрика. Рабочая жидкость благодаря изоляционному слою не контактирует непосредственно с токопроводящим трубчатым стержнем электрода, и электрические потери в этом случае сводятся к минимуму.

Форма электрода также может. играть определенную роль при различных видах электрогидравлической обработки. Так, в элект - рогидравлическом устройстве для очистки труб выполнение второго электрода в виде упругих петель каплевидной формы с вогнутыми, связанными между собой вершинами, вытянутыми вдоль линии перемещения устройства, обеспечивает идеальную очистку труб, водозаборных фильтров, артезианских скважин и т. п.

Важным условием обеспечения стабильной работы электро - гидравлического устройства в оптимальном режиме является и сохранение постоянной величины рабочего искрового промежутка. Для этого при электрогидравлической обработке объектов (одновременно являющихся вторым электродом) с неровной поверхностью или группы изделий разной высоты (например, при электрогидравлической очистке изделий, снятии напряжений) предложено устройство, позволяющее автоматически регулировать величину искрового промежутка между электродом и обрабатываемым изделием (см. рис. 4.2).