Оборудование консервного производства: переработка Плодов и овощей

КОМПЛЕКТНЫЕ ЛИНИИ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ КОНСЕРВОВ

Для отдельных видов консервов (закусочные, натуральные, томатные, для детского питания и т. д.) машиностроительными организациями СССР и других стран —членов СЭВ выпускаются комплектные линии, состоящие из оборудования, свойственного технологии данного вида продукции, и серийного оборудования (моечные и резательные машины, насосы, теплообменники и пр.).

Использование комплектных линий позволяет осуществить выработку консервов с минимальными затратами материальных и энергетических ресурсов.

Поточно-механизированная линия А9-КЛГ. Предназначена для производства овощных закусочных консервов «Икра кабачковая» и «Икра

Техническая характеристика линии А9-КЛГ

|

40 70 3500 20—40 62200 X 7640 X 4500 Не более 42 000 |

Производительность, туб в смену Установленная мощность. кВт Расход

Производительность, туб в смену Установленная мощность. кВт Расход

Пара при давлении 1 — 1,2 МПа, кг/ч воды при давлении 0.3 МПа. м3/ч Габаритные размеры, мм Масса, кг

|

|

|

Баклажанная». Линия выпускается в двух исполнениях: А9-КЛГ с фасованием готовой продукции в жестяные банки № 12 и А9-КЛГ-01 — с фасованием в стеклянные банки.

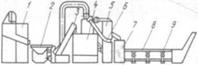

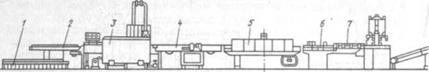

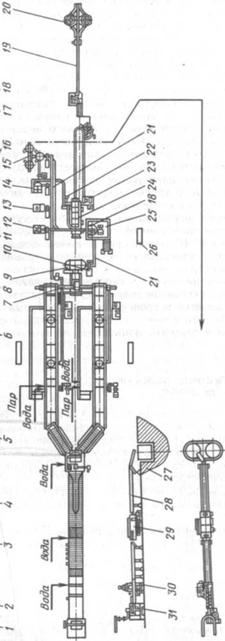

В линии А9-КЛГ (рис. 59) кабачки и баклажаны подаются в контейнерах на опрокидыватель /, который разгружает их в моечную машину 2 для предварительной мойки. После предварительной мойки овощи поступают в следующую моечную машину 3 для окончательной мойки.

Отмытые овощи попадают на роликовый инспекционный транспортер 4, где осуществляется инспекция сырья и обрезка плодоножек и соцветий на специальных устройствах, после чего сырье поступает в две машины для резки на кружки 5 и в две обжарочные печи 6. Из печей обжаренное сырье двумя шнеками 7 транспортируется в протирочную машину 8, откуда после измельчения поступает в сборники 9 и насосами-дозаторами 10 направляется в загрузочный шнек 11 смесителя 24.

Корнеплоды обрабатываются на установке 12, состоящей из протирочной машины, сборника и насоса-дозатора. Лук и зелень обрабатываются на аналогичной установке 13, томаты — на установке. 14.

Масло и 12 %-ное томатное пюре мерником дозируются в емкости с мешалками, куда также закладывается измельченная зелень. Смесь зелени с маслом и томатным пюре дозируется на установке 15 в загрузочный шнек смесителя.

Подготовленная смесь соли, сахара и перца норией загружается в бункер 25 установки для дозирования сыпучих продуктов. Из бункера смесь тарельчатым дозатором дозируется в загрузочный шнек смесителя икры.

Все компоненты из загрузочного шнека поступают в смеситель непрерывного действия, а из него в сборник 16.

Линия включает установку 22 для подогрева воды, продуктопро - воды 21, шкаф для электрооборудования 26 и насосы 23.

Участок фасования в жестяные банки линии А9-КЛГ включает наполнитель 31, машину закаточную 30 для металлической тары, транспортер 28, машину МЖУ-125М для мойки наполненных банок 29, ванну для автоклавных корзин 27.

Участок фасования в стеклянные банки линии А9-КЛГ-01 состоит из наполнителя 17, машины закаточной 18, транспортера 19, устройства для загрузки и разгрузки автоклавных корзин 20.

Поточно-механизированная линия А9-КЛЖ. Предназначена для выработки консервов из кабачков и баклажанов, нарезанных кружками, в томатном соусе.

Техническая характеристика линии А9-КЛЖ

|

40 |

![]() Производительность, туб в смену

Производительность, туб в смену

|

Расход Пара, кг/ч воды, м’/ч холода, кДж/с |

|

Установленная мощность, кВт |

|

Габаритные размеры, мм участка калибровки технологического участка |

|

Масса, кг |

|

|

|

|

Линия А9-КЛЖ состоит из двух участков. На участке калибровки сыры* в контейнерах подается погрузчиком в контейнероопрокидыва- тель А9-КРД. Выгруженные кабачки или баклажаны поднимаются элеватором к двум универсальным калибровочным машинам, откуда транспортером плоды диаметром до 50 и более 70 мм отводятся на линию производства икры, а плоды диаметром 50—70 мм подаются в контейнеры, в которых перевозятся на технологический участок линии.

На этом участке кабачки подаются на чистку в периодически действующие машины, а затем на мойку. Баклажаны не чистятся, а сразу подаются на мойку. На транспортере КТО или А9-КТ20 осуществляют инспекцию и в дальнейшем плоды элеватором подают к накопительным лоткам. Из накопительных лотков плоды вручную загружаются в носители машины для обрезки концов и резки на кружки. Нарезанное сырье инспектируется на ленточном транспортере А9-КТФ, обжаривается в печи АПМІІ-І, охлаждается на конвейере и вручную укладывается в банки на транспортере. Перед этим в банки дозаторами вводятся порции масла и томатного соуса. Вторая порция соуса доливается на наполнителе, после чего банки укупориваются на закаточной машине, моются в машине МЖУ-125М для жестяных наполненных. банок, транспортируются к ванне для заполнения автоклавных корзин. При фасовании продукции в стеклянные банки укладка банок производится при помощи устройства А9-КРГ.

Комплекс оборудования А9-КЧХ. Предназначен для переработки лука на предприятиях консервной промышленности.

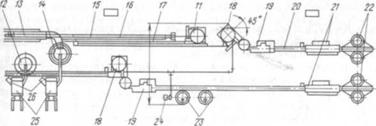

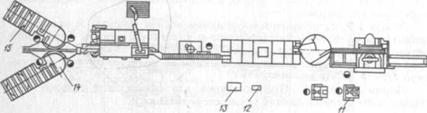

При работе комплекса (рис. 60) контейнеры с луком устанавливают на раму контейнероопрокидывателя /. На нем одновременно осуществ-

Техиическая характеристика комплекса А9-КЧХ

TOC o "1-5" h z Производительность, кг/ч Не менее 300 і}

РаСХ0Д у/. п,

Электроэнергии, кВт* ч Не более 12,5 "

Воды, м:,/ч Не более 1,7 і2 > „

Сжатого воздуха при давлении Не более 180 х

0,2-0,3 МПа. м3/ч £)#**€* і

Габаритные размеры, мм ^

Установки без циклона 13 200 X 2200 X 3660

Циклона 1300Х 1300X 2800

Вентилятора с электродвигателем 960Х830ХІ086

Масса, кг Не более 4500

|

|

Рис. 60. Комплекс А9-КЧХ:

А

— контейнероопрок! цыватель 9-КЛМ/3.12.000; — инспекционный

Стол А9-КЛМ/3.1 ибОО; 3 — конвейер А9-КЛМ/3-5; 4 — ботвообрубочная ма

![]() Шина А9-КЛМ/3-6; 5 — скребковый конвейер; 6 — циклон А9-КЛМ/3.10.000; 7 — машина для очистки лука А9-КЛМ/3-3; 8 — ленточный конвейер А9-КЛМ/3-8; 9 — стулья АР-11: 10-

Шина А9-КЛМ/3-6; 5 — скребковый конвейер; 6 — циклон А9-КЛМ/3.10.000; 7 — машина для очистки лука А9-КЛМ/3-3; 8 — ленточный конвейер А9-КЛМ/3-8; 9 — стулья АР-11: 10-

Пульт управления

Ляется отделение части свободной шелухи и различных мелких примесей (камней), которые через решетку вибролотка попадают в ящик. Из контейнероопрокидывателя лук поступает на инспекционный стол 2, где одна работница производит его инспекцию и сбрасывает лук в бункер конвейера 3. Этим же конвейером лук затем подается в ботвообрубочную машину 4. Очищенный от ботвы лук скребковым конвейером 5 подается в машину 7, где очищается от верхней шелухи. Шелуха собираегся в циклоне 6, а очищенный лук попадает на ленточный конвейер 8, по обе стороны которого расположены стулья.9. На конвейере производится инспекция лука, ручная дочистка, обрезка концов и ополаскивание.

Электрооборудование и пульт управления 10 позволяют осуществлять работу линии как в ручном, так и в автоматическом режимах.

Линия А9—КЛБ. Предназначена для переработки перца при производстве консервов «Перец фаршированный овощами в томатном соусе» и «Перец резаный с овощами в томатном соусе».

Техническая характеристика линии А9-КЛБ

|

50 30 20 |

![]() Производительность техническая, туб в смену В том числе:

Производительность техническая, туб в смену В том числе:

По перцу, фаршированному овощами

По перцу, резанному с овощами Расход

|

Не более 60 Не более 400 Не более 16 62 500 X 5800 X 3000 Не более 34 000 |

![]()

|

Контейнер |

![]()

|

& 23 |

![]()

|

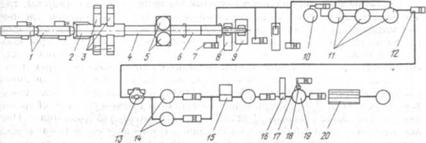

Рис. 61. Линия А9-КЛБ: |

![]()

|

/ — контейнероопрокндыватель А9-КРД; 2 — моечные машины А9-КЛБ/1400.000; 3 — очистки РЗ-К42А; 6 — транспортер; 7—весы; 8 — резательная машина А9-КИЦ; 9 — ДН2-01 -160-2; 12 — механизированный стол Б4-КЗС-1; 13 — элеватор ТЭ; 14 — фарше А9-КЛБ/13.00.000; 17 — пластинчатый конвейер А9-КЛБ/12.00.000: 18— наполнитель пластинчатый транспортер М8-КТП; 21 — моечные машины МЖУ-125М; 22— устройства КНЛ-3: 25 — фаршемешалки А9-КЛБ/11.00.000; 26 — насосы А9-КЛБ/400.000 |

Электроэнергии, кВт • ч пара при давлении 0,4 МПа, кг/ч воды при давлении 0,2 МПа, м3/ч Габаритные размеры, мм Масса, кг

Электроэнергии, кВт • ч пара при давлении 0,4 МПа, кг/ч воды при давлении 0,2 МПа, м3/ч Габаритные размеры, мм Масса, кг

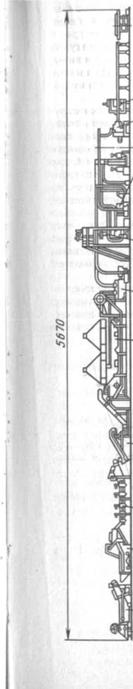

При работе линии (рис. 61) перец из ящичных поддонов с помощью контейнероопрокидывателя / загружается в ванну моечной машины 2. После мойки он выносится на роликовое полотно инспекционного транспортера 3 для удаления некондиционного сырья, а затем попадает в сепаратор 4, где отсортировываются плоды диаметром менее 35 мм.

В автомате для очистки перца 5 удаляются плодоножки с семенником, после чего перец поступает в моечную машину, где наряду с мойкой производится дополнительное отделение семян. На конвейере дочистки А9-КЛБ/7 00. ООО происходит рассортировывание на перец, пригодный для фарширования, и на перец, идущий на участок производства консервов «Перец резаный».

Перец, пригодный для фарширования, направляется на соответствующий участок. На этом участке он бланшируется до приобретения эластичности стенок на бланширователе 10. Бланширование производится острым паром с последующим охлаждением водяным душем до температуры 30°С.

Бланшированный перец элеватором 13 подается в фаршенаполни - тель 14. В бункер фаршенаполнителя с помощью насоса 26 подается фарш, предварительно подготовленный в фаршемешалке 25. Фаршированный перец выносится из фаршенаполнителя конвейером к местам укладывания в банки. Пластинчатые конвейеры 16 и 17 установлены параллельно: первый служит для подачи банок с предварительно налитым в них на наполнителе 11 маслом, второй отводит наполненные перцем банки к наполнительному автомату 18. на котором банки наполняются томатной заливкой до постоянного уровня.

Между пластинчатыми конвейерами размещен столик, на который ставят банки для ручного наполнения их перцем, движущимся на конвейере 15. Наполненные банки передаются поворотным кругом пластинчатого транспортера 20 на закаточную автоматическую машину 19.

|

Инспекционный транспортер КТО: 4—сепаратор А9-КЛБ/1.00.000; 5 — автомат для моечно встряхиваюшая машина КМЦ; 10 — бланширователь БК; II — наполнители наполнитель типа 791; 15 — конвейер А9-КЛБ/3.00.000; 16 — пластинчатый конвейер ные автоматы ДН1-250-2; 19 — закаточные автоматические машины ЭК5-1-125; 20 — А9 КРГ загрузки и разгрузки автоклавных корзин; 23 — реакторы МЗС-ЗІ6; 24 — насосы |

В зависимости от того, в какие банки укладывается перец — металлические или стеклянные, устанавливается закаточная машина соответствующей модели.

Непригодный для фарширования очищенный перец и перец размером менее 35 мм, предварительно очищенный вручную, режутся на полоски шириной до 20 мм на резательной машине 8. На моечно-встря - хивающей машине 9 осуществляются мойка и окончательное отделение семян. Затем перец поступает в бункер-питатель, смонтированный на весах 7. Дозирование перца в фаршемешалку производится по шкале весов.

Наполнение банок маслом и первой порцией томатной заливки осуществляется на дозировочно-наполнительных автоматах //, соединенных между собой поворотным кругом пластинчатого транспортера. Этим же транспортером банки подаются на механизированный стол 12, где они наполняются фаршем, предварительно подготовленным в фаршемешалке 25. Затем банки по пластинчатому транспортеру поступают на наполнительный автомат 18, где они наполняются томатной заливкой до постоянного уровня. Наполненные банки поворотным кругом передаются на автоматическую закаточную машину 19. Закатанные банки поступают в моечную машину 21, а оттуда в устройство загрузки и разгрузки автоклавных корзин 22.

Линия снабжена станцией прокаливания масла, состоящей из реактора 23 и насоса 24, а также станцией подготовки заливки, состоящей из двух реакторов 23 и насоса 24. Станции обслуживают наполнители 11 и 18.

Линия А9-КЛК (466-00-00-000). Предназначена для производства томатного сока.

|

Техническая характеристика линии |

А9-КЛК |

|

Производительность, л/мин |

120 |

|

Расход сырья, т/ч |

11,4 |

|

Выход сока, % |

65 |

|

Расход пара, кг/ч |

2000 |

|

Температура сока на выходе, °С |

98 |

|

Установленная мощность, кВт |

65,4 |

|

Габаритные размеры, мм |

37 400 X 5800 X |

|

Масса, кг |

16 500 |

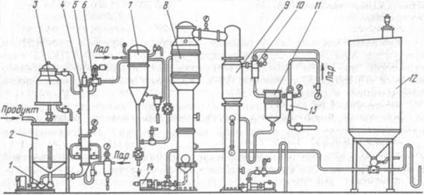

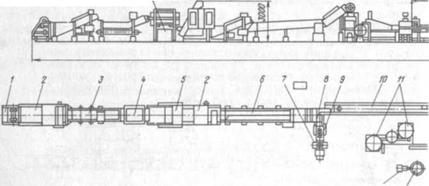

Линия А9-КЛК (рис. 62) представляет собой группу взаимосвязанных мап)ин и аппаратов, на которых последовательно производятся процессы приготовления томатного сока.

В состав линии входят конвейер ленточный сортировочный 1, две унифицированные моечные машины 2, конвейер роликовый сортировочный 3, элеватор 4, установка для дробления томатов 5, состоящая из дробилки Т1-КОС-15, емкостей для дробленой массы и семян, центробежного насоса КНЛ-3 и протирочной машины Т1-КП2-У.

Дробленая масса после отделения семян подогревается в трех секциях подогревателя 6, который состоит из шести цилиндров, внутри которых по нержавеющим трубам проходит продукт, а в межтрубное пространство подается пар.

Подогретая до температуры 65—70 °С дробленая масса подается параллельно в два экстрактора 7 (третий резервный) для отжима сока.

Дробленая масса поступает в приемную коробку экстрактора и подается шнеком, у которого объем впадины уменьшается по направлению к разгрузочной части. Масса подается в полость, образуемую сетками с отверстиями и впадинами шнека. Между корпусом шнека и корпусом разгрузочной коробки образуется необходимый кольцевой зазор размером 0—12 мм.

Выход сока регулируется увеличением или уменьшением кольцевого зазора. Отходы через кольцевой зазор поступают в разгрузочную коробку и дальше через желоб направляются в протирочную машину Т1-КП2У. Из протирочной машины используемые отходы направляются в одну емкость, а неиспользуемые — в другую.

Участок розлива состоит из подогревателя Т1-КТЮ, эстакады, бака и емкости для сока. В подогревателе сок подогревается до температуры 98 °С перед подачей его на стерилизацию (при 125 °С) и розлив.

Линия А9-КЛЦ. Предназначена для производства томатного сока.

Техническая характеристика линии А9-КЛЦ

TOC o "1-5" h z Производительность, л/ч 70

Расход сырья, т/ч 7

Расход сока, % 65

Температура сока на выходе, °С 98

Расход

Пара, кг/ч 1800

Воды, м'/ч 30

Установленная мощность, кВт 59

Габаритные размеры, мм 29 845 X 5960 X 4725

Масса, кг 1400

Линия А9-КЛЦ состоит из двух унифицированных моечных машин А9-КМБ-12, конвейера сортировочного роликового А9-К2-1.10,0, элеватора, установки для дробления томатов, подогревателя, установки из двух экстракторов, участка розлива.

По принципу действия линия А9-КЛЦ аналогична линии А9-КЛК. Исключение составляет предварительная инспекция плодов на линии А9-КЛК на конвейере А9-К1-1.10,0.

Линия производства фруктовых и овощных соков с мякотью (НРБ). В состав линии входят роликовая моечная машина, моечно-сортировочная машина, элеватор, дробилка для яблок, шнековый подогреватель, косточковыбивная машина, накопительный резервуар, трубчатый подогреватель, винтовой насос, протирочная станция, центробежный насос, смесительный резервуар, деаэратор, гомогенизатор и плаТ^инчатый пастеризатор.

Техническая характеристика линии НРБ

Производительность по готовой продукции, т/ч

TOC o "1-5" h z соки персиковый, абрикосовый, 8—10

Сливовый

Соки яблочный, грушевый, томат - 6—8

Ный

Установленная мощность, кВт 220

Расход при давлении 0,4 МПа

Воды, мя/ч ^ 26

Пара, кг/ч 5200

Рис. 62. Линия А9-КЛК:

/_ конвейер ленточный сортировочный А9-КІ-І. І0.0; 2 — моечные машины А9-КМБ-І2; 3 — конвейер роликовый сортировочный А9-К2-І. І0.0; 4 — элеватор; 5 — установка для дробления; 6 — подогреватель; 7 — экстрактор; 8 — участок розлива; 9 — электрооборудование; 10—паропровод

Сырье из ящиков-поддонов поступает в ванну моечной машины, где происходят его предварительная отмочка и мойка. В моечно-сортировочной машине осуществляются окончательная мойка и сортировка плодов по качеству. Качественное сырье элеватором подается в дробилку крупного дробления для косточковых плодов и мелкого дробления — для семечковых. Раздробленные плоды попадают в шнековый подогреватель, где масса доводится до температуры 85—95° С. Масса косточковых плодов проходит через косточкоотделители, а масса дробленых семечковых плодов после разваривания поступает в промежуточный сборник, откуда винтовым насосом подается в трубчатый подогреватель. При достижении предварительно заданной температуры автоматически включается второй винтовой насос, перекачивающий часть потока в накопительный резервуар, где масса задерживается на 10—20 мин при определенной температуре в целях ее лучшего разваривания. Хорошее разваривание положительно влияет на качество и количество готовой продукции. Далее эта масса насосом подается в строенную протирочную машину.

Тонкоизмельченная плодовая пульпа собирается в резервуаре, откуда передается в смесительные резервуары, где сок смешивается с сахарным сиропом определенной концентрации. Здесь же осуществляется коррекция кислотности путем добавления лимонной кислоты. Подготовленная масса размешивается в резервуаре пропеллерной мешалкой, после чего направляется в деаэратор. После него масса подвергается тонкому измельчению в гомогенизаторе при давлении 10—17 МПа.

Готовый сок пастеризуется при температуре 124° С в теплообменнике и в нем же в секции охлаждения охлаждается до температуры 92° С. При этой температуре сок поступает в автоматический блок розлива и укупоривания.

Все резервуары снабжены сигнализаторами верхнего и нижнего уровней, что гарантирует нормальную работу насосов.

По требованию заказчика линия может быть укомплектована дополнительным оборудованием для переработки моркови на сок.

Поточная линия ЛУ-3/76-К. Предназначена для выработки соков с мякотью, пульпы и нектаров из томатов, абрикосов, персиков, слив, яблок и вишен. Линия может быть использована для приготовления как готовых соков, так и пюреобразных полуфабрикатов.

Техническая характеристика линии ЛУ-3/76-1?

Производительность по сырью, кг/ч

TOC o "1-5" h z томаты 4000

Абрикосы и персики, слива, яблоки 2000—3000

Вишня 3000

Производительность по готовому продук - 4000

Ту, кг/ч Расход

Пара при давлении 0,6—1,2 МПа. 1500

Кг/ч

Воды при давлении 0.3 МПа, м3/ч 15

Установленная мощность, кВт 110

Габаритные размеры, мм 52 000 X 6000 X 4000

Масса, кг 16 500

При работе линии (рис. 63) поступающие плоды, за исключением вишен, моются в двух последовательно установленных моечных маши-

|

Рис. 63. Поточная линия ЛУ-З/76-R: / — моечные машины КМТ; 2 сортировочный транспортер 11-1-М/С; 3 — машины для удаления плодоножек KSz0.6; 4— элеватор FS3.3; 5—дробилки для яблок КМА 01; 6 — шнековый подогреватель LE18; 7—винтовой насос Cs100; 8— одноступенчатая протирочная машина ЕР14; 9—шнековый пресс ЕС9; 10—сосуд для варки сиропа LL50; II сборники для сока LL51; 12 винтовой насос Cs50: 13 центрифуга; 14 — буферные емкости для сока LT56; 15 — гомогенизатор ZH6; 16 — теплообменник LT6I; 17 вакуум-насос L30048; 18 — конденсатор LT63; 19 — деаэратор LT62; 20 — пастеризатор LP8. |

Нах /. Из второй моечной машины плоды поступают на сортировочный транспортер 2, где удаляются испорченные плоды и посторонние примеси. Удаление плодоножек и мойка вишен производятся на четырех специальных машинах 3. Чистые и отсортированные плоды поднимаются элеватором 4 в шнековый подогреватель 6. В случае переработки яблок перед подогревом их измельчают на дробилке 5, другие плоды подогревают без измельчения.

Разваренные плоды поступают в протирочную машину 8 с крупными (диаметром 3—7 мм) отверстиями в сите для удаления косточек или семенных гнезд. Обработанные томаты поступают в шнековый пресс 9 для получения сока. Для более тонкого измельчения пульпа винтовым насосом 7 подается в протирочную машину с мелкими (диаметром

I, 5—0,4 мм) отверстиями в сите. Подготовленный сок-полуфабрикат сначала собирается в сборнике, а затем подается в сборники-реакторы

II, В которых осуществляется подготовка готового сока путем добавления сахарного сиропа, раствора лимонной кислоты, ароматизаторов, стабилизаторов и т. п. Сахарный сироп готовится в сосуде 10.

Для получения сока мягкой приятной консистенции его обрабатывают на центрифуге 13 и в гомогенизаторе 15. После такой обработки частицы мякоти сока имеют размеры не более 50 мкм.

Для удаления воздуха из сока используют агрегат, состоящий из теплообменника 16, деаэратора 19, конденсатора 18 и вакуум-насоса 17.

Завершающей фазой приготовления сока является мгновенная пастеризация в аппарате 20 при температуре 115° С, после которой сок попадает в емкость типа LT56.

Пуск и управление работой линии производятся с пульта типа 94200. Обеспечение линии сжатым воздухом осуществляется компрессором LvKO и сушителем воздуха LA1.

Универсальная линия LU-16. Предназначена для производства соков с мякотью и фильтрованных соков из разных фруктов, а также полуфабрикатов. Оборудование состоит из двух участков: LU-16-Ro и LU-16-SI.

|

6000 7000 |

![]() Производительность по сырью, кг/ч Производительность по готовому продукту (соку с мякотью), кг/ч Расход

Производительность по сырью, кг/ч Производительность по готовому продукту (соку с мякотью), кг/ч Расход

Пара при давлении не менее 0,6 МПа, кг/ч

Воды при давлении не менее

0,3 МПа, м3/ч Установленная мощность, кВт Габаритные размеры, мм

3800

30

240

90 000X II 000X 4500

На участке Ш-16-Ро ящики с плодами по рольгангу поступают к опрокидывателю. Элеватором плоды подаются в ванну моечной машины. Для интенсивной мойки в линии последовательно установлены две машины. Вымытые плоды попадают на инспекционный транспортер, на котором удаляются дефектные плоды. К инспекционному транспортеру примыкает машина для удаления плодоножек.

Подготовленные плоды подаются в дробилку, откуда дробленая масса поступает в шнековый шпаритель. Подогревание осуществляется в целях инактивации ферментов и более полного выделения сока. Подогретая масса направляется в семяотделитель, в две одноступенчатые протирочные машины и шнековый пресс.

Полученный сок поступает в один из смесительных резервуаров. Сюда же подаются сахарный сироп, лимонная кислота, ароматические вещества. Подготовленный сок направляется в две центрифуги для удаления крупных примесей. В дальнейшем на двух гомогенизаторах осуществляется тонкое измельчение мякоти. Для удаления растворенного воздуха сок подогревают в подогревателе и направляют в деаэратор, где вакуум-насосом создается вакуум. Отходящие при деаэрации ценные ароматические вещества улавливаются в конденсаторе.

Следующей фазой производства фруктового сока является поточная пастеризация путем быстрого нагревания, кратковременной выдержки при температуре пастеризации и охлаждения. После пастеризации сок винтовым насосом подается из уравнительного сосуда к разливочному автомату или к станции асептического консервирования и хранения.

Техническая характеристика участка ЫМб-Б!

Производительность по сырью, кг/ч 6000

Расход

|

1650 35 110 85 000 X 8000 X 7000 |

![]() Пара при давлении 0,6 МПа, кг/ч

Пара при давлении 0,6 МПа, кг/ч

Воды при давлении 0,3 МПа. м3/ч Установленная мощность. кВт Габаритные размеры, мм

На участке Ш-16-51 ящики или контейнеры с плодами поступают к опрокидывателю, откуда плоды направляются в две последовательно установленные моечные машины. На инспекционном транспортере удаляются дефектные плоды. Подготовленные плоды измельчаются в дробилке, расположенной над стекателем сока. Стекатель предназначен для частичного отделения сока перед прессованием. Сок из стекателя насосом перекачивается в промежуточный сборник с фильтром, откуда подается в резервуары. Частично обезвоженная мезга поступает в ре

Зервуар под стекателем, куда в нее насосом-дозатором добавляются ферментные препараты. Отсюда мезга насосом подается в буферные резервуары. Под действием ферментных препаратов осуществляется расщепление пектина, что приводит к увеличению выхода сока при прессовании.

Из прессов непрерывного действия сок направляется в один'из ре - зурвуаров, куда насосом-дозатором снова подается раствор ферментного препарата. В течение 1,5 ч осуществляются расщепление пектина и осветление сока. Из резервуара сок насосом подается в центрифугу, где осуществляется отделение оставшихся загрязнений и крупных частиц клетчатки. После центрифугирования сок попадает в уравнительный сосуд, откуда насосом подается в один из двух фильтр-прессов. Полученный отфильтрованный сок через уравнительный бак попадает в узел деаэрации, состоящий из подогревателя, деаэратора, конденсатора и вакуум-насоса.

В дальнейшем сок обрабатывается в пастеризационно-охладительной установке и направляется на розлив.

Комплектные линии производства томатной пасты. В Венгерской Народной Республике производится группа линий типа Р: Р8, Р16, Р24, Р32, Р48 производительностью соответственно 80, 160, 240, 320 и 480 т томатов в сутки (табл. 35).

В испарительных установках этих линий направление движения продукта противоточное, т. е. при уваривании направление сока противоположно направлению пара. Обе выпарные ступени монтируются одна над другой, и при этом соковые пары из окончательной ступени выпаривания непосредственно через обогревающее отверстие без паропровода поступают в предварительный испаритель. Для циркуляции сока в нем размещено наклонное кольцо, а в окончательном испарителе — пучки наклонных труб. В окончательном испарителе циркуляция выпариваемого продукта термическая и принудительная. Последняя осуществляется встроенным шнековым насосом.

Рабочие температуры в камерах испарителя установок Р16 при установившемся технологическом режиме, обеспечивающем технические характеристики линий (см. табл. 35), испарителей (табл. 36) и стерилизаторов должны быть следующими (в°С):

|

В пространстве обогревания окончатель |

97—102 |

|

Ного испарителя |

60-65 |

|

В паровом пространстве окончательного |

|

|

Испарителя |

64-68 |

|

В пространстве обогревания предвари |

|

|

Тельного испарителя |

42—46 |

|

В паровом пространстве предварительно |

|

|

Го испарителя |

15-25 |

|

Охлаждающей воды в конденсаторе |

|

|

Воды после конденсатора |

38-40 |

Перед фасованием томатная паста подвергается стерилизации в стерилизаторах (табл. 37).

Стерилизатор представляет собой аппарат с горизонтальным цилиндром, имеющим двойную даровую рубашку. В цилиндре вращается барабан, снабженный шнеком. Этот шнек перемещает томатную пасту со скоростью 3—4 м/с вдоль рубашки цилиндра. Температура нагре-

|

35. Техническая характеристика комплектных линий типа |

|

|

|

|

|

|

|

|

|

|

|

|

|

Показатели |

Р1?м |

Р(?16 |

РІЇ24 |

|

|

Производительность при уваривании от 5 до 30 % сухих веществ, кг/ч По томатной пульпе |

3000—3600 |

6000- |

-7200 |

9000-10 000 |

|

По готовому продукту |

500—600 |

1000- |

-1200 |

1500-1800 |

|

Количество испаренной влаги. |

2500—3000 |

5000- |

-6000 |

7500—9000 |

|

Кг/ч Расход Пара, кг/ч |

1440-1725 |

2850- |

-3420 |

4240—5080 |

|

Электроэнергии, кВт • ч |

22,5 |

26,5 |

34,5 |

|

|

Охлаждающей воды при |

24-25 |

48- |

-70 |

72-105 |

|

15°С, м3/ч |

Продолжение |

|||

|

Показатели |

Р1?32 |

РЯ48 |

Производительность при уваривании от 5 до 30 % сухих веществ, кг/ч

По томатной пульпе 12 800—14 400 18 000—21 000

По готовому продукту 2000— 2400 3000—3600

Количество испаренной влаги, 10 000—12 000 15 000—18 000

Кг/ч Расход

Пара, кг/ч 5600—6720 8400—10 000

Электроэнергии, кВт • ч 48,5 73

Охлаждающей воды при 96—140 144—210

15 °С. м3/ч

37. Техническая характеристика стерилизаторов линии типа Р

|

Показатели |

РБ8 |

РБ16 |

Р524 |

РБ32 |

РБ48 |

|

Производительность по 30 %- ной томатной пасте, кг/ч Расход |

750 |

1500 |

2250 |

3000 |

4500 |

|

Пара, кг/ч |

40-60 |

80-120 |

120—180 |

160—240 240—360 |

|

|

Электроэнергии, кВт-ч |

2,5 |

3,5 |

4,5 |

5,5 |

6.5 |

Вания пасты регулируется регулятором в пределах 86—92° С и регистрируется самопишущим прибором.

В Социалистической Федеративной Республике Югославия производится группа линий типа АС приготовления томатной пасты (табл. 38).

Линия АС-880 имеет участок приемки и переработки томатов, состоящий из трех самостоятельных линий. Каждая линия включает машины для приемки томатов и их предварительной мойки, окончательной мойки и инспекции, семяотделители, приемные резервуары для пульпы.

|

АС-550 |

![]()

|

АС-880 |

![]() Показатели

Показатели

|

Производительность по сырью при концентрировании от 5 до 30 % сухих веществ

|

Линия АС-550 состоит из двух таких линий. Поставляется она в двух вариантах. Первый вариант представляет собой трехкорпусную установку по продукту и двухкорпусную по пару (прямоточное исполнение), второй вариант—двухкорпусную установку с противоточным исполнением (АС-550 ПС) (табл. 39).

39. Техническая характеристика выпарных установок линий АС

|

Показатели АС-880 АС-550 АС-550 ПС

|

После выпаривания в установке АС-550 ПС паста дополнительно перед фасованием не стерилизуется, так как, выходя из установки с температурой 85° С, она поступает в термодозатор, где температура еще повышается на 10° С.

Все линии комплектуются фасовочным участком томатной пасты в жестяные банки.

Линия А9-КСИ. Предназначена для стерилизации в’потоке пароконтактным способом томатной пасты, наполнения ею в специальных условиях крупных резервуаров и длительного хранения томатной пасты в асептических условиях.

Техническая характеристика линии А9-КСИ

TOC o "1-5" h z Производительность, т/ч 2_ 5

Рабочий объем одной емкостн-храни - 15

Лища, м3

Число емкостей в одном блоке 8

Число блоков, поставляемых с одной линией

Количество одновременно хранящегося продукта при полной загрузке, т Температура, °С

Продукта, поступающего на линию продукта на выходе из вакуум - охладителя стерилизации Расход

Пара при давлении 0,8—I МПа, кг/ч

Воды при давлении 0,4 МПа и температуре 15 °С, м3/ч Расход электроэнергии, кВт • ч Габаритные размеры, мм Масса, кг

4

540

45—50

35-40

125—130

Не более 850

Не более 50

60

25 150 X 19 500 X 9700 117000

Линия А9-КСИ (рис. 64) состоит из установки для стерилизации, обеспечивающей прием томатной пасты с линии производства, ее резервирование, стерилизацию в потоке, охлаждение и подачу в резер - вуары-хранилища; блоков резервуаров-хранилищ, обеспечивающих прием и хранение в асептических условиях стерильной томатной пасты; установки для подготовки щелочи, обеспечивающей приготовление горячего щелочного раствора для мойки и санитарной обработки продуктового тракта и емкостей и подачу этого раствора в соответствии с технологическим процессом; продуктовых, паровых, водных и щелочных коммуникаций, электрооборудования.

Подлежащая консервированию томатная паста поступает в сборник 2 предварительного резервирования вместимостью 2 м3. Из сборника

|

Рис. 64. Линия асептического консервирования А9-КСИ: |

/, 14 — винтовые насосы; 2,3 — сборники; 4 — пароконтактный теплообменник; 5 — подпорный клапан; 6 — трехходовой клапан; 7 — камера стерилизации; 8 — вакуум-охладитель; 9 — полубарометрический конденсатор первой ступени; 10, 13 — эжекторы; II — по - лубарометрический конденсатор второй ступени; 12 — резервуар-хранилище

продукт винтовым насосом I подается в пароконтактный теплообменник 4 (имеющийся вариатор позволяет регулировать производительность установки). В теплообменнике продукт нагревается до температуры стерилизации. Далее паста поступает в камеру стерилизации 7, где происходят отделение пара в случае неполной конденсации и выдержка продукта. Из камеры стерилизации продукт за счет разности давления направляется в вакуум-охладитель 8. Вакуум в камере создается и поддерживается вакуумной станцией 9 и II. Пары, отсасываемые из ваку- умохладителя эжекторами, конденсируются на струях воды полубаромет - рического конденсатора первой ступени. Отработанный пар после первого эжектора конденсируется в конденсаторе, после второго эжектора — отводится в атмосферу. Конденсат откачивается конденсатным насосом.

Охлажденный стерильный продукт из вакуум-охладителя винтовым насосом подается по продуктопроводу в стерильный резервуар 12. Каждый резервуар оснащен индивидуальным фильтром бактериологической очистки воздуха и предохранительным устройством.

Комплекс А9-КЛЮ. Предназначен для асептического консервирования и хранения (сроком до одного года) в асептических условиях концентрированных томатопродуктов, пюреобразных плодовых и овощных полуфабрикатов на консервных предприятиях по переработке плодоовощного сырья.

|

Техническая характеристика комплекса |

А9-КЛЮ |

|

Производительность по томатной пас |

10 |

|

Те, т/ч |

|

|

Температура стерилизации, °С |

100—140 |

|

Продолжительность стерилизации, с |

30—240 |

|

Установленная мощность, кВт |

Не более 98,5 |

|

Полезная вместимость резервуаров |

2000 |

|

(при 20 резервуарах), м3 |

|

|

Габаритные размеры, мм |

53 760 X 17 000 X 19 750 |

|

Масса, кг |

270 000 |

Комплекс состоит из установки для стерилизации и охлаждения продуктов А9-КЛЮ/1, 20 резервуаров А9-КЛЮ/2 и А9-КЛЮ/3 вместимостью по 100 м* каждый, установки для подготовки стерильного воздуха А9-КЛЮ/5, установки А9-КЛЮ/6 для мойки и стерилизации оборудования и резервуаров.

Установка для стерилизации и охлаждения включает вакуумный охладитель, паровой эжектор, эжекторный конденсатор, блок выдачи продукта, продуктовый и водяной насосы, систему трубопроводов и электропневматику.

Резервуары выполнены из нержавеющей стали и состоят из верхней и нижней конических частей и цилиндрической части.

Установка для подготовки стерильного воздуха включает компрессор с воздухосборником, концевой холодильник, фильтры грубой и тонкой очистки, бактериологический фильтр, трубопроводы, запорные и регулирующие клапаны и систему автоматики.

Установка для мойки и стерилизации оборудования и резервуаров состоит из баков для приготовления растворов, смесителя, установки для приготовления гипохлорита натрия, насосов-дозаторов, насосов,

Подающих и откачивающих растворы, системы трубопроводов и автоматики.

Перед началом сезона переработки сырья подготавливают к работе резервуары. С помощью установки А9-КЛЮ/6 проводят мойку и стерилизацию резервуаров, а затем наполняют их сжатым воздухом от установки А9-КЛЮ/5 и в таком виде содержат их до начала сезона. В сезон переработки проводят санитарную обработку и стерилизацию установки А9-КЛЮ/1 и сразу после окончания ее подают в нее продукт.

Продукт нагревают в подогревателе, затем выдерживают его при постоянной температуре в стерилизаторе, после чего предварительно охлаждают до температуры 100—105° С в атмосферном охладителе и окончательно в вакуумном охладителе. Далее по временному трубопроводу продукт направляют в стерильные резервуары.

Для выдачи продукта из резервуаров во время хранения используют передвижной продуктовый насос и временный продуктопровод, который совместно с вентилями резервуара, из которого берут продукт, и вентилями резервуара, в который перекачивают стерильный продукт (авто - или железнодорожная цистерна), перед работой подвергают мойке и стерилизации на установке А9-КЛЮ/6.

При консервировании расход электроэнергии не превышает

45,5 кВт-ч, воды при разовом использовании 140 м3/ч, пара 3000 кг/ч. На санитарную обработку расходуется электроэнергии не более 30 кВт-ч, воды 50 м, пара 1000 кг, 95 %-ной щелочи 940 кг.

Линии производства консервов «Зеленый горошек». Предназначены для переработки 4500 и 8000 кг зеленого горошка и выпускаются соответственно в двух модификациях (табл. 40).

|

40. Техническая характеристика линий

|

Поступающий на линию 2В-2/0. зеленый горошек принимается в две приемные ванны, установленные на раме. Регулирование количества воды и зеленого горошка во время транспортирования осуществляется в смесительном баке. По трубопроводу с помощью насоса горох попадает в машину для отделения листьев. Вода после машины для отделения листьев поступает в смесительный бак. Зеленый горошек из этой машины направляется в двухбарабанную моечную машину, где продолжается отделение от горошка посторонних примесей,.Ц1з моечной машины продукт попадает в селектор, где от него отделяются примеси большего или меньшего размера (обрывки створок, стебли и т. п.).

Из селектора элеватором «Гусиная шея» продукт выгружается в флотационную моечную машину, где происходит очистка по удельному весу, а также удаление оставшихся листьев и стеблей.

После флотационной моечной машины элеватором «Гусиная шея» горошек подается на станцию сортировки. С этой станции через лоток горох направляется в сборный сосуд, откуда с помощью насоса по технологическому трубопроводу транспортируется в водоотделитель. Использованная вода возвращается для транспортирования горошка. Из отделителя воды горох переходит в бланширователь, а оттуда — в шнековый охладитель, где происходят охлаждение и смыв крахмала. Из охладителя горох подается в селектор, где осуществляются смыв и отделение отставшей кожуры. После селектора поток раздваивается инспекционным транспортером и каждый поток поступает в башню наполнителя. От каждого наполнителя банки с горошком и заливкой подаются к закаточной машине. Укупоренные банки сразу же поступают на стерилизацию.

В комплект линии входят две установки для приготовления заливки, машины для дезинфекции и стерилизации. Для контроля за степенью зрелости горошка комплект оснащен ручным финометром.

На линии гВ-22/А горох из приемного бака вместе с водой поступает в предварительный промежуточный бак, где подготавливается смесь горошка с водой для транспортирования. Эта смесь насосом по трубопроводу подается в машину для отделения от листьев и прочих примесей, прилипающих к барабану машины. Отработанная вода по трубопроводу возвращается в предварительный промежуточный бак, а очищенный горошек направляется в двухбарабанную моечную машину. На этой машине отделяются стручки и поврежденные горошины. Очищенный горошек элеватором подается в машину для мойки, где от него отделяются примеси, масса которых меньше массы горошка. После мойки продукт поступает в селектор, где осуществляется отделение воды, поврежденных горошин и примесей. Вода, отделившаяся в селекторе, возвращается в машину для мойки.

Из селектора элеватором «Гусиная шея» горошек направляется во флотационную машину, где от него отделяются все примеси, масса которых больше или меньше массы горошка.

Далее горошек элеватором «Гусиная шея» подается в бланширователь. Продолжительность бланширования устанавливается в пределах от 4 до 10 мин. Бланшированный горошек поступает в машину для мойки и охлаждения, где происходят охлаждение горошка и смыв крахмала.

После машины для мойки и охлаждения горошек попадает в селектор, где от него отделяются горошины, разварившиеся при бланшировании, и кожура. Вода из селектора возвращается в машину для мойки и охлаждения.

Горошек после селектора через решетку направляется на инспекционный транспортер, где поток его раздваивается. Далее горошек двумя элеваторами «Гусиная шея» подается в башни наполнителей. Наполнители дозируют в банки подготовленный горошек и наполняют их заливкой. Наполненные банки укупориваются и транспортируются на стерилизацию.

Заливка готовится на станции, состоящей из двух резервуаров для растворения соли и сахара, приемного резервуара, насосов и трубопроводов.

По желанию заказчика линия 2В-22/А комплектуется участком приемки металлической или стеклянной тары на поддонах, состоящим из поддоноразгрузочной машины и системы транспортеров.

Комплексы А9-КЛМ. Предназначены для подготовки овощных полуфабрикатов. Комплексы входят в линию производства консервов для детского питания.

Комплекс оборудования А9-КЛМ/2. Предназначен для переработки моркови.

Техническая характеристика комплекса А9-КЛМ/2

TOC o "1-5" h z Производительность техническая, кг/ч Не менее 1300

Расход

Воды при давлении 0,3 МПа, м3/ч Не более 13,2

Пара при давлении 0,4 МПа, кг/ч Не более 1105

Сжатого воздуха при давлении Не более 60

0.4 МПа, м3/ч

Электроэнергии, кВт • ч 62,9

Габаритные размеры, мм 61000X 5500X4400

Масса, кг 23 000

Контейнеры с морковью устанавливают на раму контейнероопроки - дывателя, где одновременно с опрокидыванием осуществляют отделение мелких примесей — камней, песка, комков земли и т. д., которые через решетку вибролотка попадают в ящик. Из контейнероопрокидывателя морковь направляется в бункер лопастной моечной машины А9-КЛА/1, где производится первичная мойка ее.

Затем морковь поступает в барабанную моечную машину А9-КМ-2 для вторичной мойки. Вымытая морковь подается на две боковые ветви конвейера КИД-16, на которых осуществляется инспекция и обрезка концов моркови на полуавтоматических устройствах А9-КЛМ/2.15.000.

Обрезанная морковь скребковым транспортером направляется в паровой бланширователь типа 2439к, где под действием пара происходит разрыв кожицы. В лопастной моечной машине А9-КЛА/1 осуществляется окончательная очистка моркови от кожицы. Очищенная морковь проходит инспекцию, ручную дочистку, затем элеватором «Гусиная шея» передается в бланширователь БК, где бланшируется в воде температурой 100° С. Бланшированная морковь элеватором «Гусиная шея» передается в шнековый питатель, делящий ее на два потока. Один из потоков начинается с дробилки А9-КИС для овощей и фруктов. На ней морковь готовится для производства мелко измельченных консервов. Измельченная на кусочки размером 3—5 мм морковь накапливается в емкости, откуда насосом транспортируется к месту потребления. Второй поток начинается с машины А9-КИП для резки овощей и фруктов. На ней морковь готовится для производства консервов, нарезанных кусочками. Кубики с размером граней 6—10 мм на моечно-встряхиваю - щей машине А9-КМЦ отделяются от мелочи. Последняя собирается в емкости, откуда вместе с водой перекачивается на линию производства мелкоизмельченных консервов.

Кубики моркови вместе с водой направляются на два водоотделителя, откуда подаются к смесителям массы для консервов детского питания.

Комплекс А9-КЛМ/3. Предназначен для переработки лука. Оборудование комплекса обеспечивает выполнение следующих операций: подачу лука, его инспекцию, обрубку ботвы, очистку лука, подачу лука на инспекцию, взвешивание порций, резку лука, подачу лука на пассирование, пассирование, транспортирование и измельчение пассированного лука.

Техническая характеристика комплекса А9-КЛМ/3

|

300 |

![]() Производительность, кг/ч Расход

Производительность, кг/ч Расход

|

Не более 180 Не более 1,7 210 20,5 32 700X3650X3800 105 |

Пара при давлении 0,4 МПа, кг/ч воды, м3/ч

Пара при давлении 0,4 МПа, кг/ч воды, м3/ч

Сжатого воздуха при давлении 0,3- 0,4 МПа, м3/ч электроэнергии, кВт • ч Габаритные размеры, мм Масса, т

Участок подготовки лука в линии А9-КЛМ/3 представлен комплексом А9-КЧХ первичной переработки лука.

Очищенный лук скребковым транспортером подается в весовой бункер. После достижения нужной массы транспортер останавливается и взвешенная порция остается в весовом бункере, пока не потребуется загрузить очередной котел для пассирования. Из весового бункера взвешенная порция лука через резательную машину попадает на ленточный транспортер, которым подается в один из трех котлов для пассирования. Пассированный лук при опрокидывании котла выгружается в бункер тележки и транспортируется к измельчителю-волчку. Измельченный лук собирается в емкости, откуда винтовым транспортером подается в смеситель массы для консервов детского питания.

Комплекс А9-КЛМ/4 (табл. 40а). Предназначен для переработки тыквы и кабачков при приготовлении консервов для детского питания. Комплекс А9-КЛМ/4-01 предназначен для переработки сортов тыквы, не требующих очистки от кожуры (Витаминная ранняя 29, Розовая, Медовая, Столовая зимняя и т. п.).

Комплекс А9-КЛМ/4-02 предназначен для переработки кабачков.

При работе комплексов А9-КЛМ/4 и А9-КЛМ/4-01 тыква из поддонов с помощью опрокидывателя выгружается в ванну машины А9-КЛВ/2, где производится ее замочка при непрерывном барботиро - вании сжатым воздухом. Из машины для замочки плоды выносятся поштучно в машину А9-КЛВ/1, где интенсивно моются щетками при непрерывной подаче воды.

После мойки тыква выкатывается на приемный стол, где производится инспекция целых плодов и отбор их на два устройства А9-КЛМ/4-1 для удаления плодоножки, установленные по обе стороны ленточноцепного конвейера А9-КЛВ/11-02. Плоды без плодоножек отбрасываются на конвейер, который перемещает их в машину А9-КЛМ/4-2 для резки. Разрезанная на куски тыква транспортируется ленточно-цепным транспортером А9-КЛВ/11 в моечную машину А9-КЛВ/12 для отделения семян.

На инспекционном конвейере А9-КЛМ/4-3 производится инспекция кусочков тыквы.

|

А9-КЛМ/4 |

|

А9-КЛМ/4-0І |

|

А9-КЛМ/4-02 |

|

TOC o "1-5" h z

|

2000 300 |

![]()

|

2000 12 0,5 34 |

![]() Производительность техни - 2000

Производительность техни - 2000

Ческая, кг/ч

Продолжительность тепло - 300

Вой обработки, с Расход при давлении 0,4 МПа

|

12 300 0,5 35 39 800 2245 3520 10 780 |

![]() Воды. м3/ч 12

Воды. м3/ч 12

Пара, кг/ч 300

Сжатого воздуха, м3/ч 0,5

Электроэнергии, кВт • ч

При переработке тык - 35

Вы

При переработке ка - 34

Бачков Габаритные размеры, мм

|

28 200 1930 2790 6355 |

![]() Длина 39 800

Длина 39 800

Ширина 2245

Высота 3520

Масса, кг 10 800

В комплексе А9-КЛМ/4-01 вместо конвейера А9-КЛМ/4-3 устанавливают ленточный конвейер А9-КТФ. Разрезанная и проинспектированная тыква поступает в машину А9-КЛГ/2 для измельчения и затем элеватором «Гусиная шея» (с ополаскиванием) подается в установку А9-КЛВ/15 для дробления и разваривания. В ней куски тыквы измельчаются дробилкой А9-КИС на кусочки размером 5—6 мм, и полученная масса насосом типа 790 перекачивается через подогреватель, где нагревается до температуры 98±2°С, в выдерживатель(300 с).

Разваренная масса протирается в одноступенчатой машине Т1-КП2Д и насосом подается на дальнейшую переработку.

Предварительная обработка кабачков на комплексах А9-КЛМ/4 и А9-КЛМ/4-02 осуществляется, как и обработка тыквы. Кабачки конвейерами загружаются в машину для отделения семян и очистки от кожуры.

В комплексе А9-КЛМ/4-02 машина для удаления плодоножки тыквы, машина для резки тыквы и ленточно-инспекционный конвейер отсутствуют. Очищенные от кожуры и промытые кабачки поступают на инспекционный транспортер для обрезки плодоножек. Далее кабачки направляются в машину, где режутся на кружки толщиной 20 мм и элеватором «Гусиная шея» при непрерывном ополаскивании транспортируются на дальнейшую переработку. На этом рабочий цикл заканчивается.

В комплексе А9-КЛМ/4 элеватором «Гусиная шея» разрезанные на кружки кабачки подаются в установку для дробления и разваривания, откуда полученная масса через протирочную машину передается на дальнейшую переработку.

В производстве крупноизмельченных консервов кабачки не подвергают тепловой обработке. В этом случае измельченная на дробилке масса насосом прокачивается через обводную трубу непосредственно

в протирочную машину. Протертая масса подается на резервирование в емкость, из которой одновинтовым агрегатом перекачивается на дальнейшую переработку.

Комплекс A9-KJ1M/I6. Предназначен для подготовки зеленого горошка при производстве консервов для детского питания. В технологический процесс входят распаковывание и дефростация замороженного зеленого горошка, инспекция его, смешивание с водой в соотношении 1:3, подача на водоотделитель и дальнейшую переработку.

Техническая характеристика комплекса A9-KJ1M/16

Производительность техническая, кг/ч 1000

Расход при давлении 0,35 МПа

Воды, м3/ч Не более 5

Пара, кг/ч Не более 175

Сжатого воздуха, м3/ч Не менее 60

Электроэнергии, кВт • ч 25,4

Габаритные размеры, мм

Без водоотделителя 15 500 X 2600 X 2500

Двух водоотделителей 1750 X 682 X 1700

Масса, кг Не более 5200

На комплекс поступает замороженный зеленый горошек, упакованный в картонные ящики массой до 20 кг. Ящики с горошком подаются

На столы дефростера, где их вручную распаковывают. Освобожденный от упаковки горошек в виде блока или россыпью сбрасывают в ванну дефростера с теплой водой. Отделившиеся от блоков горошины проваливаются сквозь решетчатое дно на находящийся под ним транспортер и выносятся из ванны дефростера в приемный бункер инспекционного конвейера, на ленте которого осуществляется инспекция горошка.

С инспекционного транспортера горошек подается в емкость с активатором. Подача горошка и воды регулируется автоматически, что обеспечивает соотношение их 1:3. Смесь двумя насосными установками подается в два водоотделителя, установленных в местах потребления горошка.

Комплекс A9-KJ1M/18. Предназначен для очистки зелени и лука - порея, а также инспекции, мойки, резки и транспортирования к месту потребления в линии производства консервов для детского питания.

Техническая характеристика комплекса A9-KJ1M/I8

Производительность техническая, кг/ч 60

Расход

Воды при давлении 0,4 МПа, м3/ч Не более 7,5

Электроэнергии, кВт • ч Не более 13,7

Габаритные размеры, мм 15 940 X 2720 X 2100

Масса, кг Не более 2540

Зелень либо лук-порей подается на инспекцию и очистку в ящиках, из которых сырье выгружается в сборники на столах. Очистка и инспекция осуществляются на конвейере.

Проинспектированное и очищенное сырье этим конвейером подается в три последовательно установленные моечные машины А9-КУН, где оно моется и ополаскивается под душем водой, подаваемой насосом. Затем зелень поступает в машину, где измельчается на кусочки размером 3—5 мм. Измельченная зелень тележкой доставляется к месту потребления в линии.

Электрооборудование позволяет работать как в ручном, так и в автоматическом режиме.

Линия УР11-01. Предназначена для производства консервированных и маринованных огурцов. •

В комплект линии входит участок сортировки, включающий кон - тейнероопрокидыватель, два рольганга, дозировочный бак, сортировочный конвейер, калиброватель и рольганг для отвода ящиков с отсортированными и откалиброванными огурцами. Подготовленные огурцы в ящиках отдельными партиями по размеру поступают на участок переработки.

Техническая характеристика линии УРи-01

|

Производительность по сырью, кг/ч 6000 Установленная мощность, кВт 90 Расход воды при давлении 0,3—0,4 МПа, м3/ч 35 Занимаемая площадь, м2 1200

Рис. 65. Линия производства консервированных огурцов: / — рольганг: 2 — опрокидыватель; 3 — моечная машина; 4 — бланширователь; 5 — сортировочный транспортер; 6 — площадка для обслуживания; 7—элеватор «Гусиная шея»; 8 — транспортер; 9 — разделительный транспортер; 10 — вибрационный наполнитель; II— инспекционный стол; 12 — наполнитель; 13 — закаточная машина; 14 — накопительный стол |

На линии переработки огурцов (рис. 65) рольганг / подает на линию ящики с отсортированными огурцами. Ящики опрокидывателем 2 освобождаются от огурцов и передаются на участок сортировки для заполнения их новой партией огурцов.

Огурцы поступают в щелочную моечную машину 3, где осуществляется предварительная мойка ЮГ. После мойки в Дляни|нрОвателе 4 огурцы подвергаются кратковременной тепловой обработкедля повы - шения их упругости, удаления воскового налета и т. п. За бланшированием следует повторная мойка в щелочной моечной машине, а затем окончательная сортировка на транспортере 5. Элеватором «Гусиная шея» 7 огурцы подаются в два виБрационных наполнителя 10. На инспекционном столе II с движущейся лентой рабочие контролируют степень наполнения банок огурцами и при необходимости дополняют банки. Заполненные огурцами банки проходят в наполнителях 12 под горизонтальной трубой с рядом отверстий внизу, откуда непрерывно струями подается заливка.

Укупоривание банок осуществляется на укупорочной или закаточной машине 13 в зависимости от системы укупоривания. Укупоренные банки направляются на пастеризацию.

Линия консервирования огурцов укомплектована дозаторами пряностей, транспортером подачи пустой тары к наполнителям и машиной для формирования пакетов готовой продукции на поддонах.

Линия А9-КЛР. Предназначена для оформления готовой продукции в жестяных банках после стерилизации.

Линия изготавливается в двух модификациях (табл. 41): А9-КЛР без штабелеформирующей машины, А9-КЛР-01 — со штабелеформирующей машиной.

41. Техническая характеристика линий

|

А9-КЛР |

![]()

|

А9-КЛР-0І |

![]() Показатели

Показатели

TOC o "1-5" h z Производительность техническая, 50 50

Туб/смена

Типоразмер банок № 7, 9, 12, 13

Номер картонных ящиков 10, 11, 29, 30

Расход

Воды, м3/ч I I

Пара, кг/ч 100 100

Установленная мощность, кВт 37,9 41,2

Габаритные размеры, мм 29 000X 2120X 3000 40 670X 3320X3184

Масса, кг 8500 13 880

В линии (рис. 66) корзины с банками устанавливаются тельфером в опрокидыватель машины / и банки насыпью разгружаются в ванну с водой. Сориентированные банки из машины передаются в машину 2, где моются горячей водой, пропариваются и на выходе ополаскиваются горячей водой.

Влажные банки попадают в приемный желоб машины 3, где сушатся за счет сдувания капельной влаги и подсушки пленочной влаги воздухом с обоих торцов и боковой поверхности. Высушенные банки направляются в автомат 4 для наклеивания бумажной этикетки. Из ав-

4-Х

S<

S<

|

P-5 O - S I |

Томата банки попадают во входной желоб машины 5, которая направляет их потоком в элеватор, откуда они поступают в три потока на гравитационные конвейеры. После наполнения банками яшика последний выталкивается на конвейер и передается им на автомат 6 для закрывания. обандероливания гуммированной лентой и нанесения соответствующего трафарета. Сжатый воздух в этот автомат подается от компрессора 8.

В линии А9-КЛР ящик поступает на роликовый конвейер 7 для укладывания на поддоны вручную, а в линии А9-КЛР-01 — на штабелеформирующую машину.

Машина 9, установленная вне линии вблизи машины 5, прошивает проволочными скобами нижние клапаны картонных ящиков. Управление линией в автоматическом режиме производится с пульта 10. Воздух в зимнее время для сушильной машины 3 подогревается в калорифере 11.

Линия 57.00.000Г. Предназначена для оформления готовой продукции в стеклянных банках после стерилизации.

Техническая характеристика линии 57.00.000Г

Производительность, банок в минуту

TOC o "1-5" h z вместимостью 0,5—1 дм3 100

Вместимостью 2 дм3 60

Номер картонных ящиков № 5, 15, 18, 22, 32, 41

Расход

Электроэнергии. кВт-ч 37,45

Воды, м3/ч 1

Пара, кг/ч 100

Сжатого воздуха, м3/ч 8

Габаритные размеры, мм 20 720X3I50X 273Ц

Масса, кг 7460

В линии (рис. 67) автоклавные корзины тельфером подаются после стерилизации поочередно то на одну, то на другую из двух разгрузочных позиций устройства I. Банки поступают по конвейеру в машину 2, где сначала подвергаются мойке горячей водой, потом ополаскиваются горячей чистой водой и сушатся путем обдува холодным воздухом под давлением. Затем банки поступают в машину 3 на подлакировку венчиков крышек. Проходя через накопитель 4, они попадают в машину 5, где на них наклеивается бумажная этикетка.

, Далее по конвейеру банки направляются в машину 6 для сушки этикеток. Вместе с этикетками подсушивается и подлакированный венчик крышки. Затем банки поступают на приемный участок транспортера автомата 7 и укладываются в картонные ящики. Ящики с предварительно сшитыми на прошивочной машине 8 нижними клапанами вручную устанавливаются на автомат 7. После заполнения ящики с банками сталкиваются на транспортер, с которого поступают на автомат 9 для обандероливания гуммированной лентой и нанесения соответствующего трафарета.

Линия 377.00.000. Предназначена для оформления готовой продукции в трехлитровых банках после стерилизации. %

|

|

|

Рис. 68. Линия 377.00.000 оформления готовой продукции: / — разгрузочное устройство А9-КРГ; 2 — конвейер: 3— машина А9-КМУ для мойки и б — накопитель А9-КХВ; 7 — укладочная машина А9-КУГ; 8 — обандероливающий ав прошивочная машина П11ІК1; 12 — сигнальная сирена; 13 — пульт управления; 14 — |

Техническая характеристика линии 377.00.000

|

2140 1а |

![]() Производительность техническая, банок в час

Производительность техническая, банок в час

Номер картонного ящика Расход

|

Не более 38,15 0,083 1.0 100 35 650 X 2680 X 3200 Не более 13 000 |

Электроэнергии, кВт-ч

Электроэнергии, кВт-ч

М / с

Сжатого воздуха, воды, м3/ч пара, кг/ч Габаритные размеры, мм Масса, кг

В линии (рис. 68) автоклавная корзина, имеющая подвижное дно, с банками после стерилизации подается на устройство для разгрузки /. Банки вручную из корзины выгружают на пластинчатый транспортер устройства загрузки и выгрузки автоклавных корзин. Далее банки поступают в машину 3 для мойки и сушки наполненных банок, где попадают в зону предварительного нагревания паром, а затем в зону мойки и зону ополаскивания. В дальнейшем банки обсушиваются путем сдувания капельной влаги.

После сушки банки поступают в этикетировочную машину 4. Подсушивание этикеток осуществляется на машине 5. Далее банки поступают в накопитель 6, где может накапливаться до 50 банок. На укладочной машине 7 банки по четыре штуки захватываются за горловины и опускаются в два ящика. Ящики по наклонному конвейеру переходят на автомат 8 обандероливания ящиков. По наклонному конвейеру

Сушки банок; 4 — этикетировочная машина Б4-КЭМ; 5 — сушильная машина А9-КШГ; томат А5-А02К; 9—штабелеформирующая машина А9-КШЖ; 10—компрессор; II — поворотный конвейер; 15 — роликовый конвейер

Штабелеформирующей машины 9 ящики подаются на ленту формирующего слой ящиков конвейера и рольганг накопителя.

На прошивочной машине 11, установленной вне линии, производят скрепление нижних клапанов ящиков перед подачей их на укладочную машину.