Оборудование консервного производства: переработка Плодов и овощей

Машины для измельчения сырья

Процесс измельчения является необходимой операцией в подготовке сырья к прессованию, тепловой обработке. Механическое измельчение сырья основано на приложении внешних сил, превышающих молекулярные силы сцепления.

При дроблении происходит деформация продукта. В соответствии с теорией упругости абсолютная работа деформации (в Дж)

А = а2У/2Е,

Где о — напряжение, Па; Е — модуль упругости первого рода, Па; V — объем деформируемого материала, м3.

Работа деформации тела до разрушения, отнесенная к единице объема (Н = А/У), для данного материала является постоянной величиной, характеризующей его структурно-механические свойства. Экспериментально установлено, что на дробление 1 кг томатов следует затратить энергии 0,8—1,0 кДж, 1 кг яблок— 1,25—1,5 кДж. По известным механическим характеристикам раздробляемого продукта рассчитывают необходимые окружные скорости дробилок ударного действия и мощность привода.

Дробление можно рассматривать как процесс увеличения удельной поверхности, и состояние измельченности материала целесообразно характеризовать размером удельной поверхности 5уЯ. Для шара диаметром й удельная поверхность (в см '*)

5уд = Б/ V = лО2/-^ лО3 = 6/0.

Отсюда следует, что удельная поверхность обратно пропорциональна линейным размерам тела. Определение удельной поверхности мелкораздробленных материалов аналитическим или экспериментальным путем в производственных условиях затруднительно, так как приемы подсчета суммарной поверхности тонкоизмельченных систем сложны. Поэтому состояние измельченности определяют размером отдельной частицы раздробленного материала или же обратной этому размеру величиной — степенью дисперсности.

![]() Реальные системы состоят из частиц разных размеров. Для определения средней степени дисперсности полидисперсной системы находят суммарный объем всех частиц и, зная число частиц п, определяют степень дисперсности как величину, обратную радиусу средней по объему частицы:

Реальные системы состоят из частиц разных размеров. Для определения средней степени дисперсности полидисперсной системы находят суммарный объем всех частиц и, зная число частиц п, определяют степень дисперсности как величину, обратную радиусу средней по объему частицы:

4/Зял

О

Где у(х)с1х — суммарный объем всех частиц размером от 0 до х.

Интегрированием этот суммарный объем может быть подсчитан, если известно пригодное для этой цели аналитическое выражение кривой частоты у = ф(х) (где у— содержание частиц размером х в процентах от общего числа).

Реальные системы не только полидисперсны. но и могут состоять из частиц самой разнообразной формы: сферической, кубической, пластинчатой и т. д. При неправильной форме частиц оказывается возможным вести расчет по эквивалентному радиусу или ребру, т. е. по радиусу или ребру того шара или кубика, который по объему или массе равен действительной частице.

В практике грубого дробления за размер частицы принимают размер отверстий сита, через которое частицы исследуемого материала еще могут проходить. Широко применяют методы определения размера

частиц по скорости седиментации. В связи с этим за эквивалентный радиус принимают также радиус тех сферических частиц, которые имеют одинаковые с рассматриваемыми частицами произвольной формы скорости отстаивания.

Вследствие того что в понятие эквивалентного размера в разных случаях вкладывают неодинаковый смысл, необходимо каждый раз пояснять, какой параметр эквивалентных частиц имеется в виду (объем, масса) или же рассматриваются частицы, обладающие одинаковым «гидравлическим значением», т. е. движущиеся с равными скоростями при отстаивании в спокойно стоящих сосудах.

Для практических целей разработаны простые и удобные для производственного использования приемы определения средней дисперсности смесей, позволяющие обойтись без кропотливого непосредственного подсчета числа частиц отдельных размерных классов. Для некоторых продуктов при консервировании пользуются ситовым анализом. В этом случае при помощи решетных классификаторов разделяют пробу материала на размерные фракции.

Решетный классификатор представляет собой прибор с набором расположенных одно над другим сит с разными в каждом сите, но одинаковыми в каждом из них отверстиями. После просеивания образца измельченного продукта определяют количество остатка на дне классификатора и на каждом из сит. По этим данным легко определяют средневзвешенный диаметр (в мм)

, . */Я-|+^я

---- 2---- Ра■*------ 2---- П1-------- 2---- Рз ----------------- 2------- Рп

Где ро. рI, Р2, .... Рп — массовые количества остатка соответственно на дне классификатора и на отдельных ситах, % общего количества исследуемого образца; */0, (12, с1„ — диаметры отверстий соответ

Ствующих сит, мм (^о — максимальный диаметр отверстий).

Если каким-либо способом определен гранулометрический состав смеси, то среднее значение степени дисперсности проще всего подсчитать, найдя среднюю взвешенную кубическую величину по формуле

С1р - Ь Ч~ - ~Ь (1*Рп

100

Где <1п — диаметр частиц, средний для данного размерного класса; р„ — содержание данного размерного класса, % общего числа.

Средняя степень дисперсности (по радиусу) равна обратной величине радиуса гср.

Степень измельчения плодов значительно влияет на процессы получения сока (продолжительность, выход сока, содержание взвешенных частиц и т. д.). Наличие большого числа мелких частиц затрудняет очистку сока от мякоти. Поэтому необходимо провести дробление так, чтобы полученная дробленая смесь (мезга) имела оптимальный гранулометрический состав в зависимости от метода получения сока. Механическое измельчение можно осуществить дроблением или резкой.

Для расчета работы, затрачиваемой на разрезание продукта, используют экспериментальные данные по величине усилия Р, которое должно быть приложено к кромке ножа длиной 1 см (табл. 6). Удельную работу разрезания № определяют как произведение усилия Р на путь / (в кДж/см2):

|

6. Значения Р и И7 для основных видов растительного сырья

|

Особое значение при расчете резательных машин имеет коэффициент скольжения, определяемый ИЗ отношения р = 0//и„ (где V, и 0„ — соответственно касательная и нормальная составляющие движения ножа). Чем больше нормальная составляющая о„, тем меньше коэффициент скольжения, и при и* = оо разрезание превращается в рубку. При = 0 коэффициент скольжения становится бесконечно большим или нож скользит в материале, не производя его разрезания. Это происходит в том случае, если подача материала отсутствует. Коэффициент скольжения р для резательных машин обычно равен 10—50.

Отечественной промышленностью выпускаются дробилки и резательные машины разных конструкций.

Дробилка А9-КИФ. Предназначена для дробления томатов с одновременным отделением семян, сохраняющих свойства всхожести.

|

Техническая характеристика дробилки А9-КИФ

|

|

| Загрузка

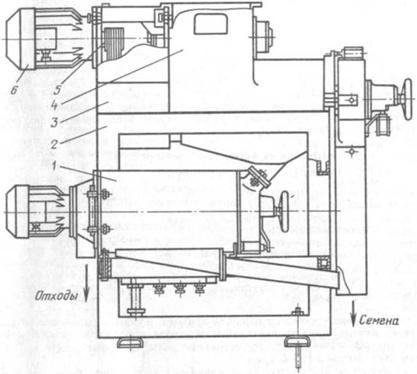

Рис. 12. Дробилка А9-КИФ: / — протирочная машина; 2 — станина; 3 — площадка для электродвигателя; 4 — сепаратор; 5 — клнноременная передача; 6 — электродвигатель |

Дробилка А9-КИФ (рис. 12) состоит из станины 2, сепаратора 4, площадки для электродвигателя 3, протирочной машины / и электрооборудования.

Сепаратор имеет литой корпус из нержавеющей стали, представляющий собой цилиндрическую горизонтальную шнековую камеру с продольными рифлениями внутри. С одного конца шнековая камера открыта и имеет крышку, на другом конце находится горловина прямоугольного сечения с приемным окном вверху. В горловине смонтированы два лопастных валка для раздавливания помидоров. Валки размещены в одной горизонтальной плоскости и вращаются навстречу один другому. Вдоль шнековой камеры размещен шнек с переменным шагом, приводимый во вращение через клиноременную передачу 5 от электродвигателя 6.

Протирочная машина состой^ и^лндш*я^чег1Я^орпуса с передней и задней торцевыми крьи1кам#*л I виде наклонного

Лотка, проходящего вдоль кортч^ пУса размещен

2 - 1855 » „Л 33

протирочный барабан, состоящий из каркаса и протирочного сита. В протирочном барабане имеется бичевой вал.

Работа дробилки состоит из следующих операций: раздавливание помидоров между двумя семилопастными валками; отжим жидкой фазы с семенами в шнековой камере и дробление кожуры с остатками мякоти в ножевом аппарате сепаратора; протирание жидкой фазы с целью отделить семена.

Дробленая кожура из сепаратора и жидкая фаза сбрасываются в общую емкость для дальнейшей переработки в протирочных машинах.

Дробилка Д1-7,5. Предназначена для измельчения овощей и фруктов без косточек в линиях производства натуральных и купажированных соков из яблок, груш, айвы, моркови, свеклы, а также в линиях переработки тыквы на пюре.

Техническая характеристика дробилки Д1-7,5

Производительность техническая.

|

7500 2500 |

![]() Кг/ч

Кг/ч

По яблокам по моркови

Содержание дробленых частиц (по

|

Не менее 80 Не более 20 7.5 |

Яблокам), %

Яблокам), %

Размером 3—8 мм размером до 2 мм и 8—10 мм

Расход электроэнергии, кВт • ч Частота вращения ротора, с - 1 Габаритные размеры, мм Масса, кг

Дробилка состоит из корпуса, привода, ротора и режущего устройства. Корпус представляет собой жесткую коробчатую конструкцию, на которой монтируются все остальные узлы. В верхней части корпуса имеется загрузочный бункер.

Режущее устройство изготавливается двух типов: ножевого и терочного. Ножи пилообразной формы укрепляются в специальных обоймах со щелями для удаления срезанного продукта и предназначены для тонкого измельчения его. Сменный плоский нож позволяет измельчать продукт на пластины.

Режущее устройство ножевого типа предназначено для дробления твердых продуктов (моркови и т. п.), а режущее устройство терочного типа — для дробления мягких сортов яблок.

На валу ротора размещены подающий винт и четыре рабочих бича.

Сырье поступает в дробилку через бункер и подающим винтом, закрепленным на валу ротора, забрасывается в рабочую полость. Здесь оно подхватывается бичами ротора и под действием центробежной силы прижимается к режущему устройству и продвигается через ножи или терочную поверхность. Измельчаясь, продукт свободно выпадает через щели режущег^ устройства или терку вниз, откуда забирается на дальнейшую переработку.

Дробилки Д2-7.5 и Д2-15. Предназначены для измельчения томатов с одновременным отделением семян, сохраняющих свойства всхожести. После переналадку на этих дробилках можно производить дробление томатов без вк^чр^^ння семяотделителя.

ТІГІГГ.«,

' 1| І I,

Дробилки отличаются лишь производительностью, мощностью привода и массой.

|

Техническая характеристика дробилок

Техническая характеристика дробилок

Марка

Производительность техническая, кг/ч Размер дробленых частиц, мм, не более Выход семян к их содержанию в сырье, %

Количество дробленых семян. %. не более Расход электроэнергии. кВт • ч Частота вращения, с-1 валков мялки шнека

Бнчевого вала Габаритные размеры, мм Масса, кг. не более

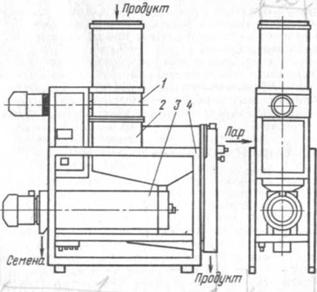

Все основные узлы дробилки (рис. 13) собраны на общей станине. Лопастные валы мялки, шнек и ножевое устройство сепаратора имеют общий привод и смонтированы в своих корпусах. Протирочная машина выполнена как самостоятельная машина с индивидуальным приводом.

При работе дробилки в режиме измельчения (без отделения семян) снимают сборник сепаратора и заглушают окно в плоской части корпуса, используя резьбовые отверстия, расположенные по контуру окна. Электродвигатель протирочной машины при этом отключают.

Работа дробилки состоит из следующих операций: раздавливание

|

Рис. 13. Дробилка Д2-7.5: / — мялка; 2 — сепаратор; 3 — протирочная машина; •» — станина |

Поступающих через прямоугольный патрубок подготовленных томатов в мялке / между двумя восьмилопастными валками, вращающимися встречно; отжим шнеком с переменным шагом жидкой фазы с семенами в корпусе сепаратора 2 и дробление мякоти с кожурой в ножевом устройстве сепаратора; протирание жидкой фазы с семенами в протирочной машине 3 в целях отделения семян, которые бичами продвигаются в торец протирочного барабана и выводятся из машины.

Дробилка ДДС-5. Предназначена для дробления семечковых плодов. Применяется на предприятиях разной мощности.

Техническая характеристика дробилки ДДС-5

TOC o "1-5" h z Производительность, т/ч 5

Диаметр рабочей камеры, мм 450

Длина рабочей камеры, мм 400

Частота вращения измельчающего 1500

Диска, мин* 1

Установленная мощность, кВт 4

Габаритные размеры, мм 726 X 650X1014

Масса, кг 400

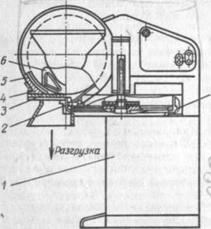

Дробилка ДДС-5 состоит из корпуса, рабочего органа, привода. Вал электродвигателя соединен с валом дробилки посредством упругой втулочно-пальцевой муфты.

Рабочим органом дробилки служит диск, оснащенный шестью ножами-гребенками с длиной режущей части 160 мм. Вал машины вращается в двух шариковых подшипниках. Корпус сбоку оснащен загрузочным люком.

Продукт загружается в люк корпуса и попадает на вращающийся диск, измельчаясь ножами на частицы размером не менее 3,5 и не более 10 мм. Измельченный продукт через отверстия в диске и нижнюю открытую часть корпуса удаляется из дробилки. Если дробилка установлена над прессом, то продукт поступает непосредственно в его бункер.

Для повышения производительности дробилки до 8 т/ч завод-изготовитель устанавливает на ней электродвигатель мощностью 5,28 кВт при тех же габаритных размерах. Эта машина имеет марку АДА.

Дробилка 361. Предназначена для измельчения яблок на частицы размером 3—4 мм.

Техническая характеристика дробилки 361

TOC o "1-5" h z Производительность, кг/ч 5000

Установленная мощность, кВт 13

Габаритные размеры, мм 1350 X 650 X 485

Масса, кг 385

В цилиндрическом корпусе размещен вал с лопастями, образующими винтовую линию. На этом же валу расположена трехлопастная звезда-ротор. К корпусу прикреплен ножедержатель. Между корпусом и ножедержателем предусмотрены профильные карманы для удаления дробленой массы.

Из бункера, прикрепленного к корпусу дробилки, яблоки поступают в дробилку, попадают на лопасти вала и перемещаются к трех - лопастнон звезде-ротору. Посредством ножей яблоки дробятся на мел-

Кие кусочки и через профильные карманы подаются на следующую операцию.

Гомогенизатор А1-ОГМ. Предназначен для тонкого измельчения мякоти при производстве продуктов детского питания, соков с мякотью и некоторых других продуктов На корпусе гомогенизатора крепятся плунжерный блок и гомогенизирующая головка. В его монолитном корпусе размещены всасывающий и нагнетательный коллекторы, поперечные горизонтальные камеры для плунжеров и рабочие камеры. В рабочих камерах находятся карманы, седла и уплотнения. Клапаны попарно притерты к своим седлам, но при необходимости могут быть переставлены. Манжетные уплотнения плунжеров изготавливаются из полипропилена, уплотнения седел из капролона.

Техническая характеристика гомогенизатора А1-ОГМ

TOC o "1-5" h z Производительность, м3/ч 5

Рабочее давление, МПа 20

Установленная мощность, кВт 40

Температура продукта, °С 60—80

Габаритные размеры, мм 1430Х НЮХ 1640

Масса, кг 1710

Тонкое измельчение мякоти осуществляется путем пропуска ее и жидкости с большой скоростью через узкие кольцевые щели в насосах высокого давления. Жидкость с мякотью нагнетается плунжером под тарелку клапана, давит на нее и отодвигает клапан от седла, преодолевая сопротивление, создаваемое пружиной При этом между клапаном и седлом образуется щель высотой от 0,05 до 2,5 мм, через которую измельчаемая смесь проходит с большой скоростью. При этом мякоть гомогенизируется. Процесс повторяется на следующей ступени, после чего жидкость выводится из гомогенизирующей головки. Давление на первой ступени выше, чем на последующей.

Гомогенизатор РЗ-КИК. Предназначен для тонкого измельчения мякоти при производстве продуктов детского питания.

Техническая характеристика гомогенизатора РЗ-КИК

TOC o "1-5" h z Производительность, м3/ч 10

Число ступеней гомогенизации 3

Частота вращения роторов, с“ 1 50

Установленная мощность, кВт 20

Габаритные размеры, мм N00X1000 X 2000

Масса, кг 750

Роторно-пульсационный аппарат установлен на цапфах, закреплен на станине и соединен с электродвигателем втулочно-пальцевой муфтой. На линии подачи продукта в аппарат размещен фильтр, предотвращающий попадание в аппарат инородных тел. Фильтр представляет собой сетчатый, сменный элемент конической формы, находящийся в корпусе.

Роторно-пульсационный аппарат представляет собой корпус с размещенными в нем четырьмя неподвижными дисками-статорами, между которыми на вертикальном валу вращаются три диска — роторы. Продукт в аппарат подается через круглый патрубок в нижней части корпуса, сливается из него через патрубок прямоугольного сечения, расположенный над верхним статором.

При работе гомогенизатора смесь проходит через фильтр в аппарат и движется по каналам, образуемым отверстиями в статорах и роторах. При вращении последних каналы многократно перекрываются, благодаря чему в жидкости возникают значительные пульсации давления. В тонких щелях между роторами и статорами в условиях высоких напряжений сдвига и больших усилий среза и происходит обработка продукта, обеспечивающая высокую степень диспергирования.

Машина А9-КРВ «Ритм». Предназначена для резки на кубики и столбики разных видов корнеплодов.

Техническая характеристика машины А9-КРВ

TOC o "1-5" h z Производительность, кг/ч До 2000

Размеры нарезаемых кубиков, мм 10X ЮХ 10; 7X7X7

Сечение столбиков, мм 5X5; 7X7; 10 X 10

Частота вращении, с - 1

Барабана 17,6

Ножевого диска 47,6—68,6

Установленная мощность, кВт 1 1,5

Габаритные размеры, мм 1080Х 1072X 1380

Масса, кг " 380

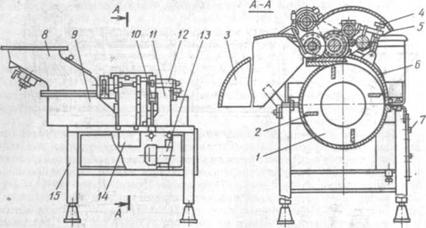

В машине (рис. 14) на сварной станине I установлен редуктор 10, к выходному фланцу которого крепится обойма 4 с барабаном 5 и режущими органами.

Барабан насажен на выходной вал редуктора и представляет собой два стальных диска, между которыми установлены три лопасти 6.

В нижней части обоймы укреплены неподвижный плоский нож 3 и гребенка 2 ножей продольного среза. / П 7 /)

|

Загрузка |

На выходной части первой ступени редуктора размец*ейа- угловая

На выходной части первой ступени редуктора размец*ейа- угловая

|

Рис. 14. Машина А9-КРВ сРитм»: |

/ — станина; 2 — гребенка; 3 — нож; 4 — обойма; 5 — барабан; 6 — лопасть; 7 — ноже вой диск; 8 — бункер; 9 — патрубок; /0 — редуктор

приставка, на вертикальный вал которой насажен ножевой диск 7 с ножами поперечного среза.

К фланцу передней части обоймы приварен загрузочный бункер 8. В нижней части обоймы укреплен патрубок 9 для выгрузки нарезанного сырья.

В комплект запасных частей входят три сменные гребенки, ножи плоские, продольного и поперечного среза.

Электрооборудование включает электродвигатель мощностью 1,5 кВт, магнитный пускатель, кнопочный пульт управления и автоматический выключатель.

Продукт из бункера через отверстие во фланце поступает во вращающийся барабан, где подхватывается тремя лопастями и под действием центробежных сил прижимается к стенкам обоймы. Проходя над неподвижной режущей гребенкой, продукт надрезается в продольном направлении на глубину, равную высоте ножа. На ту же глубину, но в поперечном направлении продукт надрезается ножами, находящимися на диске. Надрезанный слой продукта срезается неподвижным плоским ножом, установленным на соответствующей высоте. Срезанные кубики паДают в патрубок выгрузки.

При резке продукта на столбики достаточно снять ножевой лист. В этом случае продукт получит лишь продольный надрез гребенкой и срез слоя плоским ножом.

Машина А9-КИП. Предназначена для резки овощей и фруктов на кубики, лапшу, ломтики и брусочки.

Техническая характеристика машины А9-КИП

|

5000 5 2,2 11 ЗО X 950 X 1200 Не более 355 |

Производительность техническая при резке на кубики размером 9.5 X 9,5 X 9,5 мм, кг/ч Допустимое количество мелочи. % Установленная мощность, кВт Габаритные размеры, мм Масса, кг

Производительность техническая при резке на кубики размером 9.5 X 9,5 X 9,5 мм, кг/ч Допустимое количество мелочи. % Установленная мощность, кВт Габаритные размеры, мм Масса, кг

Машина А9-КИП (рис. 15) состоит из приводного и режущего блоков, станины, пластового ножа, подвижной деки, механизма регулирования деки, панели и ферромагнитного уловителя.

На сварной станине установлен электродвигатель, сообщающий при помощи клиноременной передачи вращение приводному блоку, на вал которого насажен барабан, представляющий собой два диска с приваренными к ним четырьмя лопастями.

К стойке, неподвижно укрепленной на станине, крепится корпус барабана, на котором размещен неподвижный пластовый нож.

От шестерни приводного блока получают вращение шпиндели поперечной и продольной резки, образующие режущий блок, который расположен на оси и легко может быть откинут из рабочего положения на стержень 10 для производства ремонтных или наладочных работ.

К центральному отверстию корпуса барабана примыкает бункер 9, неподвижно укрепленный на станине. За шпинделем продольной резки на станине жестко смонтирован лоток 3, через который осуществляется выгрузка продукта.

Электрооборудование включает электродвигатель, магнитный пуска-

|

Рис. 15. Машина А9-КИП: / — барабан; 2 — лопасть; 3 — лоток; 4 — механизм регулирования деки; 5 — пласто - вый нож; 6 — подвижная дека; 7 — панель; 8 — ферромагнитный уловитель; 9 — бункер; /О—стержень, // — стойка; /2—приводной блок; 13 — электродвигатель; /-/—барабан; 15 — станина |

Тель, кнопочный пост управления, пакетный выключатель, автоматический выключатель, понижающий трансформатор и предохранитель.

Сырье проходит через ферромагнитный уловитель и загрузочный бункер, поступает во вращающийся барабан, увлекается лопастями и под действием центробежной силы прижимается к внутренней поверхности неподвижного корпуса. При прохождении сырья между декой и пластовым ножом происходит отрез пласта от общей массы сырья. Толщина пласта регулируется изменением расстояния между подвижной декой и пластовым ножом. При дальнейшем перемещении пласт попадает под ножи шпинделя поперечной резки, которые разрезают его на лапшу размером, определяемым конструкцией и частотой вращения шпинделя. Лапша, перемещаясь по поверхности держателя пластового ножа, попадает под дисковые ножи, в результате чего нарезается на кубики либо брусочки в зависимости от набора дисковых ножей в шпинделе продольной резки.

Машина А9-КАН. Предназначена для резки на дольки удаления сердцевин яблок.

Техническая характеристика машины А9-КАН

Производительность, кг/ч 600—800

TOC o "1-5" h z Установленная мощность, кВт 1,1

Продолжительность одного цикла, с 2,4

Скорость резки яблок, м/с 0,0125

Габаритные размеры, мм 2500 X 1200 X 1650

Масса, кг 700

Яблоки из загрузочного бункера попадают в пространство между смежными роликами носителей и переносятся в гнезда носителей рабочего полотна.

Рис. 16. Машина РЗ-КРА:

I — бункер; 2 — конвейер; 3. 7 ведущие валы; 4. 14 — ведомые валы; 5 — электрооборудование; 6. 8. II— лотки; 9 — привод; 10—опоры; 12. 13 — каркасы; 15. 16 — звездочки; 17 — плита; 18 — толкатель; 19 — фиксатор; 20 — нож

Яблоки размером до 55 мм проваливаются между роликами и по лотку выкатываются за пределы машины. Полотно машины транспортирует яблоки в зону резки. На протяжении этого времени работники, стоящие по обе стороны машины, вручную производят ориентацию яблок в гнездах носителей плодоножкой вверх или вниз.

Рабочее полотно от мальтийского креста получает прерывистое движение, при этом блок ножей движется возвратно-поступательно.

Движение рабочего полотна совпадает с движением блока ножей вблизи верхнего крайнего положения, а время выстоя рабочего полотна — с опусканием и подъемом блока ножей в нижнем положении. При остановке яблока в зоне резки в период выстоя блок ножей опускается и разрезает его на дольки. Одновременно патрон-трубчатый нож

вырезает сердцевину яблока, оставляя ее внутри себя. Прижим для выравнивания плода препятствует застреванию долек между лезвиями во время подъема блока ножей. Сердцевина яблока проталкивается в трубку. При движении рабочего полотна дольки выпадают из гнезд на лоток и выводятся из машины.

Машина РЗ-КРА. Предназначена дл резки яблок на дольки, механической ориентации плодов и удаления сердцевины при производстве компотов.

Техническая характеристика машины РЗ-КРА

Производительность техническая. Не менее ‘2000

Кг/ч

|

2.2 6050 X 1480 X 1800 Не более 2085 |

Установленная мощность, кВт Габаритные размеры, мм Масса, кг

Установленная мощность, кВт Габаритные размеры, мм Масса, кг

На каркасе 13 машины РЗ-КРА (рис. 16) закреплены валы: ведущий 3 со звездочкой 15 и ведомый 14 наклонного цепного конвейера 2, рабочий орган которого образован из блоков роликов и бункера / для приема плодов. На каркасе 12 закреплены валы: ведущий 7, ведомый 4 со звездочкой 16, а также привод 9, электрооборудование 5 и опоры 10. Валы 4 и 7 приводят в движение горизонтальный цепной конвейер, рабочий орган которого состоит из плит 17 с толкателями 18.

Плоды диаметром 55—75 мм с коэффициентом формы 0,7—1,1 засыпают в загрузочный бункер наклонного конвейера. При движении цепей конвейера ролики приводят плоды во вращение. При этом плоды западают в пространство между соседними роликами и укладываются в ячейки плит горизонтального конвейера, где происходит их ориентация. Далее плоды проходят через подпружиненные двустворчатые ворота отсекателя. При этом ориентированный плод надежно удерживается держателем и фиксатором 19 и, преодолевая сопротивление подпружиненных ворот проходит через них, а неориентированный плод не удерживается н, провалившись через зазор между плитами, скатывается по лотку 11. Далее плоды поступают на позицию резки. При движении вниз ножи 20 входят в плоды не на полную их высоту, при обратном ходе плоды извлекаются из ячеек; при следующем рабочем ходе ножей сидящие на них плоды встречаются с плодами, уложенными в ячейках, и разрезаются; дольки разрезанных плодов выносятся плитами конвейера и лотком 8, а сердцевина удаляется по лотку 6.