Современные БЫТОВЫЕ ЭЛЕКТРОПРИБОРЫ И МАШИНЫ

Принцип работы абсорбционных холодильных машин

В зависимости от вида затрачиваемой энергии холодильные машины можно разделить на работающие с затратой механической энергии (компрессионные) и работающие с затратой теплоты (абсорбционные, пароэжекторные). В абсорбцио/ных холодильных машинах в качестве рабочего тела применяют также смеси различных компонентов, резко различающиеся температурой нормального кипения. Легкокипящий компонент, кипящий при более низкой температуре, является холодильным агентом. Второй компонент, предназначенный для поглощения (абсорбции) холодильного агента, называют абсорбентом. В качестве холодильного агента можно применять аммиак, дихлорметан, фреоны, метанол и др. В качестве абсорбентов применяют воду, серную кислоту, диметилэфиртетраэленгликоль и др. [43].

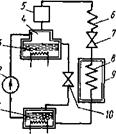

Рассмотрим принцип действия абсорбционной холодильной установки (рис. 1.20).

В ректификационную колонку 4 подводится из абсорбера 1 крепкий раствор, представляющий собой смесь рабочего агента и абсорбента. В генераторе 3 крепкий раствор нагревается до кипения. Из него выпаривается пар вместе с легкокипящим компонентом (аммиаком) и также проходит через ректификационную колонку 4, но в направлении, встречном крепкому раствору, идущему от абсорбера 1. В результате теплообмена между крепким раствором и противоточно движущимся паром концентрация легкокипящего компонента в паре повышается, а в крепком растворе снижается. Кроме того, пар передает теплоту раствору и охлаждается, а крепкий раствор нагревается. Из ректификационной колонки пар поступает в дефлегматор 5, где дополнительно охлаждается.

При отводе теплоты от пара из него выпадает жидкость (флегма) с низкой концентрацией аммиака, которая поступает обратно в генератор. Температура пара в дефлегматоре незначительно отличается от температуры конденсации чистого вещества при данном давлении.

Генератор, ректификационная колонка и дефлегматор обычно компонуют вместе так, чтобы обеспечить естественное движение пара вверх, а флегмы и крепкого раствора — вниз. После дефлегматора пар поступает в конденсатор 6, в котором от пара отводится тепло и происходит его конденсация. Конденсат холодильного агента (аммиака) после конденсатора проходит через дроссельный клапан 7, где снижается давление хладагента, он частично вскипает и в результате снижается его температура.

Образовавшаяся парожидкостная смесь направляется в испаритель 8 холодильной камеры 9. В испарителе аммиак кипит, отнимая тепло от холодильной камеры. Образовавшийся пар отводится в абсорбер, где поглощается абсорбентом. Поглощение паров аммиака «бедным» раствором сопровождается повышением его температуры и снижением поглотительной способности. Чтобы не снижалась поглотительная способность

48

|

Рис. 1.20. Принцип действия абсорбционной холодильной машины |

Рис. 1.21. Схема абсорбциоино-диф-

Рис. 1.21. Схема абсорбциоино-диф-

Фузнонного холодильного агрегата мИШ

Раствора, в абсорбер постоянно добавляется абсорбент из генератора через дроссель 10. Образовавшийся в абсорбере концентрированный раствор насосом 2 подается в ректификационную колонку. И далее процесс повторяется.

Как видно, в абсорбционной холодильной машине применен насос для перекачки раствора из абсорбера в генератор. Можно исключить насос из системы, вводя в контур кроме хладагента и абсорбента дополнительно легкий газ, например водород. При этом абсорбционная холодильная машина не будет иметь движущихся механических элементов, будет бесшумна, высоконадежна, проста в изготовлении и эксплуатации. Такие установки применяют в бытовых холодильниках.

В качестве хладагента применяют аммиак, в качестве абсорбента — воду, а диффузионной средой служит водород.

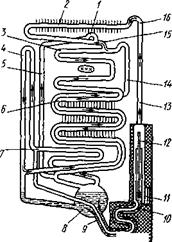

Охлаждение конденсатора, абсорбера и дефлегматора — естественное благодаря развитой поверхности этих элементов. В течение процесса во всех точках аппарата устанавливается одинаковое полное давление р « 1,4 - г 1,6 МПа. Однако парциальные давления аммиака рв и водорода рл различны в определенных частях аппарата. Разность парциальных давлений (ра — ре) в установке используют как основную движущую силу циркуляции рабочей смеси. Схема абсорбционно-диффузионного холодильного агрегата, применяемого в бытовых холодильниках, представлена на рис. 1.21.

Агрегат работает следующим образом. Крепкий водоаммиачный рас - 1 твор, находящийся в ресивере абсорбера 8, поступает по наружной трубе теплообменника 9 в генератор 10, где нагревается до кипения нагревателем 11. Водоаммиачный пар из термосифона 12 попадает в трубку ректификатора 13, а обедненный водоаммиачный раствор из термосифона 12 самотеком по внутренней трубе теплообменника 9 попадает в абсорбер 7. Водоаммиачный пар в ректификаторе 13 разделяется на воду и аммиачный пар.

В дефлегматоре 16 происходит дальнейшее отделение воды в виде флегмы (крепкий раствор аммиака). Пары йоды вместе с флегмой стекают в генератор, а из него в верхнюю часть'абсорбера 7. Образовавшийся аммиачный пар поступает в конденсатор 2, конденсируется и через переохладитель 15 стекает в испаритель 3 низкотемпературной камеры. На вход' испарителя 3 также поступает водород из абсорбера (цепь движения водорода рассмотрим ниже).

В испарителе смесь паров аммиака и водорода находится под общим давлением 1,4—1,6 МПа. Парциальное давление аммиака в этой смеси составляет 0,3—0,4 МПа. В результате резкого падения давления аммиак в испарителе закипает (эффект, эквивалентный дросселированию) и происходит охлаждение низкотемпературной, а затем и высокотемпературной камеры. В испарителе пар аммиака диффундирует в пароводородную смесь и опускается в ресивер 8. Туда же поступает не испарившаяся часть жидкого аммиака. Образовавшаяся богатая аммиачно-водородная газовая смесь поступает в абсорбер 7, где происходит ее разделение на водород (парогазовая смесь) и аммиачный раствор. Аммиачный раствор стекает в ресивер, встречая на своем пути новую порцию богатой аммиачно-водородной газовой смеси, из которой аммиачный раствор абсорбирует аммиак, превращаясь в крепкий раствор.

Пароводородная смесь (почти чистый водород) поднимается из ресивера в воздушный охладитель 4 и регенеративный теплообменник 6 и через трубку теплообменника 14 попадает на вход испарителя 3. Чтобы водород не попадал в конденсатор 2, устроена ловушка 1, отводящая водородную парогазовую смесь из переохладителя 15 по трубе 5 в ресивер 8.

Одним из основных недостатков абсорбционных холодильников является их большое энергопотребление. Если компрессионный двухкамерный холодильник объёмом 223 дм3 с НТО 28 дм3 потребляет 2,0 кВт - ч/сут, то абсорбционный холодильник общим объемом 213 дм3 с НТО 32 дм3 потребляет 4,5 кВт-ч/сутки.

По данным [45], компрессионные холодильники с четырьмя маркировочными звездочками в среднем потребляют на 27,5 % меньше электроэнергии, чем абсорбционные. На выставке в Кельне в 1980 г. среднее значение потребляемой электроэнергии компрессионными холодильниками с режимом замораживания при температуре —18 °С составляло 0,6 кВт-ч/сут на 100 дм3 объема, а абсорбционными — 0,83 кВт-ч/сут.

Энергетическая эффективность абсорбционно-диффузионных холодильников может быть повышена при использовании для подогрева не электричества, а других видов тепла: газа, жидкого топлива. Поэтому в параметрическом ряду предусмотрено создание абсорбционных холодильников, работающих от газа.

В работе [45] подсчитано, т1то при использовании газа эквивалетный первичный расход энергии абсорбционного холодильника составит 2,63 кВт-ч/сут на 100 дм3 объема, а компрессионного — 4,5 кВт-ч/сут. Отсюда видно, что компрессионный холодильник первичной энергии потребляет на 70 % большие (при условии, что электроэнергия вырабатывается на тепловых электростанциях).

Поэтому есть основание считать, что абсорбционные холодильники имеют перспективу.

Одним из важных Преимуществ абсорбционных холодильников является возможность создания холодильника, работающего от различных источников энергии: постоянного и переменного электрического тока, газа, жидкого топлива.

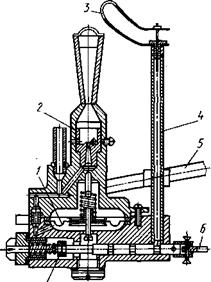

Для работы от газа или жидкого топлива необходимы безопасные горелочные устройства. Рассмотрим один из вариантов газогорелоч- ного устройства (рис. 1.22). Устройство состоит из газовой горелки 2, регулятора 1 давления, отсекателя 4, пускового клапана 7. Газ поступает в горелку через пусковой клапан 7 и регулятор 1 давления. Регулятор давления стабилизирует давление газа перед горелкой в пределах 150— 500 Па. Изменение давления производится перемещением рычага 5, выведенного на переднюю панель холодильника. Отсекатель 4 газа предназначен для прекращения прохода газа в горелку, если пламя погасло. В этом случае биметаллическая пластина 3 приведет в действие трубку отсекателя 4 и перекроется вход пускового клапана. С помощью рычага 6 можно принудительно открыть клапан 7 и зажечь горелку.

В последнее время появился ряд технических решений по сокращению энергопотребления абсорбционными холодильниками. Эти решения воплощены в новый параметрический ряд холодильников. Одно из них — более эффективное использование теплоты ректификации. Это техническое решение реализовано в холодильнике параметрического ряда «Кристалл 9М» — АШД-200. Конструктивной особенностью схемы является наличие трехпоточного парожидкостного теплообменника в узле генератора, что позволяет использовать теплоту дефлегмации пара. Узел генератора теплоизолирован плитами из базальтового картона толщиной 20 мм, а затем пенополиуретановой теплоизоляцией. В холодильнике увеличена высота испарителя с 48 до 60 мм, изменена конструкция задней стенки, панели дверн.

В последнее время появился ряд технических решений по сокращению энергопотребления абсорбционными холодильниками. Эти решения воплощены в новый параметрический ряд холодильников. Одно из них — более эффективное использование теплоты ректификации. Это техническое решение реализовано в холодильнике параметрического ряда «Кристалл 9М» — АШД-200. Конструктивной особенностью схемы является наличие трехпоточного парожидкостного теплообменника в узле генератора, что позволяет использовать теплоту дефлегмации пара. Узел генератора теплоизолирован плитами из базальтового картона толщиной 20 мм, а затем пенополиуретановой теплоизоляцией. В холодильнике увеличена высота испарителя с 48 до 60 мм, изменена конструкция задней стенки, панели дверн.

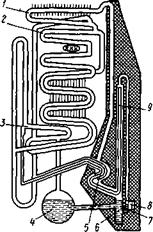

Конструкция холодильного агрегата представлена на рис. 1.23 [44].

Крепкий водоаммиачный раствор из сборника 6 поступает в узел генератора 7, где подогревается в термосифонной трубке электронагревателем 8.

Образующаяся при кипении парожидкостная смесь поступает

Рис. 1.22. Газогорелочиое устройство холодильника

Рис. 1.23. Схема усовершенствованного абсорбционного холодильника.

В вертикальный канал 9, где происходит ее разделение: слабый раствор спускается и, проходя через трехпоточный теплообменник 5, отдает теплоту встречному потоку крепкого раствора посредством теплопередачи через стенку, поступая затем в верхнюю часть абсорбера 3. Пар также поступает в трехпоточный теплообменник и в результате теплообмена с крепким раствором освобождается от паров воды и с высокой концентрацией направляется к конденсатору 1. Здесь пар конденсируется, образовавшийся жидкий аммиак стекает в предохранитель, где происходит предварительное охлаждение аммиака. Далее жидкий аммиак с более низкой температурой стекает в низкотемпературный испаритель.

В вертикальный канал 9, где происходит ее разделение: слабый раствор спускается и, проходя через трехпоточный теплообменник 5, отдает теплоту встречному потоку крепкого раствора посредством теплопередачи через стенку, поступая затем в верхнюю часть абсорбера 3. Пар также поступает в трехпоточный теплообменник и в результате теплообмена с крепким раствором освобождается от паров воды и с высокой концентрацией направляется к конденсатору 1. Здесь пар конденсируется, образовавшийся жидкий аммиак стекает в предохранитель, где происходит предварительное охлаждение аммиака. Далее жидкий аммиак с более низкой температурой стекает в низкотемпературный испаритель.

На вход испарителя 2 поступает бедная парогазовая смесь. Жидкий аммиак испаряется в среду водорода, при этом температура повышается по мере увеличения парциального давления аммиака. Из низкотемпературного испарителя 2 богатая парогазовая смесь опускается в парогазовый теплообменник, охлаждая встречный поток водорода^и затем поступает в абсорбер 4.

|

1.15. Техническая характеристика абсорбционных холодильников параметрического рнда

Примечания: 1. Суточный расход электроэнергии — при 25 °С окружающей среды. 2. В числителе приведены значения для холодильников высшей категории, в знаменателе — для первой. 3. Средняя температура в холодильной камере 0—5 °С. |

Образовавшийся в результате абсорбции крепкий раствор стекает в сборник 6, а обедненная парогазовая смесь поднимается вверх через регенеративный теплообменник в низкотемпературный испаритель.

Предложенное техническое решение, позволившее снизить удельное энергопотребление на 30 %, положено в основу параметрического ряда абсорбционных холодильников, функциональные характеристики которых приведены в табл. 1.15.

Конструкция шкафов, внутренний интерьер, эргономические и эстетические решения абсорбционных холодильников аналогичны параметрическому ряду компрессионных холодильников.

Наработка на отказ холодильников высшей категории составляет

35 тыс. ч, холодильников первой категории — 25 тыс. ч. Средний ресурс холодильников высшей категории составляет 125 тыс. ч, холодильников первой категории 120 тыс. ч. Срок службы холодильников не менее 15 лет. Средняя суммарная трудоемкость ремонта составляет 4,5 чел.-ч: