ПОКАЗАТЕЛИ ПРОЧНОСТИ И ПЛАСТИЧНОСТИ

Чтобы выяснить, как деформируется тот или другой металл при действии растягивающей силы, производят специальные испытания. Образец металла строго определённых размеров и формы укрепляют в захватах разрывной машины. После этого образец подвергается растяжению под действием плавно возрастающей нагрузки.

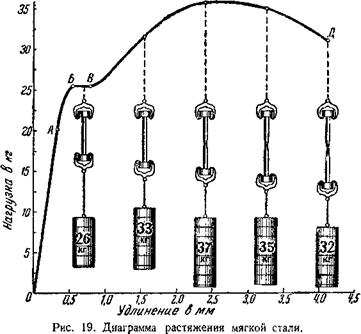

Посмотрим, как будет деформироваться проволока из - мягкой углеродистой стали (с содержанием углерода, допустим, 0,02%) сечением в один квадратный миллиметр и длиной 10 сантиметров (рис. 19).

Вначале удлинение строго пропорционально нагрузке: гиря в 10 кг вызывает удлинение в 2 раза большее, чем гиря в 5 кг гиря в 20 кг даёт удлинение в 4 раза боль* шее, чем гиря в 5 кг, и т. д. Короче говоря, какова сила, такова и деформация, — удлинение пропорционально величине растягивающей силы.

Если начать уменьшать величину растягивающей силы, проволока будет постепенно укорачиваться, и когда все гири будут сняты, она примет первоначальную длину. Так проявляются упругие свойства. При упругих деформациях безразлично, какие силы и в каком порядке действуют на тело. Можно сначала растянуть проволоку, затем закрутить её, а можно поступить наоборот — сначала закрутить, потом растянуть. В обоих случаях поведение металла будет одинаково: после прекращения действия растягивающей и закручивающей сил проволока неизменно принимает первоначальную форму. Но так будет продолжаться только до определённого предела — предела упругости. Для мягкой стали этот предел наступает при напряжении около 20 кг! мм2.

|

Г

|

Пока напряжение не превышает предела упругости, отношение напряжения к вызываемой им деформации для каждого металла постоянно. Иначе говоря, частное, полученное от деления величины напряжения на относительное удлинение (удлинение на каждый миллиметр длины проволоки), есть величина постоянная. Эту величину называют модулем упругости (слово «модуль» по- латыни означает мера):

Напряжение

--------------- е--------------------- = модуль упругости.

Относительное удлинение

По модулю упругости можно судить о способности металла или сплава сопротивляться деформирующим си

Лам. Чем больше модуль упругости, тем жёстче металл. Модуль упругости мягкой углеродистой стали равен 21 ООО кг/мм2, меди— 11 500 кг/мм2, алюминия 7000 кг/мм2. Таким образом, мягкая сталь почти вдвое жёстче меди и втрое жёстче алюминия. Дерево — менее жёсткий материал, чем металлы: модуль упругости, например, сосны (вдоль волокон) равен всего 900 кг/мм2.

Продолжим опыт дальше и посмотрим, что произойдёт, когда нагрузка будет превышать предел упругости.

В е с г и р ь, растягивающих проволоку, равен 21 кг, затем 22 кг, 23 кг. Проволока удлиняется уже больше, чем это было до предела упругости, и после снятия гирь уже не будет восстанавливать первоначальную длину: сталь начинает деформироваться пластически. Пластическая деформация ещё не велика — остаточное удлинение составляет всего-навсего тысячные доли процента.

Но вот нагрузка равна 26 кг. Проволока растягивается ещё больше. И что здесь интересно: несмотря на то, что напряжение не увеличивается, оно равно 26 кг, — удлинение со временем растёт, сталь начинает «течь». Это — предел текучести.

При дальнейшем растяжении пластическая деформация проявляется всё сильнее и сильнее. Внутренние силы упругости уже не могут противостоять внешней силе, растягивающей проволоку, и в кристаллах, повидимому, изменяется расположение атомов.

Наконец, наступает момент, когда в определённом месте проволока начинает утончаться, образуется шейка. Для мягкой стали напряжение, при котором начинает появляться шейка, равно примерно 37 кг! мм2. Это — предел прочности мягкой стали, самое большое напряжение, которое она способна выдержать. Чем выше это напряжение, тем прочнее металл.

Дальнейшая деформация происходит главным образом в шейке, уже без увеличения нагрузки. Для мягкой стали достаточно напряжения около 32 кг/мм2, чтобы шейка сузилась и произошел разрыв.

На рисунке 19 показано, как постепенно деформируется проволока, и дано графическое изображение всего нашего опыта по растяжению проволоки из мягкой стали — диаграмма растяжения. На вертикальной оси отмечаются напряжения, а на горизонтальной оси откладываются соответствующие им удлинения проволоки. Так как поперечное сечение нашей проволоки равно одному квадратному миллиметру, то напряжение, возникающее в ней, равно приложенной нагрузке. В местах пересечения горизонтальных линий, которые мы проводим от оси напряжений, с вертикальными (от оси, на которой отмечается удлинение) ставятся точки; затем они соединяются. Точка, обозначенная буквой Л, — предел упругости. Пропорциональность между нагрузкой и вызываемым ею удлинением, которую мы наблюдаем до предела упругости, выражается прямой линией ОА. Далее пропорциональность нарушается — прямая линия переходит в кривую АБ. Горизонтальная площадка на кривой между точками Б и В соответствует пределу текучести: напряжение одно и то же — 26 кг/мм2, а длина проволоки возрастает. Точка Г — предел прочности, начало образования шейки, точка Д — разрыв.

Нужно сказать, что площадка текучести БВ обнаруживается не у всех металлов. В таких случаях пределом текучести считают то напряжение, при котором остаточ - Бое удлинение достигает 0,2%: если длина проволоки равна 100 мм, то предел текучести равен напряжению, при котором длина проволоки возрастает на 0,2 мм.

Диаграмма растяжения очень отчётливо и наглядно показывает механические свойства металлов—прочность и пластичность. В настоящее время диаграммы растяжения вычерчиваются автоматически на специальных машинах при испытании образцов различных металлов.

Каждый металл и сплав характеризуются определёнными значениями показателей прочности: предела текучести и предела прочности. Значения их даны в таблице на стр. 59.

Предел текучести и предел прочности при растяжении — очень важные характеристики металлов. Зная напряжение, соответствующее пределу прочности, и величину силы, которая должна действовать на то или другое изделие, можно легко рассчитать размеры изделия. Например, нам нужно найти сечение канатов для лифта, поднимающего одновременно 5 человек. Допустим, что к кабине лифта будет прикреплено 4 каната. Вес кабины 200 кг, средний вес пассажира 60 кг. Значит, канаты должны поднимать груз в 500 кг. Так как каждый квадратный миллиметр стального каната способен выдержать нагрузку 40 кг, можно рассчитать сечение всех четырёх канатов. Оно должно быть не менее 500 : 40= 12,5 мм2. Обычно для полной безопасности подъёма создают дополнительный «запас прочности», сечение увеличивают примерно в 20 раз. Следовательно, площадь сечения всех канатов должна быть 20 X 12,5 = 250 мм2. Сечение же одного каната будет равно 250 : 4 = 62,5 мм2.

Таким же образом можно решить и обратную задачу: рассчитать, какую наибольшую нагрузку выдержит канат данного сечения, если известен предел прочности его.

При расчётах различных конструкций довольно часто исходной величиной служит не предел прочности, а предел текучести. В этих случаях способ расчёта остаётся тем же, что и выше, но «запас прочности» вычисляется, исходя из предела текучести.

При испытаниях различных металлов, кроме показателей прочности, определяются также и показатели пластичности— относительное удлинение и относительное сужение в момент разрыва.

Чем больше относительное удлинение, тем пластичнее металл, тем легче обнаружить в нём появление опасных напряжений, которые могут привести к разрушению изделия (так как металл сначала заметно пластически деформируется, а затем уже разрушается).

Такие металлы, как, например, чугун, высокоуглеродистые стали, некоторые цинковые сплавы, разрушаются при небольшом удлинении. Это — хрупкие сплавы.

Железо, мягкая сталь, медь, алюминий, медные и алюминиевые сплавы, наоборот, разрушаются после значительного удлинения. Это — вязкие металлы и сплавы.

Нагрузки, которые испытываются материалами, можно разделить на спокойные и ударные. Спокойные или статические нагрузки — это такие, возрастание которых происходит постепенно. Таково, например, действие веса строящегося здания на фундамент. Ударные нагрузки, наоборот, действуют мгновенно, носят характер удара (удар бабы копра о сваю при забивке её, удар молота о наковальню и др.). Поведение металлов при действии на них статических и ударных нагрузок неодинаково. Довольно часто металлы, хорошо сопротивляющиеся статическим нагрузкам, легко разрушаются при ударных нагрузках. Чем выше относительное удлинение металла, чем пластичнее металл, тем легче переносит он ударные нагрузки. Относительное удлинение чугуна очень мало, и поэтому он сравнительно легко разрушается при ударе. Алюминий же имеет большое относительное удлинение и хорошо сопротивляется ударным нагрузкам.

О степени пластичности того или другого металла можно судить также и по относительному сужению. Определяют его так: измеряют площадь сечения образца в месте разрыва, вычитают её из первоначальной площади сечения образца и делят полученное число на первоначальную площадь. Относительное сужение не зависит от формы и размеров образца, выражается большими числами и потому наглядно отражает пластические свойства металлов.

Изучение упругих и пластических свойств металлов и сплавов имеет чрезвычайно важное значение для практики. Только зная эти свойства, можно сделать правильный выбор материала для изготовления того или другого изделия, для сооружения той или иной конструкции. Йа - пример, при изготовлении всевозможных деталей машин необходимо, чтобы в них под действием возникающих при работе нагрузок не появлялись пластические деформации.

Представим, что детали какой-нибудь машины в процессе работы будут деформироваться пластически. Это неизбежно приведёт к изменению их размеров и формы: одни детали прогнутся, вторые — закрутятся, третьи изменят свою длину, и машина выйдет из строя.

По той же причине пружины никогда не делаются из металлов с невысокими упругими свойствами — из свинца или меди: сжатая медная или свинцовая пружина не примет первоначального размера после того, как прекратится действие сжимающей её силы.

Пластические свойства металлов ценны при обработке их давлением. Современная техника применяет металлы в виде листов, труб, проволоки, брусков с сечением в виде круга, квадрата, ромба и т. д. Чтобы придать металлу нужную форму, его подвергают прокатке, волочению, прессованию, ковке, штамповке. Все эти операции могут быть проведены лишь в том случае, если металл пластичен. Если бы металл обладал только упругими свойствами, то слиток после обжатия между валками или после прессования снова принял бы первоначальную форму и прокатка и прессование не привели бы к цели.

На прочность и пластические свойства металлов сильно влияет температура. При нагревании прочность понижается, а пластичность увеличивается. Вот почему большинство процессов обработки металлов давлением проводят при высоких температурах.

Давление действует так же, как и температура, — повышает пластичность и понижает упругость. Сталь при давлении в несколько тысяч атмосфер становится такой же пластичной, как свинец.

Силы взаимодействия между атомами в кристаллах изучены теперь настолько хорошо, что учёные могут вычислить прочность того или другого кристалла. При такого рода расчётах предполагается, конечно, что кристаллическая решётка построена идеально правильно.

По теоретическому расчёту кристалл поваренной соли (соединение натрия с хлором) должен разрушаться при напряжении 200 кг/мм2. Но в действительности кристалл разрушается и при напряжении в 400 раз меньшем.

Это происходит потому, что у поверхности кристаллов поваренной соли есть много мельчайших трещин, и эти трещины сильно снижают прочность. Если испытания проводить под водой, предел прочности кристалла возрастёт до 160 кг! мм2. Это объясняется тем, что поверхностный слой кристалла в воде растворяется, и новые грани кристалла уже не имеют трещин.

Но 160 кг! мм2 — это не 200 кг! мм2. Что же ещё может снижать прочность кристалла?

Уже давно существовало предположение, что кристаллов с идеально правильными пространственными решётками не существует. Неравномерное охлаждение при кристаллизации, примесь посторонних атомов, хотя бы и ничтожно малая, тесное соседство с другими кристаллами и, наконец, тепловое движение атомов в той или иной мере искажают решётку. Каждый кристалл по этому предположению состоит из отдельных «блоков», слегка сдвинутых по отношению друг к другу. Такую структуру кристаллов назвали мозаичной. В самые последние годы мозаичную структуру действительно удалось увидеть. Наблюдения велись с помощью электронного микроскопа, дающего увеличение в 40 000 раз (рис. 20). Размеры блоков различны — от нескольких микронов до сотых долей микрона (микрон — одна тысячная часть миллиметра).

По современным воззрениям величина блоков влияет на механические свойства кристаллов. Так, например, чем меньше блоки, тем прочнее металл. Этим объясняется тот

|

Рис. 20. Мозаичная структура, обнаруженная в чистой отожжённой меди. |

Факт, что металлы после прокатки, штамповки и волочения (уменьшающих величину блоков) становятся прочнее.

Факт, что металлы после прокатки, штамповки и волочения (уменьшающих величину блоков) становятся прочнее.

При испытании на прочность был замечен ещё один интересный факт: прочность образцов металлов, взятых для испытаний, всегда выше прочности изделий, изготовленных из того же самого металла; тонкая металлическая проволока прочнее, чем толстая. Чем больше сечение изделия, тем больше разница в прочности. Объясняется это очень просто. Чем толще брусок металла, тем больше вероятности, что в нём находят-^ ся газовые пузырьки, микроскопические трещины и другие дефекты, уменьшающие прочность.