ГАЗОТУРБИННАЯ УСТАНОВКА

Пока мы говорили только о самой газовой турбине, не

* * задавая вопроса, откуда берется газ, приводящий ее в действие.

В паровую турбину рабочий пар поступает из парового котла. Какие же устройства необходимы для того, чтобы питать рабочим газом газовую турбину?

Для работы газовой турбины необходим газ, имеющий большой запас энергии. Энергия газа — его способность совершать при определенных условиях механическую работу— зависит от давления и температуры. Чем сильнее сжат газ и чем выше его температура, тем большую механическую работу способен он совершить при своем расширении. Значит, для работы турбин необходим сжатый и нагретый газ. Отсюда понятно, какие устройства должны входить в газотурбинную установку (или газотурбинный двигатель). Это, во-первых, устройство для сжатия воздуха, во-вторых, устройство для его подогрева

И, в-третьих, сама газовая турбина, преобразующая внутреннюю энергию сжатого и нагретого газа в механическую работу.

Сжатие воздуха — сложная задача. Осуществить ее значительно труднее, чем подать в камеру сгорания жидкое горючее. Например, чтобы подавать в камеру сгорания с давлением 10 атмосфер один килограмм керосина в секунду, необходимо расходовать около 2 лошадиных сил, а для сжатия до 10 атмосфер одного килограмма воздуха в секунду необходимо примерно 400 лошадиных сил. А в газотурбинных установках на один килограмм керосина приходится примерно 60 килограммов воздуха.

Значит, на подачу воздуха в камеру сгорания с давлением 10 атмосфер надо затрачивать в 12 тысяч раз большую мощность, чем на подачу жидкого горючего.

Для сжатия воздуха применяются специальные машины, называемые нагнетателями или компрессорами. Они получают необходимую для их работы механическую энергию от самой газовой турбины. Компрессор и тур-

|

|

|

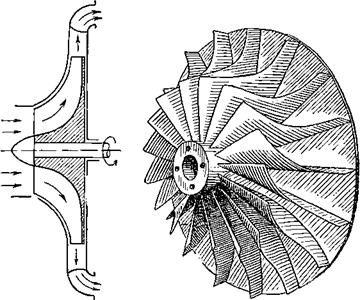

Рис. 6. Схема центро - Рис. 7. Крыльчатка центробежного |

|

Бежного компрессора. |

|

Компрессора. |

Бина крепятся на одном валу, и турбина во время работы отдает часть своей мощности воздушному компрессору.

В газотурбинных установках используются компрессоры двух типов: центробежные и осевые.

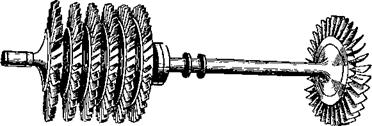

В центробежном компрессоре (рис. 6), как показывает его название, для сжатия воздуха используется действие центробежной силы. Такой компрессор состоит из входного патрубка, по которому внешний воздух входит в компрессор; диска с рабочими лопатками, называемого часто крыльчаткой (рис. 7); так называемого диффузора, в который поступает выходящий из крыльчатки воздух, и выходных патрубков, отводящих сжатый воздух к месту назначения, например к камере сгорания газотурбинной установки.

Воздух, входящий в центробежный компрессор, подхватывается лопатками быстровращающейся крыльчатки и под действием центробежной силы отбрасывается от центра к окружности. Двигаясь по каналам между лопатками и вращаясь вместе с диском, он сжимается центробежными силами. Чем быстрее вращение крыльчатки, тем больше сжатие воздуха. В современных компрессорах окружная скорость крыльчатки достигает 500 метров в секунду. При этом давление воздуха на выходе из крыльчатки составляет примерно 2,5 атмосферы. Помимо повышенного давления, воздух, проходя между лопатками, приобретает большую скорость, близкую по величине к окружной скорости крыльчатки. Затем воздух пропускают через диффузор — постепенно расширяющийся канал. При движении по такому каналу скорость воздуха уменьшается, а давление растет. На выходе из диффузора воздух обычно имеет давление порядка 5 атмосфер.

Центробежные компрессоры просты по конструкции. Они имеют малый вес, могут сравнительно эффективно работать при различных числах оборотов вала и расходах воздуха. Эти качества обеспечили им широкое применение в технике. Однако у центробежных компрессоров недостаточно высок коэффициент полезного действия — всего 70—75%. Поэтому в газотурбинных установках, где на сжатие воздуха затрачивается очень много энергии, чаще применяются компрессоры осевого типа. Их коэффициент полезного действия выше, он достигает 85—90 %. Но по своему устройству осевой компрессор сложнее центробежного и имеет больший вес.

Осевой компрессор состоит из нескольких рабочих колес, жестко укрепленных на валу и помещенных в канал, по которому движется воздух. Каждое рабочее колесо представляет собой диск с лопатками на ободе. При быстром вращении рабочего колеса лопатки сжимают проходящий по каналу воздух и увеличивают его скорость.

За каждым рабочим колесом помещается один ряд неподвижных лопаток — направляющий аппарат, который еще более повышает давление воздуха и сообщает струе требуемое направление.

Рабочее колесо с расположенным за ним рядом неподвижных лопаток направляющего аппарата называется ступенью компрессора. Одна ступень осевого компрессора увеличивает давление воздуха примерно в 1,3 раза. Чтобы получить большее давление, применяют осевые компрессоры с несколькими ступенями. Для получения высоких давлений используются осевые компрессоры с

|

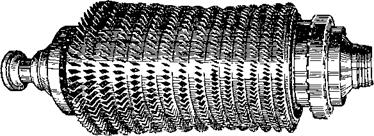

Рис. 8. Ротор пятнадцахиступенчатого осевого компрессора. |

14, 16 и большим числом ступеней. В многоступенчатых осевых компрессорах рабочие лопатки иногда крепятся не на отдельных дисках, а на общем пустотелом валу, так называемом барабане. Вращающуюся часть компрессора (барабан с рядами лопаток или рабочие колеса, укрепленные на валу) называют ротором (рис. 8), а неподвижные направляющие лопатки, укрепленные на кожухе компрессора,— его статором.

Свое название осевой компрессор получил потому, что воздух движется вдоль его оси, в отличие от центробежного компрессора, в котором воздух перемещается в радиальном направлении.

Воздух, сжатый в компрессоре до высокого давления, подается в камеру сгорания. Здесь в поток воздуха впрыскивается через распылители-форсунки жидкое топливо, которое воспламеняется таким же путем, как это делается в двигателях внутреннего сгорания,— с помощью электросвечи. Электросвеча работает только в период запуска двигателя. Далее горение происходит непрерывно. При этом выделяется большое количество тепла. При сгорании одного килограмма керосина выделяется 10 500 калорий тепла.

Чем больше тепла выделится при сгорании топлива, тем выше будет температура газов в конце камеры сгорания. Если на 15 килограммов воздуха подать 1 килограмм керосина, то температура газов достигнет примерно 2500° С. При столь высокой температуре газов работа газотурбинной установки была бы весьма эффективной. Однако материал лопаток соплового аппарата и рабочих лопаток турбины не может выдержать такого нагрева. Лучшие современные жаропрочные сплавы, применяемые в авиационных газотурбинных двигателях, позволяют работать при температуре газов порядка 900° С. В турбинах, работающих на электростанциях, где требуется более длительный срок службы и используются менее дорогие сплавы, допустимая температура газов еще ниже. Поэтому в камерах сгорания газотурбинных установок на

1 килограмм керосина или нефти подается 50—80 килограммов воздуха. При таком соотношении в конце камеры сгорания устанавливается температура газов, допускаемая прочностью лопаток.

Проектирование камеры сгорания для газотурбинных установок представляет собой сложную научно-техническую задачу. К камере сгорания предъявляется ряд строгих требований, от выполнения которых зависит работоспособность всей установки. Вот важнейшие из этих требований. Во-первых, необходимо обеспечить полное сгорание топлива. Если топливо не успеет полностью сгореть в камере сгорания, то часть его энергии будет напрасно потеряна. Экономичность газотурбинной установки понизится. Более того, топливо, не успевшее сгореть в камере сгорания, станет догорать между лопатками турбины, что приведет к прогоранию и поломке лопаток, то есть к аварии. Нельзя допускать также, чтобы поступающий в турбину газ вместо одинаковой температуры по всему поперечному сечению имел в одном месте, например, 600° С, а в другом — 1200°. Нужно поэтому обеспечить хорошее смешение газов перед выходом из камеры, исключить возможность проникновения в турбину отдельных «факелов» газа с повышенной температурой. Наконец, необходимо хорошо охлаждать стенки камеры сгорания, чтобы защитить их от прогорания.

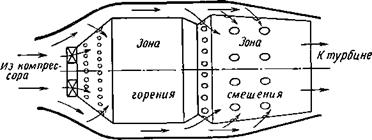

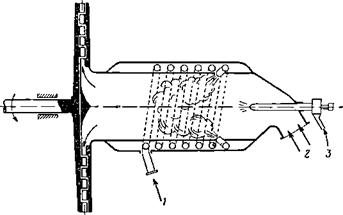

Для решения всех этих задач воздушный поток в камерах сгорания газотурбинных двигателей делят на две части (рис. 9). Меньшая часть потока направляется во внутреннюю часть камеры — в так называемую жаровую трубу. Там топливо сгорает при высокой температуре (высокая температура позволяет достигнуть достаточно

|

Рис. 9. Схема камеры сгорания газотурбинного двигателя. |

Полного сгорания). Остальная часть воздуха не участвует в горении. Она омывает с внешней стороны жаровую трубу и охлаждает ее. Затем происходит смешивание холодного воздуха с горячими газами. Для лучшего перемешивания в стенках трубы делается большое число мелких отверстий, через которые охлаждающий воздух небольшими порциями вводится внутрь и смешивается с горячими газами. Благодаря такой подаче охлаждающего воздуха температура газа около стенок оказывается ниже, чем в центре жаровой трубы. Это также способствует ее защите от прогорания.

Камера сгорания газотурбинной установки обычно располагается между компрессором и турбиной. При таком расположении поток газов идет прямо от входа установки к ее выходу. Но в центре установки проходит вал, соединяющий турбину с компрессором. Этот вал не должен сильно нагреваться, иначе его прочность понизится. Поэтому камеру сгорания делают кольцевой или одну

Общую камеру заменяют 6—10 отдельными камерами, расположенными по окружности вокруг вала.

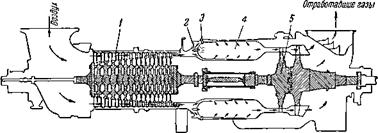

Вы познакомились с тремя основными частями газотурбинной установки: воздушным компрессором, камерой сгорания и газовой турбиной. На рис. 10 показана схема газотурбинного двигателя. Вот как он работает.

Компрессор засасывает воздух из атмосферы и сжимает его. Сжатый воздух поступает в камеру сгорания, где благодаря сжиганию топлива его температура возрастает на несколько сот градусов. Давление же газа

|

Рис. 10. Газотурбинный двигатель: / — компрессор, 2 — топливная форсунка, 3 — свеча зажигания топлива, 4 — камера сгорания, 5 — турбина. |

Остается примерно постоянным. Поэтому двигатели такого типа называют газотурбинными двигателями с постоянным давлением сгорания. Из камеры сгорания газ с высоким давлением и температурой, а следовательно, с большим запасом энергии идет в турбину. Там происходит процесс перехода энергии сжатого и нагретого газа в полезную работу.

Газ совершает в турбине работу в процессе расширения, то есть когда снижается его давление. В большинстве газотурбинных установок давление газа снижается до атмосферного. Значит, в турбине происходит процесс, обратный тому, который идет в компрессоре.

Если бы температура воздуха на выходе из компрессора и при входе в турбину была одинакова, то при расширении воздуха в турбине он совершал бы такую же работу, какая была затрачена на его сжатие в компрессоре — при том условии, что не было бы никаких потерь энергии на трение воздуха и на его завихрение. А с учетом этих потерь воздух совершал бы в турбине работу меньшую, чем работа, требуемая для вращения компрессора. Ясно, что от такой установки не было бы никакой пользы. Но в компрессоре сжимается холодный воздух, а в турбину поступает сильно нагретый газ. Поэтому работа расширения газа оказывается в 1,5—2 раза больше, чем требуется для компрессора. Например, если газовая турбина развивает мощность в 10 ООО лошадиных сил, то на вращение соединенного с ней компрессора надо затрачивать примерно 6000 лошадиных

|

Рис. 11. Ротор газотурбинного двигателя. |

Сил. Оставшаяся свободная мощность в 4000 лошадиных сил может быть использована для вращения электрогенератора, судового винта, воздушного винта самолета или каких-либо иных механизмов.

Для работы газотурбинного двигателя необходим ряд вспомогательных агрегатов: топливные насосы, автоматические приборы, регулирующие его работу, система смазки и охлаждения, система управления и др.

Чтобы запустить газотурбинный двигатель, надо раскрутить его ротор (рис. 11) до нескольких сот оборотов в минуту. Для этой цели служит небольшой вспомогательный двигатель, называемый стартером. У больших газотурбинных двигателей стартером часто служат маленькие газотурбинные двигатели мощностью порядка 100 лошадиных сил, а иногда и более. Эти стартеры в свою очередь раскручиваются небольшими электромоторами, получающими питание от аккумулятора.

ЖДысль о возможности использовать поток горячих га - *** зов для получения механической работы зародилась очень давно. Еще 450 лет назад великий итальянский ученый Леонардо да Винчи дал описание колеса с лопастями, установленного в дымоходе над очагом. Под действием газового потока такое колесо могло вращаться и приводить в действие вертел. Колесо Леонардо да Винчи можно считать прообразом газовой турбины.

В 1791 году англичанин Джон Барбер взял патент на газотурбинную установку. По рисунку, приложенному к патенту, можно было представить, что установка, по мысли автора, должна была работать на горючем газе, получаемом перегонкой твердого или жидкого топлива. Газ с помощью примитивного компрессора нагнетался в резервуар. Из него он поступал в камеру сгорания, где смешивался с воздухом, подаваемым вторым компрессором, и воспламенялся. Продукты сгорания поступали из камеры на колесо турбины. Однако при существовавшем тогда уровне развития техники осуществить газовую турбину не представлялось возможным. Первая газовая турбина была создана лишь в самом конце XIX века русским изобретателем П. Д. Кузьминским, который, как мы уже говорили, построил и первую паровую турбину для морских судов.

Газотурбинный двигатель, построенный в 1897 году по проекту П. Д. Кузьминского, состоял из воздушного компрессора, камеры сгорания и радиальной турбины (рис. 12). Кузьминский применил охлаждение камеры сгорания водой. Вода охлаждала стенки и затем поступала внутрь камеры. Подача воды снижала температуру и в то же время увеличивала массу газов, поступающих в турбину, что должно было повысить эффективность установки. К сожалению, работа Кузьминского не встретила никакой поддержки со стороны царского правительства.

Спустя 7 лет, в 1904 году, за границей была построена газовая турбина по проекту немецкого инженера Штольца, но практического применения она не получила, так как имела много недостатков.

В 1906 году французские инженеры Арманго и Ле- маль построили газовую турбину мощностью в 25 лошадиных сил, а затем другую — мощностью уже в 400 лошадиных сил. Коэффициент полезного действия этой установки составлял всего 3%.

Испытания первых газотурбинных установок показали, что для повышения их эффективности необходимо добиться значительного увеличения коэффициента полезного действия компрессора и турбины, а также поднять

|

*

* Рис. 12. Газовая турбина П. Д. Кузьминского: 1 — патрубок для подачи воды, 2 — патрубок для подачи сжатого воздуха, 3 — труба для подвода топлива к форсунке. |

Температуру газов в камере сгорания. Это побудило многих изобретателей искать другие конструкции газовых турбин. Возникло желание избавиться от компрессора, чтобы избежать больших потерь энергии при сжатии воздуха. Но турбина может работать лишь тогда, когда давление газов в камере сгорания выше, чем за турбиной. Иначе газ не потечет из камеры в турбину и не приведет в действие ее рабочее колесо. При непрерывном процессе горения в камере неизбежно применение компрессора, подающего сжатый воздух. Однако, если сделать процесс горения прерывистым, то можно отказаться

От компрессора или использовать компрессор, дающий небольшое сждтие воздуха и соответственно с этим потребляющий меньшую мощность. В такую пульсирующую камеру воздух подается в то время, когда в ней нет горения и давление очень низкое. После входа воздуха и впрыска горючего входное отверстие камеры закрывается, происходит вспышка. Так как камера закрыта и газы расшириться не могут, то давление в ней резко возрастает. После того как газы вытекут из камеры в турбину, впускной клапан открывается и в камеру входит новая порция воздуха. Так, осуществляя процесс горения при постоянном объеме газов, то есть в замкнутой камере, можно повысить их давление без помощи компрессора.

|

Ния, 4 — сопло, 5 — лопатки рабочего колеса. |

В 1908 году русский инженер В. В.

В 1908 году русский инженер В. В.

Кароводин создал опытную модель такой газовой турбины (рис. 13). Закрытие камеры в период горения топлива осуществлялось в ней с помощью специального клапана. Турбина имела четыре камеры сгорания, из которых газ по четырем длинным соплам шел к рабочему колесу. При испытаниях модель развивала мощность 1,6 лошадиной силы; коэффициент полезного действия равнялся всего 3%. Для промышленного применения эта турбина также еще не годилась.

Над созданием газовых турбин с постоянным объемом сгорания долго работал и немецкий инженер Хольц - варт. По его проектам в период 1914—1920 годов было

построено несколько турбин мощностью от 500 до 2000 лошадиных сил. Однако ни одна из них не годилась для промышленной эксплуатации. Лишь в 30-х годах швейцарской фирме «Броун-Бовери» удалось создать несколько пригодных для практической эксплуатации турбин с горением при постоянном объеме. В настоящее время работы над подобными турбинами почти полностью прекращены.

Наши ученые пошли по другому пути. Инженер

В. X. Абианц в своей книге «Теория авиационных газовых турбин» пишет о трудах советских специалистов:

«Одна из главных заслуг советских ученых заключается в том, что они обосновали целесообразность и перспективность развития турбин с постоянным давлением сгорания, в то время как зарубежные (в частности, немецкие) газотурбинисты работали в области турбин с постоянным объемом сгорания. Все последующее развитие газовых турбин, в том числе и авиационных, блестяще подтвердило прогнозы советских ученых, ибо столбовой дорогой развития газовых турбин оказался путь создания турбин с постоянным давлением сгорания».

Трудами советских ученых было доказано, что газотурбинные установки с постоянным давлением сгорания при достаточно высокой температуре газов могут иметь высокий коэффициент полезного действия.

В 1939 году профессором В. М. Маковским была построена на Харьковском турбогенераторном заводе газовая турбина с постоянным давлением сгорания. Ее мощность составляла 400 киловатт. Вал, диск и полые лопатки турбины охлаждались водой. Турбина Маковского предназначалась для работы на горючем газе, получаемом в результате подземной газификации каменного угля. Она была установлена и успешно испытана на одной из шахт в Горловке.

В настоящее время наши заводы производят различные типы высокоэффективных газовых турбин.

Хотя газотурбинная установка по своему устройству более проста, чем поршневой двигатель внутреннего сгорания, для создания ее потребовалось провести огромную научно-исследовательскую работу. Вот почему только в наше время, на основе современных достижений науки и техники, удалось создать эффективный газотурбинный двигатель.

Какие же научные проблемы надо было решить ученым, прежде чем сделать возможным создание газотурбинных установок?

При создании газовой турбины необходимо было стремиться к тому, чтобы возможно полнее использовать энергию газа, предельно снизить ее потери на трение и вихре - образование. Большая скорость движения газа через турбину позволяет получить и большую мощность небольшой по - размерам установки. Но в то же время такая скорость таит в себе опасность больших потерь энергии. Чем больше скорость движения жидкости или газа, тем больше потери энергии на трение и образование вихрей.

Чтобы построить газотурбинную установку с высоким коэффициентом полезного действия, надо было выбрать наивыгодные размеры, форму и взаимное расположение частей компрессора и турбины. А для этого требовалось изучить движение газов и узнать, как они воздействуют на обтекаемые ими твердые тела. Изучение движения газа требовалось для развития многих отраслей техники.

Первой задачей ученых в этой области было исследовать движение газа при сравнительно малых скоростях, когда он практически не сжимается. Поскольку движение несжимаемого газа подчиняется тем же законам, что и движение жидкости, этот раздел науки получил название гидродинамики («гидр» — по-гречески вода).

Одновременно развивалась наука о молекулярном строении газа, о процессах изменения его состояния под действием давления и температуры. Она называется термодинамикой (от латинского слова «термо» — теплота).

В процессе развития гидродинамики возникла необходимость учитывать характерные особенности газа, отличающие его от жидкости. И вот на базе гидродинамики возникла аэродинамика — наука о законах течения воздуха и обтекания тел воздушным потоком. В то же время появление паровых турбин побудило ученых-термодина - миков исследовать и такие вопросы, как истечение газов и паров из сопел.

В процессе своего развития гидродинамика и термодинамика, расширяя круг изучаемых вопросов, проникая все глубже и глубже в сущность физических явлений, приближались друг к другу. Так возник еще один новый раздел науки — газовая динамика, изучающая законы движения газа с большими скоростями и тепловые процессы, происходящие в газовом потоке.

Эта наука и послужила теоретической основой для развития газотурбинных двигателей. Первые фундаментальные работы по теории газовых турбин были выполнены выдающимся чешским ученым Стодола, советскими профессорами В. М. Маковским, В. В. Уваровым и рядом других ученых.

Разработка теоретических основ газотурбинной техники и начавшиеся во многих странах мира экспериментальные работы в этой области показали, что важнейшей задачей в развитии двигателей такого типа являлось усовершенствование их проточной части, т. е. тех элементов двигателя, по которым течет газ: воздухозаборника, компрессора, камеры сгорания, турбины и сопла. В первую очередь стоял вопрос о разработке теории компрессоров и турбин, которые часто называют одним термином «лопаточные машины». Именно решением этой фундаментальной задачи и занялись советские ученые. На основе гениальных трудов Эйлера, Бернулли, Жуковского, Чаплыгина советские ученые создали теорию газотурбинных двигателей.

Исключительно ценный вклад в теорию газотурбинных двигателей внес академик Б. С. Стечкин. Его трудами была создана стройная теория лопаточных машин. Им были разработаны методы расчета осевых и центробежных компрессоров. Он является творцом теории самых распространенных в современной авиации газотурбинных воздушно-реактивных двигателей.

Глубокие теоретические исследования и плодотворную экспериментальную работу по компрессорам провели профессора К. А. Ушаков, В. Н. Дмитриевский, К. В. Холщевников, П. К. Казанджан и ряд других ученых. Значительным вкладом в теорию лопаточных машин явился труд украинского академика Г. Ф. Проскура «Гидродинамика турбомашины», изданный еще в 1934 году.

Теории газовых турбин и газотурбинных двигателей в целом были посвящены работы профессоров Г. С. Жи -

Ридкого, А. В. Квасникова, П. И. Кириллова, Я. И. Шнеэ, Г. П. Зотикова и многих других.

Большая работа была проделана учеными по созданию наиболее выгодной формы турбинных лопаток. Работа лопаток турбины имеет много общего с работой крыла самолета. Однако между ними имеются и существенные различия. Крыло работает изолированно, а турбинная лопатка — в соседстве с другими лопатками. В последнем случае получается, как принято говорить, «решетка профилей». Влияние соседних лопаток сильно изменяет картину обтекания газом профиля лопатки. Кроме того, крыло обдувается потоком воздуха, имеющим перед встречей с самолетом одинаковую скорость вдоль всего размаха крыла. А скорость газа относительно лопатки турбины не одинакова по ее длине. Она зависит от окружной скорости лопаток. Так как лопатки делают довольно длинными, то окружная скорость у корня лопатки значительно меньше, чем у ее конца. Значит, и скорость газа относительно лопатки у ее корня будет иная, чем у внешней окружности рабочего колеса. Поэтому профиль лопатки должен быть таким, чтобы лопатка по всей своей длине работала с наибольшей эффективностью. Задача создания таких лопаток была решена трудами профессора В. В. Уварова и других ученых.

Важнейшей проблемой, от решения которой зависело создание экономичных газотурбинных двигателей, была проблема жаропрочных материалов. Экономичность газотурбинной установки увеличивается с ростом температуры газов. Но чтобы турбина могла надежно работать при высокой температуре, необходимо изготавливать ее лопатки и диск из таких сплавов, прочность которых сохраняется и при большом нагреве. Поэтому для развития газотурбинной техники требовался высокий уровень развития металлургии. В настоящее время металлургами созданы сплавы, способные выдерживать большие температуры. Лопатки турбины, изготовленные из таких сплавов, могут без специального охлаждения работать при температуре поступающих в турбину газов до 900° С.

Кроме сплавов, существуют и другие жаростойкие материалы, например особая керамика. Но керамика довольно хрупка, это препятствует ее применению в газовых турбинах. Дальнейшие работы по усовершенствованию жаропрочной керамики могут оказать, однако, существенное влияние на развитие газовых турбин.

Конструкторы газовых турбин разрабатывают также лопатки с искусственным охлаждением. Внутри лопаток делают каналы, по которым пропускают воздух или жидкость. Диск турбины обычно обдувается воздухом.

Условия горения топлива в газотурбинных установках существенно отличаются от условий в топках паровых котлов или в цилиндрах поршневых двигателей. Газотурбинный двигатель способен при малых размерах производить громадную работу. Но для этого надо сжигать в малом объеме камеры большое количество горючего. Этого можно добиться лишь при очень большой скорости горения. Частицы топлива находятся в камере сгорания газотурбинного двигателя менее сотой доли секунды. За такое короткое время должно произойти хорошее перемешивание топлива с воздухом, его испарение и полное сгорание.

Чтобы успешно решить задачу, необходимо изучить физику горения. Над этим работают в наше время крупные коллективы ученых.

Учеными детально исследован и вопрос о максимальном использовании тепла, выделяемого при горении топлива в газотурбинных установках. Из рабочего колеса турбины газы выходят с высокой температурой и, следовательно, уносят с собой в атмосферу большое количество внутренней энергии. Возникло естественное желание использовать тепло отходящих газов. Для этого была предложена следующая схема установки. Газы из рабочего колеса, прежде чем выйти в атмосферу, проходят через теплообменник, где передают часть своего тепла сжатому воздуху, вышедшему из компрессора. Воздух, нагреваясь в теплообменнике, повышает свою энергию без расхода на это какого-либо количества горючего. Из теплообменника воздух направляется в камеру сгорания, где его температура поднимается еще выше. Устройством таких теплообменников можно значительно сократить расход топлива на нагревание газа и тем самым повысить экономичность установки. Теплообменник представляет собой канал, по которому текут горячие газы. Внутри канала помещается пучок стальных труб, расположенных по потоку газов или перпендикулярно к нему. Внутри этих труб течет воздух. Газ нагревает стенки труб и текущий внутри них воздух. Происходит возврат части тепла из уходящих газов в рабочий воздух. Этот процесс называется процессом регенерации тепла. И теплообменники часто называют регенераторами.

Газотурбинные установки с регенерацией тепла являются значительно более экономичными, чем обычные турбины. К сожалению, теплообменники очень громоздки по своим размерам, что затрудняет их применение на некоторых транспортных установках.

В числе научных проблем, лежащих в основе развития газотурбинной техники, следует отметить и прочность конструкций. Для постройки прочных камер сгорания необходимо знать методы расчета тонкостенных оболочек. Этим занимается один из новых разделов науки о сопротивлении материалов. Сложной задачей является обеспечение прочности рабочих лопаток турбины. Ротор турбины совершает очень большое число оборотов (5000—10 ООО оборотов в минуту, а в некоторых конструкциях и более), и на лопатки действуют большие центробежные силы (несколько тонн на каждую лопатку).

Мы рассказали здесь только о самых главных научных проблемах, решение которых потребовалось для развития газотурбинной техники. Ученые и инженеры продолжают работать над совершенствованием газотурбинных двигателей. Перед ними стоит еще много нерешенных вопросов, много интересных и важных проблем.

Например, исключительно большое значение имеют работы по созданию газовых турбин, использующих в качестве топлива каменный уголь. Известно, что каменного угля добывается больше, чем нефти, и он дешевле ее. Сжигание угля в камере сгорания газовой турбины — трудная задача. Его приходится размельчать, превращать в угольную пыль. Газы, выходящие из камеры сгорания, надо очищать от золы. Если в газе содержатся частицы золы размером даже в 0,03—0,05 миллиметра, то лопатки турбины начнут разрушаться, и турбина выйдет из строя.

Создание очистителей газа — дело сложное. Но решить такую задачу для газотурбинного двигателя можно. У двигателей внутреннего сгорания сжатие воздуха, сгорание и расширение газа происходят в одном месте — в цилиндре. Установить в цилиндре какой-нибудь очиститель оказалось невозможным. Поэтому до сих пор попытки сжигания угля в цилиндрах двигателей внутреннего сгорания ни к чему не привели. В газотурбинной же установке сжатие, сгорание и расширение совершаются в разных местах. Сжатие воздуха осуществляется в компрессоре, нагревание — в камере, а расширение — в турбине. Очиститель можно поместить между камерой и турбиной. Нужно только, чтобы он не сильно снижал давление проходящих через него газов и не был слишком велик по размерам.

В наши дни ведутся исследования и по созданию атомных газотурбинных двигателей. В этих двигателях нагрев воздуха осуществляется не за счет сжигания топлива, а за счет тепла, выделяющегося в атомном котле. Много трудностей предстоит преодолеть ученым на этом пути. Но нет сомнения, что атомным газотурбинным двигателям предстоит большое будущее.