КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ ВНЕШНИМ ОСМОТРОМ И МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

При внешнем осмотре сварных соединений обнаруживают наличие или отсутствие в сварном шве трещин, несплавлений, отслаиваний сварного шва при непроваре и т. д. В протяженных сварных швах проверяют равномерность ширины шва по всей его длине, наличие и размеры короблений и складок материала в околошовной зоне.

При выполнении сварочных работ большое внимание следует уделять качеству исходных материалов (листов, труб, пленок), которые должны иметь сопроводительные документы (сертификаты). При отсутствии такого документа материал должен подвергаться предварительным механическим и термомеханическим испытаниям. Механические испытания проводят при растяжении образцов при кратковременном и длительном нагружении, в отдельных случаях-при дополнительном воздействии агрессивных сред.

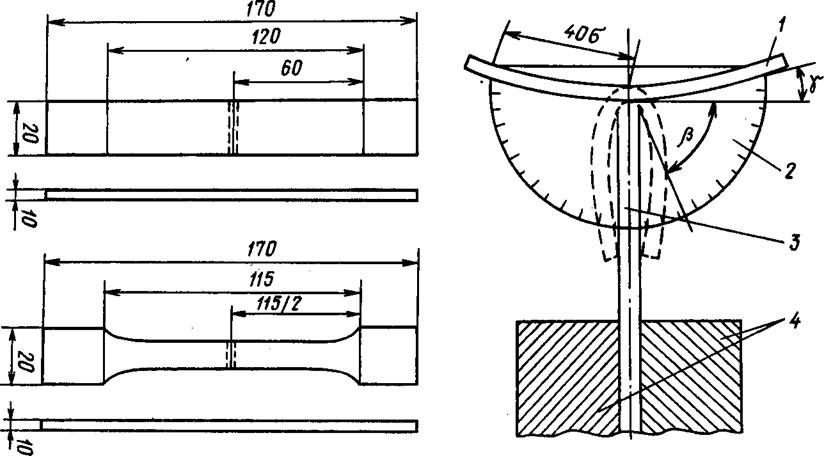

Для определения механических свойств сварного соединения листового и пленочного материала проводят испытания по ГОСТ 16971-71 на образцах, форма и размеры которых показаны на рис. 6.1. Образцы вырезают из сварных соединений фрезерованием-при сварке материалов толщиной более 1 мм и с помощью специального приспособления по ГОСТ 14236-81-в случае пленочных соединений.

Перед испытанием проводят осмотр образца с применением увеличительных приборов и выявляют трещины, непровары, смещение кромок, несоответствие размеров шва. Размеры шва и выявленных дефектов измеряют с точностью до ± 0,01 мм.

Испытания на растяжение сварных соединений листовых материалов толщиной более 1 мм (рис. 6.2) проводят на образцах по ГОСТ 11262-80, пленочных материалов-на образцах по ГОСТ 14236-81. Испытаниям подвергают одновременно образцы сварных соединений и основного материала.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Относительная прочность сварных соединений Ксв (%) рассчитывается по формуле [32]

Ксв = &р 100/стр,

Где - прочность при растяжении сварного соединения; ст - прочность (разрушающее напряжение) прн растяжении основного материала, равная

<*р = Лпа*

Где Ртшж - максимальная нагрузка при растяжении; а-среднее значение ширины образца; £-среднее значение толщины образца.

Длительные испытания проводят при комнатной или повышенных температурах, при воздействии агрессивных сред, при совместном воздействии температуры и агрессивной среды. Испытаниям подвергают одновременно образцы сварных соединений и основного материала с целью определения коэффициента длительной прочности. Для длительных испытаний используют многопозиционные стенды.

Испытания на коррозионную стойкость после воздействия агрессивной среды проводят в соответствии с ГОСТ 16971-71 при растяжении. Число образцов по ГОСТ И262-80-не менее

20, половину из них помещают в агрессивную среду. Время выдержки образцов в среде, температура и состав устанавливаются специальной технической документацией. Оставшиеся образцы подвергают испытанию без выдержки в агрессивной среде. После испытаний образцов, выдержанных в агрессивной среде, и определения средних значений прочности определяют коэффициент сохранения свойств Кусл (%):

*Усл = <р' 100/стср,

Где <т'ср и стср-средние арифметические значения прочности образцов, подвергшихся и неподвергшихся воздействию агрессивной среды: шов считается качественным при Куся ^75%.

Для определения механических свойств труб и их сварных соединений из стыка вырезают образцы (тех же размеров, что и образцы листовых материалов) и испытания проводят по описанной выше методике. Кроме того, ВНИИСТ [33] разработана специальная методика для испытания сварных соединений пластмассовых трубопроводов.

Признаками удовлетворительного качества сварного шва при испытании образцов на растяжение являются разрушение образцов вне плоскости сварки и пластичный характер разрушения (образование «шейки»).

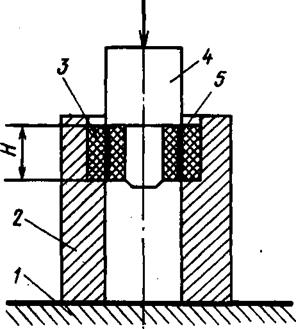

Испытания на статический изгиб проводят по схеме, приведенной на рис. 6.3, на образцах шириной 10 мм и длиной

|

Рис. 6.2. Форма и размеры образцов для испытаний на растяжение Рис. 6.3. Схема испытаний сварных образцов на статический изгиб: /-сварной образец в виде полоски; 2-шкала угломера; 3-деревянное или металлическое ребро: 4-основание Для закрепления ребра (зажимное устройство) |

|

|

|

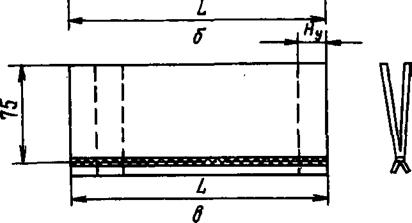

Рис. 6.4. Схема испытаний раструбных сварных соединений на отдир: |

![]()

|

2 |

![]()

|

3 |

![]()

|

/-части образца, вырезанные из трубы; 2- сварной шов; 3-зажимное устройство |

![]() 1

1

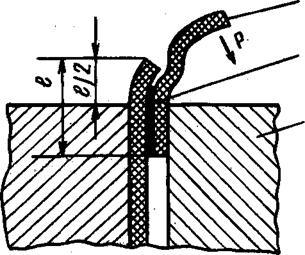

Рис. 6.5. Схема испытания раструбного сварного соединения:

/-основание; 2-полая металлическая форма; 3 - испытываемый образец; 4 ~ металлический пуансон; 5-

Сварной шов

405 + 100 мм (5-толщина стенки трубы), но не менее 250 и не более 400 мм. Испытание заключается в плавном (безударном) деформировании образца в течение 3-5 с, при этом поверхность образца; соответствующая внутренней поверхности стенки трубы, должна находиться в растянутой зоне. Удовлетворительными считаются результаты испытания, если не менее 80% образцов выдержало изгиб на угол 180° при отсутствии разрушений, обнаруживаемых без увеличительных приборов. При испытаниях на отдир производят изгиб свободной части образца, защепленного на половину длины шва (рис. 6.4). При толщине стенки трубы до 10 мм ширина образцов для испытаний должна составлять 10 мм, а длина-408 + 20 мм. При удовлетворительном качестве соединений разрушение должно происходить по основному материалу или частично по шву и частично по материалу.

Для испытания на сдвиг из середины раструбного соединения вырезают образец в виде кольца, высота которого равна половине глубины раструба. Испытание проводят по схеме, приведенной на рис. 6.5, при этом разрушающее напряжение определяют по формуле

Ар = Fp/(я^)/Я),

Где Рр- нагрузка, при которой разрушился сварной образец; £)- среднеарифметическое значение диаметра внутренней и внешней поверхности соединения; Я-высота образца.