ТЕХНОЛОГИЯ СВАРКИ ПЛЕНОЧНЫХ ФТОРОПЛАСТОВ

При термоконтактной сварке фторопластовых пленок применяют инерционные нагреватели, позволяющие осуществлять сварку непрерывными протяженными швами с двусторонним контактным нагревом. Устройства с малоинерционными нагревателями используют для получения прямолинейных и криволинейных сварных швов при шаговом перемещении материала.

При термоконтактной сварке пленочного фторопласта-4 необходим двусторонний нагрев зоны соединения с шаговым или непрерывным перемещением материала. При получении нахле - сточных и Т-образных сварных соединений температура свариваемых поверхностей должна составлять 380-390°С, продолжительность нахождения материала в сжатом состоянии при температуре сварки (изотермическая выдержка) - 2-3 мин, сварочное давление - 0,3-0,4 МПа, скорость охлаждения (до 250°С) под давлением-8-9°С/с. При сварке с промежуточной прокладкой из фторопласта-50 или -4МБ температура свариваемых поверхностей может быть снижена до 360°С, продолжительность выдержки-до 1 мин. Ширина нахлестки должна превышать ширину нагревателя на 2-3 мм с каждой стороны. Пленки

фтроп ласта-4, предназначенные для изготовления сварных конструкций, необходимо предварительно проверять на склонное п> к трещинообразованию путем сварки контрольных образ - ион. Пленки, проявляющие склонность к трещинообразованию, применять для изготовления сварных конструкций не рекомендуется.

Особое внимание следует уделять сварке пересекающихся швов. Места пересечения швов предпочтительно сваривать прессовым способом. При сварке соединений, предназначенных для работы при повышенных температурах, при переходе от двойной к тройной толщине рекомендуется применять промежу - I очные прокладки из фторопласта-50. В табл. 3.4 приведены данные о прочности сварных соединений Ф-4, выполненных 1срмоконтактной сваркой [6].

Пленки плавких нерастворимых фторопластов (Ф-4МБ, Ф-100, Ф-10, Ф-50, Ф-40, Ф-ЗМ) свариваются в широком интервале температур: нижний предел ограничивается температурой плавления материала, верхний - температурой разложения. Хорошая свариваемость обеспечивается только при определенных жачениях ПТР полимера. Так, для изготовления сварных конструкций из фторопласта-4МБ следует применять полимер с ПТР = 1-4 г/10 мин при 300°С, из фторопласта-10-с ПТР = 0,5-8 г/10 мин при 260°С. После термообработки при 1смпературах, близких к температурам текучести полимеровГ, их свариваемость ухудшается. При сварке наблюдается усадка на 0.1-1%.

Для сварки плавких нерастворимых фторопластов может быть рекомендована термоконтактная сварка с двусторонним и односторонним нагревом зоны соединения малоинерционными нагревателями с шаговым перемещением пленок или инструмента. Для пленок Ф-3, Ф-ЗМ и некоторых марок Ф-10 возможна высокочастотная сварка. Между электродами (нагревателями)

Таблица 3.4. Прочность сварных соединений фторопласта-4

Температура Прочность, % от прочности свариваемого материала

Испытаний, °С

Т-образное нахлесточное соединение с шириной нахлестки, мм

Соединение

8 8 (с Ф-50) 25

|

—100 |

8,5 |

78 |

— |

— |

|

-20 |

14,5 |

80 |

— |

— |

|

0 |

59 |

100 |

— |

— |

|

70 |

53 |

93 |

95 |

95 |

|

50 |

38,5 |

92 |

95 |

94 |

|

100 |

37,5 |

89 |

95 |

95 |

|

150 |

41,5 |

87 |

95 |

97 |

|

200 |

25 |

75 |

95 |

95 |

|

250 |

25 |

70 |

95 |

95 |

Температура, °С

|

Нахлесточные нахлесточные Т-образные швы Швы с зава - швы Реннымн Кромками

|

И свариваемым материалом необходимо помещать неориентированную пленку фторопласта-4 толщиной 100-200 мкм.

При сварке нахлесточными швами кромки могут быть как свободными, так и заваренными. В первом случае. ширина нахлестки должна не менее чем на 2-3 мм превышать ширину нагревательной ленты, во втором - ширина нахлестки должна составлять 3-4 мм при ширине ленты 12-16 мм. Температурные интервалы сварки при двустороннем нагреве приведены в табл. 3.5 [21].

Для пленок с минимальным значением ПТР температура должна быть близка к верхнему пределу, с максимальным - к нижнему. При увеличении толщины пленки интервал температур должен смещаться на 15-20°С (на каждые 100 мкм) в сторону повышения, при уменьшении толщины-в сторону снижения.

Продолжительность сварки пленок Ф-4МБ, Ф-100, Ф-3, Ф-40-40 с, всех остальных марок-30 с. Сварочное давление для всех пленок нерастворимых фторопластов 0,3-0,4 МПа.

Температура нагревателей (электродов) перед каждым циклом должна быть снижена до 20-30°С. Охлаждение сварного шва производят под давлением со скоростью 8-9°С/с до температуры

Таблица 3.6. Прочность различных типов сварных соединений фторопластовых пленок

|

Тнп соединения |

Прочность. % от |

Прочности основного материала |

|||||

|

Ф-4МБ |

Ф-10 |

Ф-100 |

Ф-40 |

Ф-ЗМ |

Ф-50 |

Ф-30 |

|

|

Нахлесточное с заваренными кромками |

75-90 |

80-100 |

80-90 |

80-90 |

75-80 |

80-90 |

80-90 |

|

Нахлесточное |

60-80 |

70-80 |

70-80 |

80-85 |

70-80 |

70-80 |

50-60 |

|

Т-образное |

40-50 |

30-40 |

40-50 |

50-60 |

30-35 |

40-45 |

40-45 |

|

Т-образное с внешними на- |

50-60 |

40-50 |

50-60 |

60-70 |

35-40 |

45-50 |

50-55 |

|

Кладками |

ИХ) 150°С. Данные о прочности сварных соединений, выполненных с соблюдением указанных рекомендаций, приведены в шбл. 3.6.

При гермоконтактной сварке рассматриваемых пленок с односторонним нагревом зоны сварки малоинерционными нагре - ни1 елями температура сварки для нахлесточных сварных соединений с заваренными кромками и Т-образных соединений на М> 60, а для обычных нахлесточных-на 20-30°С выше, чем при двустороннем нагреве. Продолжительность сварки пленок Ф-4МБ, Ф-100, Ф-3-60с, всех остальных-45 с, температура ши рсвателя и подложки перед каждым циклом сварки должна Г»|.ш. снижена для Ф-4МБ до 100-150°С, для всех остальных чарок до 20-30°С.

Режимы сварки ТВЧ (27 МГц, числитель) и СВЧ (2375 МГц, шаменатель) пленок Ф-10, Ф-3, Ф-30 толщиной 200-300 мкм при нелепы ниже:

Напряженность поля, кВ/см 4,5/75-85

Удельная мощность, Вт/см2 70-80/75-85

Продолжительность сварки, с 3-5/1,5-2

('»арочное давление, МПа 0,2-0,4/0,2-0,4

( парку пленок плавких растворимых фторопластов (Ф-2М, Ф-26, Ф-32Л, Ф-43, Ф-4НА) рекомендуется проводить гермо - кон 1 актным способом с одно - и двусторонним нагревом мало - инерционными нагревателями с шаговым перемещением материала. Возможно также применение высокочастотной сварки и СВЧ сварки.

Перед сваркой пленки Ф-26, Ф-42, Ф-4НА рекомендуется промазывать 9-11%-м раствором ацетона и этилацетата в соотношении 1:1. Раствор наносят кистью непосредственно перед сваркой на поверхность пленок, уложенных на электрод. Пленки Ф-2М и Ф-32Л сваривают без специальной обработки поверхностей.

Режимы сварки пленок Ф-2М, Ф-26, Ф-32Л, Ф-42 и Ф-4НА I олщиной 100 мкм термоконтактным способом с двусторонним нагревом и прочностные показатели сварных соединений приведены в табл. 3.7.

Температура сварки экструзионных пленок должна быть на 10 20°С ниже, чем при сварке пленок, полученных из растворов. Увеличение или уменьшение толщины свариваемых пленок на каждые 100 мм требует повышения или снижения температуры сварки на 10-20°С. Температура нагревателей перед каждым циклом сварки должна быть снижена до 20°С.

Режимы сварки ТВЧ и СВЧ пленок Ф-2М, Ф-26, Ф-32, Ф-42 и Ф-4НА толщиной 200 мкм приведены в табл. 3.8.

Сварные соединения, полученные при соблюдении описанных выше режимов, сохраняют герметичность при давлениях, близких к разрушению, по морозостойкости уступают свариваемым

|

Режим сварки |

Прочность сварных соединений, % от прочности основного материала |

||||

|

Марка |

Температура, °С |

Продолжительность, с |

Давление, МПа |

Т-образкые |

Нахлесточные |

|

Сварка без |

Промазки |

||||

|

Ф-2М |

200-300 |

20 |

0,25 |

40-45 |

70-75 |

|

Ф-26 |

220-240 |

60-120 |

0,25 |

25-30 |

85-95 |

|

Ф-32Л |

140-160 |

90 |

0,3 |

40-50 |

80-90 |

|

Ф-42 |

280-300 |

30-60 |

0,4 |

55-60 |

80-85 |

|

Ф-4НА |

280-300 |

60 |

0,35 |

40-45 |

80-90 |

|

Сварка с промазкой |

|||||

|

Ф-26 |

140 |

20 |

0,25 |

25-30 |

85-95 |

|

Ф-42 |

160 |

20 |

0,25 |

55-60 |

80-85 |

|

Ф-4НА |

160 |

20 |

0,25 |

40-45 |

— |

Материалам на 5-10% и сохраняют указанные значения относительной прочности в интервале рабочих температур.

Пленки Ф-26 и Ф-4НА склонны к образованию трещин при сварке при отклонении от режима сварки, главным образом при повышении сварочного давления. Прочность сварных соединений пленок Ф-26, полученных методом полива, зависит от типа подложки, на которую отливали пленки. Прочность сварных

Таблица 3.8. Режимы сварки ТВЧ и СВЧ фторопластовых пленок. р

Марка Условия Режнм сварки Прочность сварных

Сварки соединений, %

От прочности основного ' - Г - "Материала

Напряже - удельная продол - давление. Т-образ - нахлесточ-

Ние, кВ мощность, житель - МПа ные ные

Вт/см2 ’ ность, с

|

|

ТВЧ, частота 27 МГц

ТВЧ, частота 27 МГц

Соединений пленок, отлитых на никелевую подложку, несколько ниже, а интервал рабочих режимов уже, чем для пленок, отлитых ни медную подложку.

Сварка разнородных фторопластовых пленок возможна лишь и юм случае, если в составе обоих полимеров (сополимеров) нмсс1ся достаточное количество идентичных звеньев: не менее К(>% для полностью фторированных и не менее 50% для не полностью фторированных полимеров. Температура сварки мленок разнородных фторопластов находится между температурами плавления обоих полимеров и близка к температуре плавления более высокоплавкого.

Сварку комбинированных полиимидофторопластовых пленок и комбинированных пленок на основе Ф-10 и Ф-4МБ с получением нахлесточных соединений осуществляют термоконтактным способом с двусторонним или односторонним нагревом зоны соединения. Температура сварки составляет 280-320°С при юлщине покрытия Ф-4МБ 5-20 мкм и 320-340°С при толщине покрытия 30 мкм, сварочное давление 0,35 МПа, продолжительность сварки 30 с.

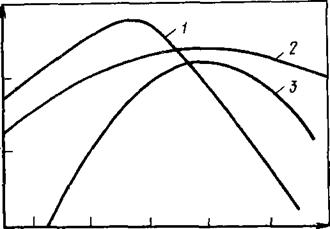

При сварке фторопластовых пленок термоультразвуковым способом свариваемые пленки протягивают в зазоре между разогретыми до температуры сварки ультразвуковым инструментом и его роликовой опорой. Данные о влиянии различных параметров режима сварки на прочность сварных соединений приведены на рис. 3.1. Видно, что эффективность применения ультразвуковых колебаний с амплитудой в пределах 5-10 мкм, начиная с толщины пленки 150 мкм, заметно снижается. Это объясняется значительным поглощением колебаний в толщине свариваемого материала, в результате которого большая часть ультразвуковой энергии не достигает поверхности контакта соединяемых пленок. Увеличение амплитуды не приводит к

, МПа

|

|

|

15 |

|

5 ю 15 20 Ь С0, с I_____________ I___________________ I_________________ J 15 30 Я, мим II І I_ !_ I I I_ 1_ ті 0,1 0,2 0,3 0,4 0,5 0,6 Ц 7 Рсв, МПа |

|

Рис. 3.1. Влияние технологических параметров сварки на разрывную прочность Соединения <тр: |

/ амплитуда ультразвуковых колебаний Л 2 сварочное давление Рсп; 3 - продолжительность ультразвукового импульса гсв

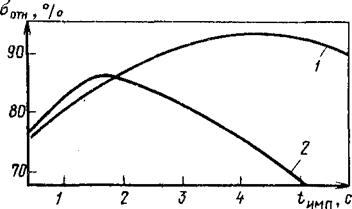

Желаемому результату, что обусловлено началом деструкции поверхности полимера, контактирующей с ультразвуковым инструментом. Анализ температурной обстановки в зоне соединения показывает, что критические температуры возникают на поверхности контакта свариваемого материала с инструментом во второй половине изотермической выдержки. Таким образом, при амплитуде > 10 мкм, необходимой при сварке относительно толстых пленок (>160 мкм), продолжительность изотермической выдержки и допустимое время ультразвуковой обработки не совпадают. Для устранения этого применяют импульсное введение ультразвуковых колебаний в период изотермической выдержки. При этом интенсивность ультразвука может быть существенно повышена. Зависимости прочности сварного соединения от амплитуды и продолжительности импульса ультразвуковой обработки приведены на рис. 3.2. Анализ приведенных данных показывает, что наиболее эффективны ультразвуковые колебания средней мощности с амплитудой 15-30 мкм при значительном ограничении продолжительности импульса и увеличении пауз между включением. Так, при толщине материала 0,5-1,0 мм оптимальная продолжительность импульсов ультразвуковых колебаний с амплитудой 15-20 мкм лежит в пределах 4-5 с, продолжительность пауз 2-3 с. При толщинах 200- 500 мкм эффективно применение импульсных генераторов с частотой следования импульсов от 10 до 100 в секунду.

Необходимость увеличения частоты следования импульсов при уменьшении толщины свариваемого материала обусловлена и повышением скорости перемещения материала относительно инструмента, в результате чего при малой частоте наблюдается неравномерное облучение сварного шва по длине, что снижает качество соединения. При сварке пленочного фторопласта-4 толщиной ^ 150 мкм возможно применение как импульсного включения ультразвука, так и непрерывного с малой амплитудой колебаний (5—10 мкм).

Другим важным параметром термоультразвуковой сварки является сварочное давление, направление действия которого совпадает с направлением распространения ультразвуковых колебаний-от инструмента к опоре. Давление играет двоякую роль: во-первых, оно служит для создания контакта между соединяемыми поверхностями, во-вторых, способствует созда-

Другим важным параметром термоультразвуковой сварки является сварочное давление, направление действия которого совпадает с направлением распространения ультразвуковых колебаний-от инструмента к опоре. Давление играет двоякую роль: во-первых, оно служит для создания контакта между соединяемыми поверхностями, во-вторых, способствует созда-

Рис. 3.2. Влияние продолжи-

Телъности ультразвукового импульса на прочность сварного соединения при А = 15-25 (1) и 25-30 мкм (2)

Мим» мусіического контакта между ультразвуковым инструменты и внешней поверхностью свариваемого материала. Экспери - игн 1«и. ж> установлено, что в условиях термоультразвуковой 1»й1>«м сварочное давление может быть снижено до 0,2 МПа.

Условии сварки пленок из фторопласта-4МБ в целом аналогичны описанным для фторопласта-4. Для пленок толщиной МІ мим параметры ультразвукового воздействия следующие:

Ами іиіуди УЖ, мкм Продолжительность Продолжительность

Импульса, с паузы, с

|

5 |

До 60 |

— |

|

К) |

До 30 |

20 |

|

15 |

До 10 |

15 |

|

20 |

До 5 |

10 |

|

.10 |

0,5 |

1 |

|

25 |

До 1 |

4 |

|

13. ТЕХНОЛОГИЯ СВАРКИ ЛИСТОВОГО ФТОРОПЛАСТА-4 |

Наиболее предпочтительным способом сварки листового фторо - м »йсп1-4 ивляется термоконтактный нагрев. Листы толщиной } мм можно соединять внахлест, толщиной 3-10 мм-встык 1 малым углом скоса кромок, толщиной 10 20 мм-со скосом «ромок на угол 45-60° или встык без скоса.

При сварке листов толщиной 10-20 мм вначале необходимо

1 помощью нагревателей, расположенных между соединяемыми поверхностями, нагреть эти поверхности до температуры сварки, ни см привести их в тесный контакт и выдержать шов между нй! репа гелями в течение определенного времени.

Листы фторопласта-4 толщиной 2-10 мм можно сваривать за один цикл путем наложения нагревателей по всей длине шва или нуюм шагового перемещения нагревателей по материалу. Длина одновременно свариваемых участков определяется длиной нагрева гелей и прижимов и не зависит от толщины и ширины шва. И случае шаговой подачи нагревателей участки повторной сварки (перекрывание швов) должны иметь протяженность не менее 20 мм.

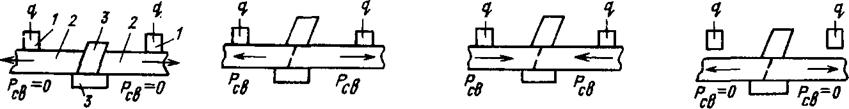

Рекомендуемые схемы создания сварочного давления и закрепления материала на различных этапах технологического процесса при сварке фторопласта-4 толщиной 3-10 мм встык со скосом кромок с подачей давления на шов приведены в табл. 3.9, без подачи давления на шов-в табл. ЗЛО, при сварке фторо- иласта-4 толщиной 10-20 мм-табл. 3.11. При сварке нахлесточ - ных соединений следует применять те же схемы, что и при сварке стыковых соединений со скосом кромок, однако прижимные устройства в этом случае должны закреплять материал не по длине шва, а с его торцов.

|

|

|

|

||||

|

|

||||||

|

|

||||||

|

|||||||

|

------ г |

![]() Т_Г

Т_Г

|

Рсв [*1 Гп |

|

Т±г |

|

Чг° А |

|

Пит |

|

|||

|

|

|

|

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

Примечание, /-прижимное устройство; 2-фторопласт-4; 3 - нагреватели; РСЛ-сварочное давление; </-давление прижима.

|

Рс8 |

|

Л ПЗ |

|

И |

|

Л. |

|

-«с |

|

Шг |

|

|

|

|||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|

||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

Нагрев до 390°С и Сварка при 390°С Охлаждение от 390 Охлаждение от 330°С Выдержка 10 мин 10 мин до 330°С до комнатной Температуры

|

Очень важно при сварке фторопласта-4 обеспечить стабильность температуры по всей длине шва, так как перепады температуры могут привести к концентрации напряжений в местах с более высокой температурой. Для повышения равномерности распределения температуры рекомендуется использовать теплопроводящие прокладки, накладываемые на нагреватели. С этой целью целесообразно дополнительно теплоизолировать концы нагревателей. Должна быть обеспечена абсолютная параллельность плоскостей верхнего и нижнего нагревателей в местах приложения к свариваемому материалу.

Оптимальные параметры термоконтактной сварки листового фторопласта-4 следующие: температура в месте соединения- 380-390°С, продолжительность - 10-15 мин, сварочное давление - 0,5-0,8 МПа при толщине 2-10 мм и 1,5-1,8 МПа при толщине 10-20 мм, давление прижима-1 МПа при толщине 2-10 мм и 2 МПа при толщине 10-20 мм. Во время нагрева, сварки и охлаждения измеряют температуру в теплопроводящей прокладке, контактирующей с фторопластом.

При термоультразвуковой сварке листовых фторполимеров применяют две схемы ввода ультразвуковой энергии в зону сварного соединения. По первой, традиционной схеме сварки ультразвуком полимерных материалов колебания направлены нормально к поверхности соединяемых листов и передаются к зоне соединения через один из них. По второй схеме ультразвуковую энергию подводят непосредственно к соединяемым поверхностям, например путем их контактирования с боковыми поверхностями ультразвукового инструмента. При этом возможно введение колебаний большей амплитуды, что значительно облегчает контроль за процессом сварки.

При сварке с передачей ультразвуковых колебаний к зоне соединения через одну из свариваемых деталей свариваемые листы зажимают между разогретыми до температуры сварки ультразвуковым инструментом и его опорой, а сварку осуществляют по схеме напротяг или шовно-шаговым способом. «Дозирование» ультразвуковой энергии облегчается при использовании

ультразвуковых сварочных головок, устойчиво работающих при сряшиительно малых амплитудах колебаний рабочего инструмен - !• (3 10 мкм), или дискретных импульсов ультразвука достаточны! мощности.

К основным технологическим параметрам ультразвуковой СМрКИ относятся: температура рабочей части ультразвукового Инструмента Ти, температура опорного устройства Т0, сварочное ММЄНИЄ Рсв, продолжительность сварки? св, амплитуда ультра - 1»укоаых колебаний рабочего торца инструмента А, продолжительность включения ультразвука? имп при импульсной его І«0Д»ЧЄ.

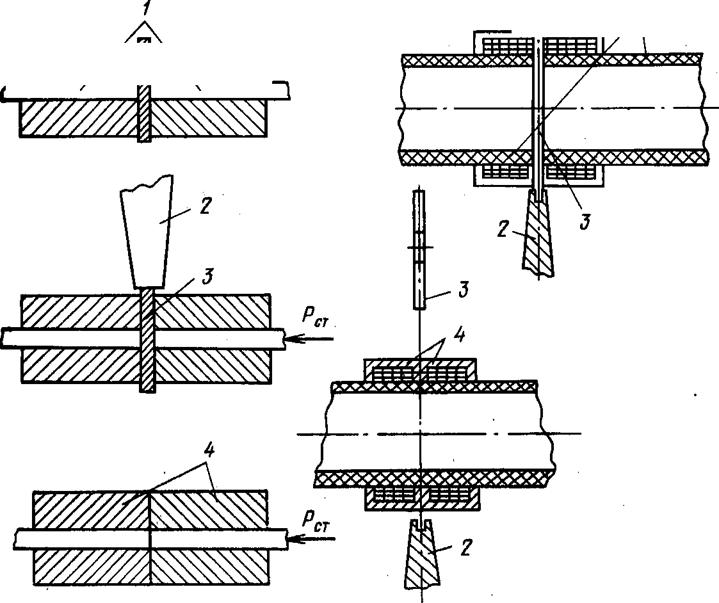

Схемы, при которых ультразвуковая энергия подводится Непосредственно к свариваемым поверхностям, могут быть Применены как при сварке листового фторопласта-4, так и при Мірке труб встык (рис. 3.3). Ультразвуковые колебания вводят ПО касательной к свариваемым поверхностям в процессе их рМОГрева. После достижения температуры сварки ультразвуковім колебания отключают, свариваемые кромки приводят в соприкосновение и после выдержки, во время которой зону СОМИнения можно снова подвергнуть воздействию колебаний,

|

Лс. 3.3. Схема термоультразвуковой сварки с касательным вводом ультразвуковых колебаний: ••СВврка листового фторопласта; б-сварка труб; /-свариваемые детали; 2-ультразвуковой инструмент - > волновод; 3-кольцевая резонирующая пластина; 4-нагреватели |

І 1

І 1

М

Охлаждают под давлением до температур кристаллизации полимера.

Касательный ввод ультразвуковых колебаний в зону сварного соединения допускает применение амплитуд достаточной мощности и в непрерывном режиме. Основными технологическими параметрами при этом являются: температура нагревательных элементов Гн, сварочное давление Рсв, амплитуда ультразвуковых колебаний А, время ультразвуковой обработки гуз, продолжительность изотермической выдержки? изв, скорость охлажде- ния Уохл.

В условиях ввода в материал ультразвуковых колебаний, направленных нормально к свариваемым поверхностям, разогрев свариваемого материала происходит одновременно за счет конвективной передачи тепла от нагретого инструмента и его опоры и в результате поглощения материалом ультразвуковых колебаний. При этом существование температурного градиента приводит к перераспределению и изменению поглощения колебаний, концентрируя их в перемещающемся слое с температурой, близкой к температуре а-перехода полимера. Суммарная величина вводимой в зону сварки энергии не должна превышать энергию активации термического разложения полимера соответствующего объема. Экспериментально установлено [32], что тепловое и ультразвуковое воздействие в пределах продолжительности сварки не приводит к заметной деструкции при температуре нагретого инструмента и его опоры 380-390°С, сварочном давлении 0,4-0,8 МПа и амплитуде ультразвуковых колебаний 5-10 мкм. Более точные значения этих параметров, а также продолжительности изотермической выдержки и ультразвукового воздействия устанавливают экспериментально для конкретных типов изделий.

Такие параметры, как температура нагревателей, определяемая теплофизическими свойствами фторопласта-4, а также частота колебаний, определяемая конструктивными параметрами оборудования, не зависят от конструкции сварного соединения и толщины свариваемого материала. Сварочное давление определяется пластическими свойствами фторопласта-4 и устанавливается экспериментально.

Наиболее существенное влияние на процесс сварки оказывает ее продолжительность, складывающаяся из продолжительностей трех этапов:

^С8 *Н + 'в + ^ОХЛ ’

Где (и - время нагрева соединяемых поверхностей до температуры сварки; Гв~время изотермической выдержки; (охл-время охлаждения до температуры кристаллизации.

Ранее было показано, что вследствие низкой теплопроводности время разогрева контактирующих поверхностей весьма существенно влияет на общую продолжительность сварки. Кро

Ме того, интенсивность ультразвуковых колебаний в процессе разогрева может быть повышена по сравнению с изотермической выдержкой, что также обусловливает важность точного определения окончания первого периода сварки.

Обработка данных, полученных расчетным путем, позволила установить зависимости времени разогрева контактирующих поверхностей от толщины 5 свариваемых деталей. Для интервала толщин от 0,1 до 2 мм кривые времени разогрева центрального Слоя имеют вид параболы и могут быть описаны с помощью степенного многочлена:

?н = во 4- 6 4- я2§2

При обработке кривых времени разогрева зоны соединения термоультразвуковым и термоконтактным способом с помощью программы ЭВМ по принципу наименьших квадратов было установлено, что кривая времени нагрева удовлетворительно описывается квадратным трехчленом:

*н = ао + + а2$2*

Для 5 = 0,1-2 мм получены следующие значения коэффициентов: а0 = 0,0785; ах — 0,5952; а2 = 3,6904; для 5 == 2-6 мм: а0 = —1,9496; ах = —1,9959; а2 = 2,2721.

Продолжительность изотермической выдержки может быть определена в зависимости от толщины 5 по эмпирическому выражению

*нз. в = 305 + 15.

Для определения продолжительности охлаждения можно воспользоваться выражением, полученным для термоконтактного нагрева зоны соединения.

Приведенные данные касаются технологической схемы с двусторонним нагревом и вводом ультразвуковых колебаний нормально к свариваемым поверхностям. В случае подвода ультразвуковых колебаний по касательной к соединяемым поверхностям количество энергии, проникающей внутрь материала, незначительно и на характер разогрева существенного влияния не оказывает. Поэтому амплитуда и продолжительность ультразвукового воздействия определяется главным образом работоспособностью рабочих элементов сварочной акустической системы. Амплитуда выбирается обычно в пределах 20-50 мкм. Продолжительность ультразвуковой обработки ограничивается временем нагрева полимера от температуры плавления кристаллической фазы (327°С) до температуры сварки (390°С).

Оптимальные значения амплитуды ультразвуковых колебаний и усилия прижима свариваемых поверхностей к ультраг звуковому инструменту находятся в тесной взаимосвязи, поскольку с увеличением усилия все большая часть ультразвуковой энергии попадает в поверхностные слои материала, подлежащие

соединению, т. е. при малых усилиях прижима необходимы повышенные амплитуды колебаний, и наоборот-при усилиях, приближающихся к пределу текучести полимера, амплитуда ультразвуковых колебаний должна быть ограничена. Таким образом, нижний предел усилия определяется коэффициентом передачи ультразвука от инструмента к поверхности свариваемого материала, а верхний - пределом текучести полимера при температурах сварки. Экспериментальные данные показывают, что давления, упруго воспринимаемые фторопластом-4 при температурах сварки, лежат в пределах 0,05-0,2 МПа. Однако при таких значениях усилия прижима коэффициент передачи колебаний от инструмента к поверхности весьма незначителен и эффективность такой сварки очень мала.

Для выбора оптимальных соединений между усилием прижима и амплитудой ультразвуковых колебаний были выполнены ' эксперименты на образцах листового фторопласта-4 с подготовкой кромок «в ус»; толщина свариваемых образцов составляла

4- 6 мм, длина и ширина-соответственно 80 и 100 мм. После сварки листы разрезали и испытывали при растяжении. Кривые зависимости прочности сварных образцов от продолжительности ультразвукового воздействия при различных соотношениях амплитуды колебаний и усилия прижима представлены на рис. 3.4. Из рисунка видно, что при прочих равных условиях наибольшее влияние на прочность сварного соединения оказывает усилие прижима ультразвукового инструмента. При этом влияние амплитуды колебаний монотонно возрастает до ее значения 30-40 мкм, а затем это влияние стабилизируется. Наибольший эффект от воздействия ультразвука наблюдается при значениях усилия прижима в пределах 0,8-0,9 МПа. Продолжительность ультразвукового воздействия, при которой происходит интенсивное увеличение прочности сварного соединения, ограничивается приблизительно 3-4 мин, т. е. временем, соизмеримым с време-

|

0,1 0,2 0,3 0,4 0,5 0,6 Рсв, МПа 15 30 Я, икм ___ і_____ I_____ і______ і______ I >) |

Рис. ЗА. Влияние продолжительности ультразвукового воздействия на прочность сварного соединения при касательном вводе ультразвуковых колебаний:

/ - сварочное давление Рсш; 2 продолжительность ультразвукового импульса *с>; і - амплитуда ультразвуковых колебаний А

Нем нагрева полимера до температуры сварки. Термографирова - ние зоны нагрева при действии нагревателей и касательном вводе ультразвуковых колебаний показывает, что при температуре нагревателей 380-390°С через 3-4 мин вблизи зоны контактирования наблюдается участок материала с температурами, превышающими температуру деструкции полимера. Поскольку введение ультразвуковых колебаний в материал, находящийся при температурах ниже температур его кристаллизации, неэффективно из-за чрезвычайно неравномерного тепловыделения, технологически целесообразным является использование ультразвука только на этапе разогрева свариваемых поверхностей от температуры а-перехода до температуры сварки, т„е. от 320 до 390°С.