Оптимизация состава и режимов горячего прессования трехкомпонентных уплотнительных материалов на основе фторопласта

На основании анализа результатов, полученных при исследованиях и требований, предъявляемых к уплотнительным материалам, работающих в подвижных соединениях, в качестве материала - основы выбран порошок фторопласта-40 (МРТУ 6-05-817-68) с размерами частиц 0,5—10 мкм. В качестве наполнителя, снижающего коэффициент трения, использован порошок фторопласта-4 Д1 ГГ (ТУ 6-05-041-372-72) с размерами частиц 30—160 мкм, а повышающего износостойкость и улучшающего релаксационные характеристики - порошки бронзы Бр. ОС 6-6 со средними размерами частиц от 5 до 125 мкм.

Смешивание порошков производили последовательно: сначала смешивали порошок фторопласта-4ДПТ с бронзовым порошком, а затем полученную смесь смешивали с порошком фторопласта-40, образующего оболочку на агрегатах с ядрами из частиц фторопла - ста-4ДПТ или крупных частиц бронзы или на агрегатах с промежуточными оболочками из мелких частиц бронзы.

При оптимизации реализован пятифакторный дробный эксперимент с применением ротатабельного планирования 2-го порядка с варьированием количества фторопласта-4ДПТ, бронзы и размеров частиц ее порошка, давления и времени горячего прессования при температуре 570 ±5 К. Значения уровней и интервалов варьирования факторов представлены в табл. 5.5. Кодированные значения факторов выражали соотношением (5.1).

Опыты реализованы по условиям (табл. П3). составленным в соответствии с матрицей планирования (табл. П4). Параметрами оптимизации для уплотнительных материалов, способных работать в подвижных соединениях выбраны: коэффициент трения (I ), интенсивность изнашивания (Д), релаксация напряжений, характеризуемая относительной величиной (^с) и модуль упругости (Еу). Средние значения параметров оптимизации, определенные по четырем образцам материалов каждого опыта, приведены в табл. П3. Значения их логарифмов, использованные при обработке результатов с целью получения математических соотношений параметров оптимизации и влияющих на них факторов в степенном виде, внесены в табл. П4.

По результатам эксперимента получены уравнения: для коэффициента трения

I _ 14,5 2,19(0,1311пфф-1) р7,212(0,141пр-1) ч0,3685(),351пр-1)ф0,12 . (5 7)

1 _ е фф Р а фБ ; (5/)

|

Значения уровней и интервалов варьирования факторов

|

Для интенсивности изнашивания

I _ 157,8 45,015(0,1601пфф-1) ф34,0864(0,18141пфБ-1) 25,3986(0,15131пр-1) Х

TOC o "1-5" h z 1Ъ_ е фф фБ р Х

^7,4333(0,22531п г - 1) . 6,5305(0,13321п й - 1) . (5 8)

Для относительного изменения напряжений

Е _ Л8.789 ф7,028(0,1771пфф-1)ф7,1998(0,1861пфБ-1) .2,85(0,2441пг-1) 0,5 л0,178 .(5 9)

Ьп _ е фф фБ г Р Р ; (59)

для модуля упругости

Е _ _27,432 2,577(0,0761пфф+0,1871пр-1)ф0,867(0,5221пфБ-1) р8,802(0,1261пр-1) Х

Еу _е фф Фб Р Х (5.10)

Хг1.861(0,2331п г-1) й 0,018(5,771п й-15,2931п фБ -1) [МПа]

Анализ результатов позволяет выбрать количественное соотношение компонентов, размер частиц порошка бронзы, давление и время горячего прессования, при которых обеспечивается получение материала на основе фторопласта-40, содержащего фторо - пласт-4ДПТ и бронзу, с лучшим комплексом характеристик.

123

Наименьшие расчетные значения коэффициентов трения получены для материалов, содержащих 20-25 % фторопласта-4ДПТ, 10 % бронзы и изготовляемых при давлении горячего прессования 25-30 МПа. Размеры частиц порошков бронзы при указанных значениях давлений горячего прессования не оказывают существенного влияния на значения коэффициентов трения.

На рис. 5.1 приведены зависимости расчетных значений интенсивности изнашивания композиций от размеров частиц бронзы и давления горячего прессования при содержании бронзы в композициях 15 % и времени горячего прессования 10 мин/мм. При этих значениях количества бронзы и времени горячего прессования интенсивность изнашивания получена наименьшей.

Пласт-40 20-25 % фторопласта-4 ДПТ, 15 % бронзы с размерами частиц порошка 40-50 мкм и изготовлении при давлениях 25-30 МПа и времени горячего прессования 10 мин/мм.

Тт 7,1998(0,1861п фБ -1) Д85(0,2441п - 1)

Наименьшие сомножители ФБ и ґ 1 в урав

Нении (5.9) получают при значениях количества бронзы 14-16 % и времени горячего прессования 8 мин/мм.

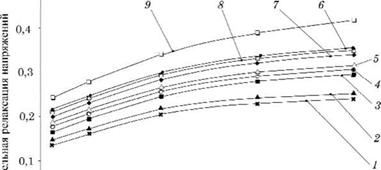

Зависимости относительной релаксации напряжений в материалах от количества фторопласта-4ДПТ, размера частиц порошка бронзы и давления горячего прессования (рис 5.2), построенные по расчетным значениям характеристики, при содержании бронзы 15 % и времени горячего прессования 8 мин/мм показывают, что наименьшими значениями относительной релаксации напряжений обладают композиции, включающие 15-20 % фторопласта-4 ДПТ, 14-16 % бронзы с размерами частиц менее 10 мкм и изготовленные горячим прессованием при давлении 20 МПа в течение 8 мин/мм (зависимости 1 и 2).

|

3 А О X ® О 10 20 30 40 50 60 70 Размеры частиц порошков бронзы, мкм |

Рис. 5.2. Зависимости относительной релаксации напряжений от размеров частиц порошков бронзы, количества фторопласта-4ДПТ и давления горячего

Прессования:

1 - фф = 15; 2 - фф = 20; 3 - фф = 25 % при р = 20 МПа;

4 - фф = 15; 5 - фф = 20; 6 - фф = 25 % при р = 30 МПа;

7 - фф = 15; 8 - фф = 20; 9 - фф = 25 % при р = 40 МПа

Лучшей уплотняющей способностью обладают материалы, имеющие меньшие значения модуля упругости.

Расчетные значения модуля упругости композиций, полученных при горячем прессовании в течение 8 мин/мм, определяющих наименьшую величину сомножителя ^1,861(0,2331п ‘ - ') в уравнении (5.10), выборочно сведены в табл. 5.6. Наименьшие значения модуля упругости принадлежат материалу, содержащему 20 % фторопласта - 4ДПТ и 10 % бронзы с размерами частиц порошка 40 мкм (остальное фторопласт-40), изготовленному при давлении 30 МПа и времени горячего прессования 8 мин/мм.

|

Таблица 5.6 Значения модуля упругости композиций на основе фторопласта-40

|

Рассмотрев условия получения композиций с небольшими значениями коэффициента трения, интенсивности изнашивания, релаксации напряжений и модуля упругости, для элементов уплотнительных узлов подвижных соединений можно рекомендовать материал на основе фторопласта-40, содержащий 20 % фторопла - ста-4ДПТ, 14-16 % бронзы с размерами частиц исходного порошка 35—45 мкм, изготовленный горячим прессованием смесей при давлениях 25—30 МПа в течение 8 мин/мм.