Теплонспользующие установки промышленных предприятий

Аппараты мокрой очистки газов

В мокрых пылеуловителях очистка газа происходит при контакте газа с жидкостью. Частицы пыли, находящиеся во взвешенном состоянии в газовом потоке, смачиваются Жидкостью, инерционно проникают в капли жидкости или прилипают к поверхности капель и таким образом выпадают из газового потока и выводятся из аппарата в виде шлама.

Процессу улавливания пыли в аппаратах мокрой очистки способствует также конденсация паров жидкости, находящихся в газе при его охлаждении, так как пылинки представляют собой центры спонтанной конденсации.

По принципу действия аппараты мокрой очистки можно разделить на несколько групп: аппараты статической промывки газа — полые и насадочные скрубберы; барботажно-пенные ап

параты; пылеуловители ударно-инерционного типа; мокрые центробежные пылеуловители; скоростные пылеуловители (скрубберы Вентури). Эти аппараты применяют в условиях, когда уловленная из газа пыль используется в мокром виде, а также при охлаждении газа независимо от степени его очистки.

При мокрой очистке технологических газов в жидкости могут растворяться газовые компоненты (С02, БОг, КЮ2 и др.), образующие кислоты. В связи с этим необходимо предусматривать меры, предупреждающие коррозию. Кроме того, имеющиеся в пыли карбонаты и окись кальция обусловливают карбонатную жесткость оборотной воды, поэтому в случаях повышенной жесткости требуется нейтрализация шламовых вод.

Создание теории расчета аппаратов мокрой очистки значительно усложняется тем, что наряду с многофакторностью запыленного газового потока появляется полидисперсная структура распыленной в газе жидкости. На ее формирование влияют параметры жидкости, конструкция распыливающих устройств, взаимное расположение распылителей, определяющее уровень взаимодействия струй распыливаемой жидкости, конструкция пылеулавливающего аппарата [72, 79].

Рассмотрим наиболее часто используемые в различных отраслях промышленности аппараты мокрой очистки технологических газов.

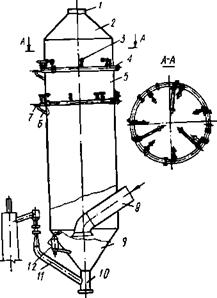

Скрубберы представляют собой вертикальные, обычно цилиндрические колонны диаметром 6—9 м, высотой 25—35 м (рис. 14.1). Они орошаются водой, разбрызгиваемой форсунками. Технологический газ движется снизу вверх навстречу дождевому потоку воды. При этом происходит интенсивное перемешивание газа с мелко разбрызгиваемой водой, что обеспечивает улавливание частиц пыли и эффективное охлаждение горячего газа при взаимодействии с водой-

Газ выводится из скруббера в верхней его части, а шлаковая вода собирается в скруббере, откуда через затвор выводится в шлаковую канализацию. Для поддержания заданного уровня шлака в бункере устанавливают поплавковую камеру. Скрубберы с нормальным и повышенным давлением газа различаются в основном уровнем жесткости конструкции гидрозатвора и водоотводчика.

По характеру протекания процесса взаимодействия запыленного газового потока и распыленной жидкости можно схематически выделить три зоны. В первой газ высокой температуры при соприкосновении с каплями жидкости обеспечивает испарение до полного насыщения газа парами воды при заданной температуре охлаждаемого газа. Протяженность этой зоны определяется плотностью орошения. В зоне конденсации водяных паров происходит увлажнение и коагуляция частиц пыли, а следовательно, и оседание их под действием тяжести. В третьей зоне коагулированные частицы пыли, поднимаемые газовым потоком, попадают в условия прямого контакта с капельками воды. Удельный расход воды в скруббере при охлаждении и грубой очистке, например, доменного газа составляет 3—10 кг/м3, зависит от температуры и начальной влажности газа.

Скорость газа в скрубберах низкого давления принимают равной не более 1,2—1,5 м/с, в скрубберах высокого давления — не более 3—5 м/с. При этом скорость газового потока и жидкости увязаны по скорости витания капелек жидкости, так чтобы минимальный размер был не менее

' 98

Определим количество тепла, отданное газом жидкости в скруббер:

<2 = V, (срг + хсрп) (Л — (2), (14.7)

Где 1/0 — объемный расход сухого газа; срг, ср„ — теплоемкость газа и водяного пара при температуре газа; t, (2— начальная и конечная температуры газа; х — влагосодержание газа в конце процесса.

Полагая, что процесс теплообмена происходит во всем объеме аппарата, записываем

Я = КУск М. (14.8)

Здесь К — обп>емный коэффициент теплоотдачи в скруббере (табл. 14.1); 1/ск — полезный объем скруббера; М — среднелогарифмический температурный напор,

Д/ = Г ~ ^ ~ >Н1 (14.9)

2-3’аТ^Т

(^н. и — начальная и конечная температуры воды).

Из уравнения (14.8) определим полезный объем скруббера Уск. При заданном объемном расходе газа (бг/рг) в зависимости от скорости газового потока шг выбирается необходимый диаметр скруббера И. Тогда по найденным значениям Кс Д - не представляет труда получить высоту скруббера Н. Наиболее распространенное соотношение между диаметром и высотой скруббера ИЮ =2,5.

Из условий баланса тепла определим количество жидкости, необходимое для охлаждения газа в скруббере:

С*Ч(<!-<п)+(1 -?)('к-) (14Л1)

(? — коэффициент испарения воды—табл. 14.1).

Коэффициент фракционной очистки в полом газопромывателе (скруббере) получаем, используя соотношение [87]

= — ехр о, (14.12)

Г' Ж И М I

|

Температура, ‘■С |

Форсунка |

Коэффициент теплопередачи. ВТ/(м[3] К) |

|||||

|

Ги |

Холе |

На >ыиод |

Тип |

Диаметр, мк |

Т я РЛ [4]НМе МПа |

Коэффициент чспчрения 9 |

|

|

Доменный |

•250 |

90 |

Шариковая с за - аихрителем |

6 |

0.5—0,6 |

116 |

0.5 |

|

Генераторный |

600 |

90 |

То же |

4 |

0,4—0;5 |

146 |

— |

|

Сажекоптильных Генераторов |

1150 |

320 |

» |

4 |

0,2—0.3 |

396 |

1.0 |

|

Отражательных Печей |

300 |

60 |

Г ригорьева-Поля - кова |

2 |

1,5 |

257 |

0,75 |

|

Доменный |

260 |

90 |

Эвольвентная |

— |

0.5 |

235—580 |

0.8 |

|

305 |

![]()

Где шк—.скорость охлаждения капли; йк — диаметр капли; Н — высота скруббера; тдэ — эффективность захвата пыли каплями (табл. 14.2).

|

14.2. Значения коэффициента эффективности захвата т]э [96]

|

Зная фракционный состав пыли, определяем остаточную не-

Т

Полноту очистки газа за аппаратом: 1 —V = 5](1 —?);) Ф», Ско-

1=1

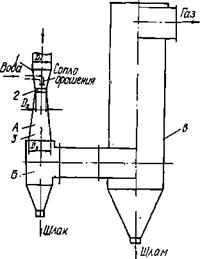

Ростные пылеуловители с трубами Вентури начали использоваться в технике газоочистки в 50-х годах. Благодаря простоте изготовления и монтажа, небольшим габаритным размерам и возможности обеспечить очистку газа до любой концентрации улавливаемого компонента скрубберы Вентури широко применяются при мокрой очистке газа. Такой пылеуловитель конструктивно выполняется в виде орошаемой водой трубы Вентури и сепаратора (рис. 14.2).

В зависимости от физических свойств улавливаемой пыли и эффективности очистки газоз выбирается режим работы скруббера Вентури. Скорость газа в горловине трубы Вентури 30— 200 м/с, удельная плотность орошения 0,1—6 кг/м3.

Минимальные гидравлические сопротивления обеспечиваются при следующих соотношениях размеров трубы Вентури: угол раскрытия конфузора а] = 25-^28°; угол раскрытия диффузора а2 = 6-^70; длина горловины / = 0,15 £/Экв-

Пылеуловители этого типа классифицируются по количеству энергии — низконапорные и высоконапорные; форме канала — круглые, щелевые; компоновке — одиночные, групповые, батарейные; способу подвода орошающей жидкости — с центральным подводом в конфузор, с периферийным подводом в конфузоре, горловине, диффузоре, с пленочным орошением, с эжекционным подводом жидкости, с предварительным дроблением капель (форсуночное орошение).

Наиболее полные и всеобъемлющие исследования скоростных пылеуловителей с трубой Вентури, выполненные в последние годы Л. И. Кроппом и А. И. Акбурутом [41], позволяют рекомендовать разработанную ими методику расчета.

Гидравлическое сопротивление трубы Вентури определяется как сумма сопротивлений при течении сухого газа и сопротивления течения жидкости и газа:

ДЛ-р = (?сух + £усл) (14.13)

ДЛ-р = (?сух + £усл) (14.13)

|

|

Рис, 14.1. Полый скруббер:

/ — патрубок для ъыхода газа; 2 — конфузор; 3 — установка форсунки; 4—коллектор орошення; 5 — корпус скруббера; б — продувочный патрубок; 7 — клапан для продувки коллектора орошення; 8 —Патрубок для входа газа; 9 — бункер! /0— патрубок для удаления шлака; II— гидравлический чатвор; 12 — поплавковая камера

Рис. 14.2. Скоростной пылеуловитель:

А — турбулентный промыеатель; Б — инерционный пыле-н брыэгоуловитель; В — центробежный прямоточный скруббер (циклон)

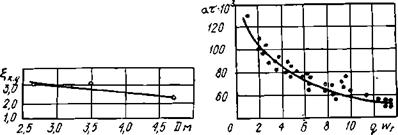

Здесь коэффициент гидравлического сопротивления $усл определяется по кривым, обобщающим результаты экспериментов (рис. 14.3), Значения £су>, можно вычислить по уравнению

I / I Ш

?су> =0,165 + 0,034 у 0,06+ 0,028 (14.14)

Которое справедливо для > /г > 0,15, где /г—длина горловины трубы Вентури; — эквивалентный диаметр горловины.

Гидравлическое сопротивление каплеуловителя

= (14.15)

Где ивх — скорость газа на входе в каплеуловитель; Ек — коэффициент гидравлического сопротивления каплеуловителя (рис. 14.4).

|

О 2 4 6 8 (0 12 16 Ч'Пг Рис. 14.3. Зависимость условного коэффициента гидравлического сопротивления, ■учитывающего влияние орошения |

V. -■ -

V. -■ -

0,2

Теплообмен между потоком газа и жидкостью происходит на поверхности капель жидкости. Количество тепла, переданное жидкости, определяем по формуле

О, = а/’Д/х. (14.16)

Здесь а — коэффициент теплоотдачи на поверхности фазового взаимодействия; ¥ — полная поверхность капель жидкости; Ы — среднелогарифмический температурный напор [см. уравнение (14.9)]; т — время пребывания капель в аппарате. Значения коэффициента теплоотдачи определяем эмпирически (рис. 14.5) в зависимости от плотности орошения я и скорости газового потока Юг.

Поверхность капель жидкости в объеме аппарата

^ = 69Уг.0/4, (14.17)

Где — средний диаметр капли; т/г.0 — объемный расход газа при нормальных условиях; <7 — удельный расход жидкости.

Для определения среднего диаметра капель наиболее достоверно уравнение

- 4810 + 28,9? (14.18)

(®р-*к)

>(шг, — скорости газа и капли).

Используя уравнения (14.17), (14.18), (14.9) и числовое значение комплекса ах, найденное по рис. 14.5, определяем количество тепла, переданное жидкости, по уравнению (14.16). Если количество тепла, отданное газом, можно представить в виде

Я = Утлср(Ь-12), (14.19)

То на основании, данных о количестве тепла, воспринятого жидкостью, можно скорректировать выходную температуру газа 1 из уравнения (14.19).

Расчет степени очистки газов в скруббере Вентури требует решения уравнения

|

Ь, |

![]() (14.20)

(14.20)

Ср

Где И0 — средний диаметр капель; <?— плотность орошения; Ь— длина трубы Вентури; Э<—коэффициент осаждения 1-й фракции;

— среднескоростное число; гюп, шк — скорости пыли

Ср

И капель. Значение среднескоростного числа в формуле (14.20) определяется интерполированием данных по табл. 14.3.

|

Рис. 14.4. Зависимость коэффициента сопротивления каплеуловителн от диаметра каплеуловителя |

Рис. 14.5. Зависимость ат от удельного расхода воды на скорость газа в горловине (qwr. cn)

|

Для трех типо- |

![]() 14.3. Среднескоростное число

14.3. Среднескоростное число

|

Ср Размеров труб Вентури и трех режимов работы

|

|

Коэффициента инерционного осаждения д;

В работе [41] приведены исчерпывающие конструктивные данные по трубам Вентури мокрых пылеуловителей для скоростей дымовых газов в горловине 50, 60, 70, 80 м/с и расхода газов от 5-104 до 24* 104 м3/ч. Результаты расчетов показывают, что в области горловины критерий Стокса заметно влияет на вероятность инерционного осаждения, а следовательно, и на эффективность улавливания пыли. Для частиц размером больше 3 мкм критерий Стокса не является определяющим, так как Э[>0,8. Поэтому представляется возможным выбирать длину трубы Вентури Ь, ориентиру - 14. 4. Значение критерия Стокса и ясь на отработанные ее геомет- |

Рии. Значения коэффициента осаждения Эе определяем по габл. 14.4. Для фракций размером больше 10 мкм коэффициент инерционного осаждения может быть принят равным 1.

Определив неполноту улавливания каждой фракции по уравнению (14.20) и располагая дисперсным составом пыли, вычисляем общую неполноту улавливания

(14.21)

1=1

Пример. Рассчитать скоростной пылеуловитель системы очистки дымовых газов при следующих исходных данных. Объемный расход дымовых газов У0=

= 120 104 м3/ч; дисперсный состав летучей золы 0—'10 мкм (31,5%), 10 —

20 мкм (21 20 — 30 мкм (8,2%), 30 — 40 мкм (10,8%), 40 — 50 мкм (6,8%),

50 — 60 мкм (4,6 %), больше 60 мкм (17 %); плотность газа при температуре 140 °С рг = 0,87 кг/мэ; начальная температура газа = 140 °С; начальная температура воды / = 20 °С; минимально допустимая температура газа^2=63°С.

Примем первоначально для расчета скорость газа в горловине трубы Вентури (£)р = 70 м/с и удельный расход орошающей жидкости 9= 0,16 кг/м3 при нормальных условиях. Тогда дш1р= 11,2, по рис. 14.3 определим £усл = 0,18. По формуле (14.14) найдем £сух = 0,2. Гидравлическое сопротивление трубы

Вентури АР = (0.2 4- 0.18) 7°2 °'87 =810 Па. Из условий удобства компо-

2

Новки примем шесть параллельно работающих аппаратов, тогда расход газа на один аппарат Ур 0 = 20 1 04 мэ/ч.

Выберем каплеуловитель диаметром 4 м, тогда потери давления в капле-

202 о 87

Уловителе согласно уравнению (14.15) составят &РК у = 2,25------------------- -—’— =

= 392 Па. Здесь 5К = 2,25; №вх = 20 м/с. Общее сопротивление установки

АР = ДРтр + ДЯк. у = 1202 Па.

Для теплового расчета аппарата по графику (рис. 14.5) определим параметр а- = 72 • 10 3. Примем температуру пульпы (температура воды на выходе) /к = 46 °С.

По уравнению (14.9) получим М = 55 °С. По формуле (14.1 С) средний ди. аметр капель Оа = 165 • 10—6 м. Вычислим поверхность капель в объеме Вентури по уравнению (14.17): Р = 6 ' 20 1р4 ' °116 ’ 1С|3 273 - 0,77 109 м*/ч.

165-10-® (273 + 140)

Количество тепла, переданное газом, найдем по формуле (14.16): <2 = 72 X X Ю—3 • 0,77 106 • 55 = 3,07 106 Вт ч. Температуру газа на выходе из ап

Парата определим с помощью уравнения (14.19):

I = 140 —_______ ^51__ 12-6_ 273_____ = 68 °С.

20 104 • 0,32 (273 + 140)

Так как расчетное значение превышает минимально допустимое, повторять расчет не следует.

Рассчитать степень очистки газов. Значение скоростного числа в уравнении (14.20) для каждой фракции золы определим по табл. 14.3 интерполированием искомого комплекса по параметрам шг, Уг 0.

Результаты расчета для фракций целесообразно представить в сводной таблице (табл. 14.5). Принимая длину трубы Вентури по рекомендациям [41] равной Л = 6075 мм, а также используя таблицы коэффициента инерционного осаждения Э(, вычисляем для каждой фракции комплекс

Ср.

14.5. Расчетная таблица

|

Размер частиц, мкм

|

По формулам (14.20), (14.21) определяем неполноту улавливания каждой фракции и общую неполноту улавливания пыли. Тогда общая неполнота улавливания пыли

Т

П-■!')= Е (1 — ^£) Ф, = 0,258,

1=1

Где значение Ф, находим из табл. 14.6.

|

Ф (0 |

Ф (1> |

Ф № |

- ' Ф (С) |

||||

|

—2,70 |

0.0035 |

-1,06 |

0,0146 |

-0,00 |

0,5000 |

1.06 |

0,8554 |

|

—2.60 |

0,0047 |

— 1,04 |

0,1492 |

0,00 |

0,5000 |

1,08 |

1.8599 |

|

-2,50 |

0,0062 |

— 1,02 |

0,1639 |

0.02 |

0,5080 |

||

|

—2.40 |

0,0082 |

— 1.00 |

0,04 |

0,5160 |

1,10 |

0,8643 |

|

|

—2.30 |

0,0107 |

0,1687 |

0.06 |

0,05239 |

1,12 |

0,8686 |

|

|

-2.20 |

0,0139 |

—0,98 |

0,1635 |

0,08 |

0,5319 |

1.14 |

0,8729 |

|

—2.10 |

0,0)79 |

—0,06 |

0,16Ь5 |

1.16 |

0,8770 |

||

|

О.022& |

-0.94 |

0,1736 |

0,10 |

0,5398 |

1,18 |

0,8810 |

|

|

—2.00 |

—0,92 |

0,1788 |

0.12 |

0,5478 |

|||

|

-1.98 |

0,0239 |

—0,90 |

0,14 |

0,5557 |

1,20 |

0,9849 |

|

|

—1,96 |

0,0250 |

0,1841 |

0,16 |

0,5636 |

0,22 |

0,8888 |

|

|

— 1,94 |

0.0262 |

—0,8?- |

0,1894 |

0.18 |

0,5714 |

1,24 |

0.8925 |

|

—1,92 |

0,0274 |

—0,86 |

0,1949 |

1,26 |

0.8962 |

||

|

0,0288 |

—0,84 |

0,2005 |

0,20 |

0,5793 |

1,28 |

0,8997 |

|

|

—1.90 |

-0,82 |

0.2061 |

0.22 |

0,5871 |

|||

|

-1.88 |

0,0301 |

0.24 |

0.5948 |

1,30 |

0,9032 |

||

|

-1.86 |

0,0314 |

—0,80 |

0,2119 |

0,26 |

0,6026 |

1,32 |

0,9066 |

|

— 1.84 |

0,0329 |

-0.78 |

0,2177 |

0,28 |

0.6103 |

1.34 |

0.9099 |

|

—1,82 |

0.0344 |

-0,76 |

0,2236 |

1,36 |

0,9131 |

||

|

0.3590 |

—0,74 |

0,2297 |

0,30 |

0,6179 |

1.38 |

0.9132 |

|

|

—1.80 |

—0,72 |

0,2358 |

0,32 |

0.6255 |

|||

|

— 1,78 |

0,0375 |

0.34 |

0,6331 |

1,40 |

00192 |

||

|

—1,76 |

0,0392 |

—0.70 |

0,2420 |

0,36 |

0.6406 |

1.42 |

0,9222 |

|

— 1,74 |

0,0409 |

—0,68 |

0,2483 |

0,38 |

0.6480 |

1,44 |

0,9251 |

|

-1,72 |

0,0427 |

—0.66 |

0,2546 |

1,46 |

0,9279 |

||

|

0,0446 |

—0,64 |

0,2611 |

0,40 |

0.6554 |

1.48 |

0,9306 |

|

|

-1,70 |

—0,62 |

0,2676 |

0,42 |

0,6628 |

|||

|

— 1,68 |

0,0456 |

0.44 |

0,6700 |

1,50 |

0,9332 |

||

|

-1,66 |

0,0486 |

—0,60 |

0,2743 |

0,46 |

0,6772 |

1,52 |

0,9357 |

|

— 1.64 |

0,0505 |

-0,58 |

0.2810 |

0,48 |

0.6844 |

1,54 |

0.9382 |

|

-1.62 |

0,0526 |

-0.56 |

0,2877 |

1,56 |

0.9406 |

||

|

— 1.6Р |

0.0548 |

-0,54 |

0.2946 |

0,50 |

0.6915) |

1.58 |

0,9429 |

|

-0,52 |

0,3015 |

0,52 |

0.6985 |

||||

|

— 1.58 |

0,0571 |

0,54 |

0,7054 |

1.60 |

0,9452 |

||

|

-1.56 |

0,0594 |

-0,50 |

0,3085 |

0,56 |

0,7123 |

1,62 |

0,9474 |

|

-1,54 |

0,0618 |

—0,48 |

0,3156 |

0,58 |

0,7190 |

1,64 |

0,9495 |

|

-1,52 |

0,0643 |

-0,46 |

0,3228 |

0,60 |

0,7257 |

1.66 |

0,9515 |

|

— 1,50 |

0,0668 |

-0,41 |

0,3300 |

1,68 |

0,9535 |

||

|

—0,42 |

0,3372 |

0,62 |

0,7324 |

||||

|

—1,4^ |

0,0694 |

0.64 |

0.7389 |

1,70 |

0,9554 |

||

|

—1,46 |

0,0721 |

—0.40 |

0,3446 |

0,68 |

0.7517 |

1,72 |

0,9573 |

|

—1.44 -1,42 |

0,0749 0,0778 |

-0,38 -0,36 |

0,3520 0,3594 |

0,66 |

0.7454 |

1,74 1.76 |

0.9591 0.9608 |

|

-1,40 |

0,0808 |

-0,34 |

0.3669 |

0,70 |

0,7580 |

1,78 |

0,9625 |

|

-0.32 |

0,3745 |

0.72 |

0,7642 |

||||

|

— 1.38 |

0.0838 |

0,72 |

0,7703 |

1,80 |

0,9641 |

||

|

— 1,36 |

0,0869 |

-0.30 |

0,3821 |

0,76 |

0,7764 |

1.82 |

0.9656 |

|

— 1.34 |

0,0901 |

—0,28 |

С,3897 |

0,78 |

0,7823 |

1,84 |

0.9677 |

|

— 1.32 |

0,0934 |

-0,26 |

0.3974 |

1,86 |

0,9686 |

||

|

-1.3С |

0.096Й |

-0,24 |

0,4052 |

0.80 |

0.7881 |

1.88 |

0,9699 |

|

-0,22 |

0,4129 |

0,82 |

0,7939 |

||||

|

— 1,28 |

0.1003 |

0,84 |

0,7995 |

2,00 |

0,9772 |

||

|

— 1,26 |

0,1038 |

-0,20 |

0,4207 |

0.86 |

0,8051 |

2,10 |

0,9821 |

|

— 1,24 |

0,1075 |

—0.18 |

0,2286 |

0,88 |

0.8106 |

2,20 |

0,9861 |

|

Ф (0 |

1 |

Ф (0 |

Ф Ч) |

Ф и> |

|||

|

—1,22 |

0.1112 |

—0.16 |

■ 0,4364 |

0,90 |

0,8159 |

2,30 |

0,9893 |

|

— 1,20 |

0,1151 |

—0.14 |

0.4443 |

0,92 |

0,8212 |

2,40 |

0.9918 |

|

-0.12 |

0,4522 |

0.94 |

0,8264 |

||||

|

—1,18 |

0.1190 |

0,96 |

0,8315 |

2,50 |

0,9938 |

||

|

— 1.16 |

0,1230 |

—0,10 |

0,4602 |

0,98 |

0,8365 |

2,60 |

0,9953 |

|

— 1,14 |

0,1271 |

—0,03 |

0.4681 |

2,70 |

0,0965 |

||

|

-1,12 |

0.1314 |

-0,06 |

0,4761 |

1.00 |

0,8413 |

1,90 |

0,0713 |

|

— 1,10 |

. 0,1357 |

-0,04 |

0,4840 |

1.02 |

0,8461 |

1,94 |

0,9726 |

|

— 1,08 |

0,1401 |

—0,02 |

0.4П20 |

1.04 |

0,8508 |

1,94 1.96 1.98 |

0.9738 0,9750 0,9761 |