Теплонспользующие установки промышленных предприятий

Пластинчатые аппараты

Определяющей особенностью устройства пластинчатых теплообменных аппаратов является конструкция и форма поверхности теплообмена и каналов для рабочей среды. Формы пластин и профили их поверхности очень разнообразны. Пластины располагаются параллельно друг другу. Простейший теплообменник должен иметь не менее трех пластин, образующих два канала, по одному из которых течет горячая среда, а по другому — холодная. В промышленных аппаратах, выполненных из пластнн того или иного типа, необходимая поверхность набирается из однотипных пластин. Малая толщина пластин и малые промежутки между пластинами позволяют получить высокую компактность и малую металлоемкость. Аппараты этого типа обладают большой степенью унификации.

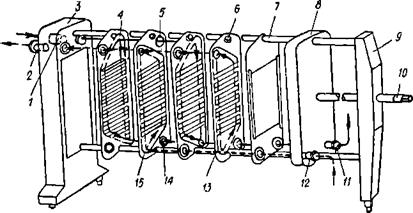

Современный пластинчатый аппарат представляет собой рамную конструкцию (рис. 4.11). Теплообменные поверхности аппарата набираются на штангах, установленных между передней и задней стойками. Передняя стойка и нажимная плита обеспечивают заделку подводящих и отводящих штуцеров для обоих теплоносителей. Унификация пластинчатого аппарата такова, что в пределах одного пакета пластнн может быть реализована прямоточная или противоточная схема.

Отличительная особенность пластинчатых аппаратов состоит еще и в том, что на одной и той же раме можно собрать полностью разборный пакетный или блочный аппарат. Блочные аппараты рассчитываются на давление до 2,5 МПа и температуры сред от 200 до 400 °С. Теплообменник составляется из унифицированных сварных блоков, количество и схему компоновки которых определяют на основании теплового и гидромеханического расчетов аппарата. В боковых стенках камер делают отверстия для входа и выхода рабочих сред. Распределительные камеры блоков соединяют между собой проходными

|

Рмс. 4.11. Пластинчатый теплообменник рамного типа: I. 2, II, 12— штуцера; 3—передняя отоАка; 4 — верхнее угловое отперстне; 5 — резиновая прокладка; 5 — граничная пластина; 7 — штанга; £ — нажимная плита; 9 — задняя сто Л к а; Ю — пинт; /я — прокладка; Ы — пижиее угловое отпсрстие: /-5 — пластина |

Или глухими втулками. Применение глухих втулок позволяет собирать блоки по параллельной, противоточной или смешанной схемам.

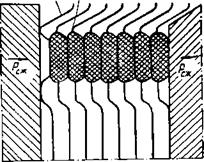

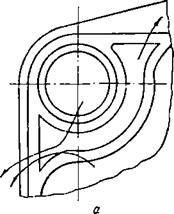

В разборных пластинчатых аппаратах образование каналов и обеспечение движения через них теплоносителей осуществляется благодаря уплотнительным прокладкам. Особое внимание прп конструировании уплотнений следует уделять зоне угловых отверстии, обеспечивающих подвод теплоносителя в канал между пластинами. Необходимо так выполнять уплотнение (рнс.4.12), чтобы исключить опасность попадания одной среды в полость другой. Как видно из рисунка, предлагаемая конструкция уплотнения исключает возможность смешения двух теплоносителей даже при нарушении плотности внутреннего уплотнительного кольца. В качестве уплотнителей между пластинами используются специальные резиновые прокладки однократного или многократного применения. Оми должны удовлетворять следующим требованиям: при обжатии с минимальным усилием

обеспечивать надежное заполнение неровностей, образовавшихся на пластинах и прокладках при изготовлении, создавая герметичность рабочих полостей; обладать достаточными упругими свойствами, сохранять герметичность узлов; сохранять -плотняющне свойства в процессе эксплуатации. На рис. 4.12, б показана установка уплотнительных прокладок в разборных ластничатых аппаратах.

|

|

Рис. 4.12. Конструкция уплотнений разборных пластинчатых аппаратов:

Рис. 4.12. Конструкция уплотнений разборных пластинчатых аппаратов:

А — зоны углооых отверстий; б — уплотнительные прокладки межпластипныс

Разборные пластинчатые аппараты обладают высокой эксплуатационной надежностью и минимальным временем на ревизии и ремонты, а также благодаря широким комбинаторным возможностям пригодны к созданию комбинированных аппаратов комплексной тепловой обработки продукта.