ТЕПЛОИЗОЛЯЦИОННЫЕ ПЕНОПЛАСТЫ НА ОСНОВЕ КАРБАМИДНЫХ СМОЛ С АКТИВИРОВАННЫМИ НАПОЛНИТЕЛЯМИ

Технология получения карбамидных пенопластов с активированными наполнителями

До последнего времени достижения технологии получения высоконаполненных пластических масс обычно переносились в технологию вспененных полимеров механически, без учета особенностей приготовления вспенивающихся композиций и образования пенопласта. Поэтому не удивительно, что в целом успехи технологии получения наполненных пенопластов, особенно низкой плотности, достаточно скромны. Это представляется прямым следствием тех специфических трудностей получения качественной макроструктуры пенопласта в присутствии наполнителя: ухудшение качества смещения (эмульгирования) ингредиентов вспенивающихся композиций под влиянием наполнителя; негативные изменения морфологии ячеистой структуры пенопласта и т. д.

Технология и оборудование для получения заливочного пенопласта, не содержащего наполнитель, типа "мипоры" невозможно было использовать для наполненного пенопласта на основе карбамидных смол.

Поэтому, нами за основу была принята технология получения низконаполненных карбамидных пенопластов, описанная в работе /85/, которая была учтена во время проектирования цеха по производству наполненных карбамидных пенопластов, мощностью 100 тыс. м3 в год.

Согласно данного проекта, цех по получению пенопластов на карбамидных смолах состоит из следующих участков и отделений; участок по приготовлению наполнителя, склад сырья, формовочный участок и склад готовой продукции.

Предварительная сушка наполнителя и совместный помол ее с катионоактивным ПАВ осуществляется на участке приготовления наполнителя. Сушка наполнителя проводится при температуре 105-110°С.

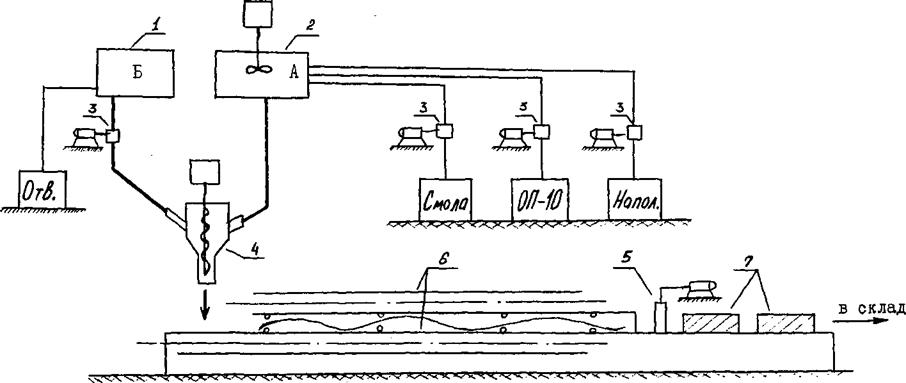

В формовочном участке плиты из низконаполненных карбамидных пенопластов изготавливаются на установках непрерывного действия (рис. 5.1). Пенопласт изготавливается из двух компонентов - А и Б. Технология приготовления компонента А заключается в следующем:

- дозировка заданных количеств карбамидоформальдегидной смолы и эмульгатора ОП-Ю в соответствии с рецептурой и подача их в смесительное устройство:

- перемешивание смеси в течение 1 минуты;

- дозировка и введение в смесительное устройство активированного высокодисперсного барханного песка;

- перемешивание общей массы в течение 2 минут;

В Качестве компонента Б используется вспенивающе-отверждающий компонент - ортофосфорная кислота, срок хранения которой не ограничен.

Дозировку компонентов карбамидного пенопласта на активированных наполнителях необходимо производить дозаторами, обеспечивающими точность дозирования - 1% по массе.

Процесс получения пенопласта заключается в следующем: компонент А - рабочая жидкость подается в смесительную головку, куда одновременно эжектируется компонент Б. Смесительная головка состоит из насадки, приемной камеры и диффузора со шнеком. Насадка служит для приема рабочей жидкости (компонента А), а приемная камера - для поступления компонента Б, который смешивается с потоком рабочей жидкости в горловине диффузора с помощью шнека. Далее раствор поступает в полость ленты нижнего транспортера. Вспенивание происходит между верхним и нижним транспортером конвейера непрерывного действия (КНД). В конвейере КНД непрерывно производят упаковку (обертку) плит из пенопластов технической бумагой. При использовании бумаги исключается смазка лент верхнего и нижнего транспортеров конвейера

|

- 84 - |

Рис 5.1. Технологическая схема производства наполненных карбамидных пенопластов

I - емкость для компонента Б; 2 - емкость со смесительным устройством для компонента А; 3 - насосы дозаторы; 4 - скоростная смесительная головка;

5 - механизм резки плит; 6 - сдвоенный транспортера 7 - готовая продукция

КНД. Вспенивание и отверждение композиции для получения карбамидного пенопласта на активированных наполнителях происходит в нормальных условиях (температура не ниже 15° С). В конце конвейера КНД с помощью механического ножа происходит нарезка плиты нужной длины. После этого производится пакетирование плит из пенопластов в поддоны и с помощью электрокар - транспортировка их в склад готовой продукции.