ШИНЫ. НЕКОТОРЫЕ ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ И ПРОИЗВОДСТВА

Бутадиен-стирольные каучуки

Доля потребления бутадиен-стирольных каучуков (БСК или иногда СКС) в зарубежной шинной промышленности составляет около 30 %. На сегодня 80-90 % производимого БСК составляет эмульсионный, хотя тенденция к снижению его потребления в пользу растворного очевидна. Основные производители эмульсионного БСК за рубежом это фирмы "Америпол Синпол Кол" (США), "Гудьир Тайр энд Рабер" (Франция) и "Ниппон Зеон Компани" (Япония), а растворного БСК - "Асахи" (Япония), "ЭНИ" (Великобритания), "Файерстоун" (США), "Репсол" (Испания), "Шелл" (Нидерланды).

Эмульсионный БСК в основном идет в протектора легковых шин, обеспечивая им высокие механические свойства, хорошую технологичность и, что немаловажно, низкую цену.

С целью улучшения качества шин и безопасности движения при очень высоких скоростях шинные заводы Европы стали добавлять в протекторные смеси растворный БСК, винил - полибутадиен, винилрастворный БСК с высоким содержанием винильных звеньев и сополимеры бутадиена, стирола и изопрена [50]. При этом надо помнить, что растворный БСК,

97

Наряду с бутадиеновым каучуком, является хорошим каучуком для снижения сопротивления качению шины, а эмульсионный БСК с высоким содержанием стирола и растворный БСК с повышенной концентрацией винильных звеньев в макромолекулах обеспечивают высокое сцепление шины с дорогой.

Дальнейшего снижения сопротивления качению при использовании в протекторе растворного БСК можно достигнуть придавая ему звездчатую структуру, но такие каучуки очень дороги и их внедрение даже в зарубежную технологию затруднительно.

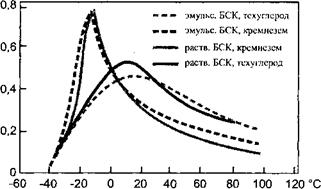

Растворный БСК, не содержащий эмульгаторов и при производстве которого можно контролировать уровень 1,2-звеньев, имеет одно важное эксплуатационное преимущество перед эмульсионным БСК. Зависимость tg 6 от температуры для резин из этих двух эластомеров как с техуглеродом, так и с кремнеземом не показывают никакого улучшения в показателях сцепления с мокрой дорогой при 0° С и значительное уменьшение величины сопротивления качению при использовании растворного БСК (tg 5 при 50-70° С) (Рисунок 4). tg6

|

Температура Рисунок 4. Изменение tg 5 в зависимости от температуры для эмульсионного и растворного каучуков |

Эксплуатационные и экологические преимущества растворного БСК перед эмульсионным очевидны, однако в настоящее время он дорог. Попытку спрогнозировать ситуацию по выпуску обоих типов БСК в начале следующего столетия сделали Грив Н. и Мурвид Г. в своем докладе на конференции по каучукам, прошедшей в 1995 году в Турине, Италия. В таблице 2.58 дано сравнение возможностей регулирования характеристик БСК в ходе проведения двух разных технологических процессов, а в таблице 2.59 приведены характеристики технологических параметров этих процессов.

Из рассмотрения таблицы 2.58 совершено очевидно, что за исключением регулирования содержания стирольных звеньев растворная технология позволяет гораздо шире варьировать химическую и физико-химическую структуру БСК.

Таблица 2.58 Сравнение возможностей регулирования характеристик БСК в ходе процессов производства эмульсионного и растворного каучуков

|

Характеристика БСК |

Технология получения эмульсионного БСК |

Технология получения растворного БСК |

|

Молекулярная масса |

+++ |

+++ |

|

ММР |

0 |

+++ |

|

Температура стеклования |

0 |

++ |

|

Содержание 1,2-звеньев |

0 |

++ |

|

Содержание стирольных звеньев |

+++ |

+ |

|

Содержание функциональных групп |

0 |

+ |

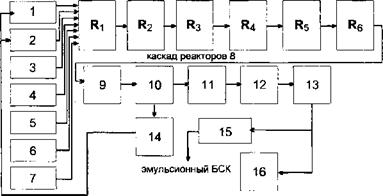

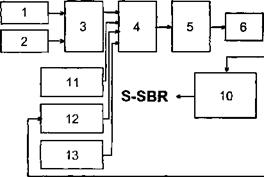

Сравнение приведенных в таблице 2.59 данных показывает, что эмульсионная полимеризация проходит в течении длительного времени, что приводит к потреблению большого количества энергии. Далее, цепь реакторов полимеризации очень велика (рисунки 5,6).

|

Таблица 2.59 Параметры процесса производства эмульсионного и растворного БСК

|

|

|

||

|

|||

|

1 - стирол

2 - бутадиен

3 - сушка изомера

4 - реактор 1-ый

5 - реактор 2-ой

6 - продувка

7 - смесь

8 - испарительный

Сосуд

9 - рециклизация

Растворителя

10 - окончание процесса

11 - катализатор

12 - растворитель

13 - рандомизатор

|

Рисунок 6. Процесс производства эмульсионного БСК 1 - стирол 8 - каскад 13 - промывка 2 - бутадиен реакторов 14 - рециклизация 3 - эмульсия 9 - стоппер мономеров 4 - активатор 10 - испарение 15 - конечная 5 - модификатор 11 - ёмкость стадия процесса 6 - вода для хранения 16 - отработанная 7 - щёлочь 12 - коагуляция вода |

Следующим отрицательным фактором является большой объем отработанной воды, загрязненной мономерами, эмульгаторами, солями и олигомерами. Величина конверсии при эмульсионной полимеризации примерно в 1,5 раза ниже, чем при растворной. Однако для производства растворного каучука требуются дополнительно растворители и мономеры более высокой степени чистоты. В добавление ко всему необходима рециклизация растворителей. В пользу эмульсионного процесса можно отнести более высокий выход каучука и низкую вязкость латекса. Дополнительными преимуществами растворного процесса являются высокая конверсия полимеризации, протекание адиабатического/ изотермического процесса.

В таблице 2.60 дано ориентировочное относительное сравнение стоимости БСК каучуков, получаемых эмульсионным способом на старом заводе (старая технология), новом заводе (новая технология) и на новых экологически чистых заводах по выпуску каучука растворным методом.

Таблица 2.60 Сравнение стоимости производства БСК каучуков по разной технологии при выпуске 100 ООО т. в год

|

Статья затрат |

Эмульсионный БСК (старая технология) |

Эмульсионный БСК (новая технология) |

Растворный БСК (новая технология) |

|

Сырье и материалы |

1,0 |

1,0 |

1,1 |

|

Зарплата персоналу |

1,0 |

0,9 |

0,8 |

|

Эксплуатационные |

|||

|

Расходы |

1,0 |

0,9 |

0,9 |

|

Амортизационные |

|||

|

Расходы |

1,0 |

2,0 |

1,8 |

|

Расход энергии |

1,0 |

0,9 |

0,8 |

|

Затраты по охране |

|||

|

Окружающей среды |

1,0 |

1,2 |

0,8 |

|

Всего: |

6,0 |

6,9 |

6,2 |

Итак, видно, что в настоящее время экономически более выгодно строить новый завод с растворной технологией получения БСК, чем по эмульсионному методу, хотя эксплуатация старого завода и дает более дешевые каучуки, но в перспективе эта разница будет все меньше и меньше.

В области БСК каучуков привлекает факт большого числа зарубежных работ, направленных на химическую модификацию каучуков.

В США получено два патента [51, 52], в которых сообщается, что к концам "живого" Ы-го СКС при взаимодействии с ви- нилсульфоксидом формулы СН2=СК'8(=0)К (Я-Н, алкил С4-8, арил Сб-ю; Я - гидрокарбил См2) прививают концевые блоки, содержащие 1-10 (лучше 2-6) винилсульфоксидных звеньев. Резины на основе таких модифицированных СКС характеризуются пониженным теплообразованием и рекомендуются для изготовления шин с низким сопротивлением качению.

Аналогичный подход использован и в другом патенте фирмы '’Бриджстоун" [53]. К "живому" полимеру (СКС, СКД) прививают винилзамещенный бициклический или трицикличес - кий ароматический углеводород (например, 2-винилнафталин). Длина короткоцепного концевого блока лежит в пределах 2- 15 звеньев. "Живой" полимер получали методом анионной полимеризации в растворе с использованием алкиллития. В патенте даны рецептуры протекторных смесей и физико-механические показатели резин. Обнаружено, что резины из модифицированного СКС (СКД) имеют сниженные гистерезис - ные потери, а шины с протектором из них имеют уменьшенное сопротивление качению.

В патенте [54] в резиновой смеси из 20-80 частей НК (СКИ) также предлагается использовать 80-20 частей СКС с концевыми функциональными группами формулы =С-С(ОЩЫ<. В качестве функциональных групп СКС может содержать концевые капролактамовые группы. В патенте приведены режимы и рецептуры ряда смесей. Показано, что шины с такими протекторами обладают пониженным сопротивлением качению и хорошими сцепными свойствами.

В японском патенте [55] заявлена резиновая смесь для протекторов высокоскоростных шин, каучуковая компонента которой состоит из 100 частей СКС, модифицированного 0,001-0,03 г-экв на 100 г каучука п-галоидметилбензоильными группами формулы ХН2СС6Н4С(=0)-(0-)- (Х-галоген), и 40-0 частей другого диенового каучука. Смесь содержит еще в большом количестве техуглерод (70-190 ч.), нафтеновое масло (50-285 ч.), 0,3- 10,0 ч. диамина формулы НгКШЧНг (Я-остаток углеводорода с С<20). Авторы утверждают, что данные резиновые вулканиза - ты обладают высокими показателями тепло-, температуро - и изно состойкости.

Анализ зарубежной патентной литературы однозначно показывает на тенденцию все большего внимания зарубежных фирм на эти тройные сополимеры в качестве эластомеров для шинной промышленности. Так, вместо комбинации изопренового, бутадиенового и бутадиенстирольного каучука фирма "Гудьир" в своих патентах [56, 57] для изготовления протектора предлагает использовать статистический сополимер из 7-35 % изопреновых звеньев (75-90 % 1,4-звеньев и 10-25 % 3,4-звеньев), 55-88 % бутадиеновых (25-40 % цис-, 40-60 % транс-, 5-25 % 1,2-звеньев) и 5-20 % стирольных звеньев. Сополимер имеет низкую температуру стеклования -90° С - -70° С; Мп= 150000-400000; Мш=300000-800000. Коэффициент полидисперсности К£=0,5-1,5. Сам сополимер получают двухстадийной полимеризацией в органическом растворителе в присутствии литийорганического катализатора.

Шины, протекторы которых изготовлены на основе сополимера, имеют пониженное сопротивление качению, хорошие показатели износостойкости, стойкости к порезам и проколам, сцепления с влажным дорожным покрытием.

В другом американском патенте [58] основой протекторной резины также является сополимер изопрена, стирола и бутадиена, правда эмульсионного способа получения. Данный сополимер используется вместе с 1,4-цис-полиизопреном в соотношении 50:50. Содержание разных звеньев в сополимере следующее (%): изопрена >50; стирола 4-17; бутадиена 8-85. Для повышения сцепления с влажным дорожным покрытием содержание стирольных звеньев должно быть доведено до 17 %.

Протекторные резины на основе комбинации сополимера и НК характеризуется показателем сцепных свойств >0,600 (метод УР8Т ц-¥е1) и 1ап 5 <0,186.

Т

Следующий американский патент [59] основан на использовании трехблочного или статистического сополимера, содержащего 1-25 % изопреновых звеньев, 75-99 % - бутадиеновых и 0,3-15 % звеньев стирола.

Сополимер имеет разветвленную звездчатую структуру. В результате селективного гидрирования ненасыщенность остается только в изопреновых звеньях, например, в концевых блоках из таких звеньев. Сополимер может быть модифицирован малеинированием или галоидированием.

Молекулярная масса сополимера невысока (ММ=2000- 10000), вулканизация его осуществляется хинондиоксимом.