ШИНЫ. НЕКОТОРЫЕ ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ И ПРОИЗВОДСТВА

Натуральный каучук

Натуральный каучук (НК) был первым и долгое время единственным каучуком, который использовался для получения пневматических шин. Поскольку наша страна по климатическим условиям мало подходит для выращивания каучуконосных деревьев, то и от получения НК из каучуконосных кустарников тоже быстро отказались. Невозможность получения НК в промышленных масштабах и затруднительность его импортных закупок были главными причинами, побудившими Россию первой в мире организовать в начале тридцатых годов промышленное производство нерегулярного полибутадиенового каучука. Конечно, тот первый, натрий-бутадиеновый каучук (СКБ), не мог конкурировать по качеству с НК, но его наличие позволило "обуть" отечественные автомобили и наладить производство необходимых резино-технических изделий. Налаживая производство синтетических каучуков (СК), мы тем самым избавлялись от многих недостатков, связанных с натуральным происхождением НК. Первый недостаток: сильная зависимость свойств НК от места произрастания каучуконоса. НК полученный в Таиланде будет очень сильно отличаться от индонезийского НК и т. д. Второй недостаток: негарантированная производительность каучуковых плантаций. Так, количество получаемого НК будет сильно зависеть от влажности года. Более того, даже химический состав НК будет в большой мере определяться климатическими особенностями года. Неслучайно, что сейчас в мире насчитывается десятки сортов НК, отличающихся друг от друга по многим показателям. Конечно, этот факт вносит определенные трудности в обеспечение стабильного уровня качества выпускаемых шин. Поэтому многие крупные производители шин пошли по пути создания своих, "фирменных" плантаций, но это принципиально не решает вышеуказанных проблем. В этом смысле промышленное производство СК с его жесткими требованиями к составу исходного сырья, к точному поддержанию параметров технологического процесса позволяет каждый раз получать каучук с очень узким разбросом показателей.

Третий недостаток: ограниченность сырьевой базы. Несмотря на то, что производительность каучуковых плантаций по всему миру сильно выросла, тем не менее рост производства НК не безграничен и уже сейчас начинает ощущаться его недостаток, что, конечно, отражается на его цене.

В 1990 году мировое производство НК составило 5070 тысяч тонн, из которых 72% пришлось на долю Малайзии, Индонезии и Таиланда.

Четвертый недостаток. Натуральный каучук является единственным каучуком натурального происхождения и его звенья имеют преимущественное 1,4-цис-изопреновое строение. Несмотря на то, что ни один из видов СК не может полностью повторить комплекс свойств резин из НК, тем не менее ряд СК дает резины с отдельными показателями, намного превосхо

Дящими эти показатели у резин из НК. Например, резины на основе стереорегулярного бутадиенового каучука (СКД) имеют более высокую морозостойкость, износостойкость и эластичность, чём резины из НК. Именно по этой причине часто в рецептуре протекторных резин наряду с синтетическим изопре - новым каучуком используется и СКД.

Пятый недостаток. НК перед его использованием для изготовления резиновых смесей необходимо распаривать (декристалл изовать).

Из вышеизложенного может показаться, что использование НК в шинных резинах нужно уменьшать, постепенно сведя его к нулю. Однако это не так. Фирмы, которые могут получать НК по доступной цене, широко используют его в своем производстве. Например, США и Япония в 1990 году потребили НК соответственно 600 и 500 тысяч тонн. И дело здесь в следующем. В состав НК, наряду с 1,4-полиизопреном входит от 2 до 4% натуральных белков, которые придают резиновым смесям и резинам из НК многие положительные качества. Так, когезионная прочность резиновых смесей из НК в несколько раз превосходит аналогичный показатель у смеси на основе синтетического изопренового каучука. То же самое можно сказать и о клейкости резиновых смесей. За счет повышенной клейкости резиновых смесей из НК в них не надо вводить ингредиенты, предназначенные для ее увеличения: канифоль, ин - денокумаровые и нефтеполимерные смолы. Прочность же связи между кордом и резиной при этом не ухудшается и даже во многих случаях выше, чем при использовании СК. Далее, наличие природных белков в НК обеспечивает резинам повышенную стойкость к термоокислительной деструкции. Чтобы придать резинам из СК аналогичную стойкость в них необходимо вводить от двух до трех массовых частей одного или даже нескольких стабилизаторов. Все это приводит к тому, что количество ингредиентов в резиновых шинных смесях из НК

14

Составляет 12-13 вместо 16-18. По этим причинам даже на шинных заводах России, базирующихся на использовании синтетических каучуков, полностью отказаться от использования НК не представляется возможным.

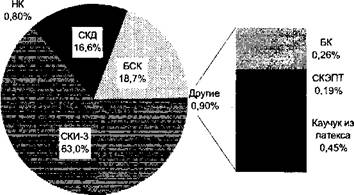

На рис. 1 показана диаграмма использования различных марок каучуков на крупнейшем шинном заводе России ОАО "Нижнекамскшина".

|

Рисунок 1. Структура потребления каучуков на ОАО "Нижнекамскшина" |

Из этой диаграммы видно, что доля потребления НК доходит до 1%. На заводах, которые специализируются на выпуске крупногабаритных шин, удельный вес потребления НК значительно выше (до 6%).

Тем не менее потребление НК в развитых странах ещё выше, о чем свидетельствует таблица 2.1 [12].

Видно, что практически половину объема потребления каучуков шинной промышленностью составляет натуральный каучук.

Наиболее крупными производителями НК являются Малайзия (1291 тыс. тонн в 1990 г.) и Таиланд (1258 тыс. тонн в 1990 г.).

|

Таблица 2.1 Потребление НК в развитых странах, % (шинный сектор)

|

|

Технические условия на НК "VSR" |

![]() Проведенные в лаборатории каучуков НИИШПа исследования позволили определить круг сортов НК, наиболее подходящих для отечественной шинной промышленности. Это высокосортные каучуки RSS-1, RSS-2, SMR-5, VSR-5, VSR-10, VSR-20. Технические требования на НК "VSR" приведены в таблице 2.2.

Проведенные в лаборатории каучуков НИИШПа исследования позволили определить круг сортов НК, наиболее подходящих для отечественной шинной промышленности. Это высокосортные каучуки RSS-1, RSS-2, SMR-5, VSR-5, VSR-10, VSR-20. Технические требования на НК "VSR" приведены в таблице 2.2.

|

Показатели |

VSR-5 |

VSR-10 |

VSR-20 |

Стандарты |

|

Содержание загрязняющих примесей, %, не более |

0,04 |

0,10 |

0,20 |

ИСО 249 |

|

Пластичность по Уоллесу |

35±5 |

40±10 |

40±10 |

ИСО 2007 |

|

Индекс сохранения пластичности, %, не менее |

70 |

60 |

50 |

ИСО 2930 |

|

Содержание азота, %, не более |

0,6 |

0,6 |

0,6 |

ИСО 1656 |

|

Содержание летучих веществ, %, не более |

0,8 |

0,8 |

1,0 |

ГОСТ 19338 |

|

Наличие плесени, белых пятен, влаги под пленкой |

Отсутствие |

|||

|

Слипаемость брикетов |

Отсутствие |

|

Таблица 2.2 |

Несмотря на обилие сортов НК его производители в последнее время [13] предпринимают попытки улучшения качества,

В том числе и используя химическую модификацию его структуры. Протектор, изготовленный из эпоксидированного на 25 мол.% НК, имеет более высокие тягово-сцепные свойства на мокрой дороге и более низкое сопротивление качению в сравнении с протектором из немодифицированного НК. Доведение степени эпоксидирования НК до 50 мол.% (каучук £N11-50) делает резины из него воздухонепроницаемыми, что позволяет использовать их для получения камер и герметизирующих слоев бескамерных шин.