Техника теплофизических измерений

Термопары и измерительные приборы

В качестве датчиков температуры и температурного перепада в установках для определения теплофизических характеристик почти исключительно применяются термопары. Доступность материалов, простота изготовления, широкий температурный интервал, стабильность характеристики, малые габариты, простота преобразования сигнала, наличие стандартных таблиц — причины, обусловившие повсеместное распространение термоэлектрических датчиков.

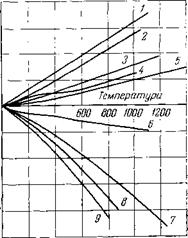

На рис. 23 изображены, температурные зависимости тер - мо-э. д. с. некоторых материалов, применяемых для изготовления термопар, в паре с чистой платиной. Наибольшим температурным коэффициентом термо-э. д. с. среди представленных характеризуется пара «хромель—копель» (ХК), наилучшей линейностью характеристики — пара «хромель—алюмель» (ХА), наивысшей рабочей температурой пара «платина-плати - нородий» (ПП). Эти термопары имеют наибольшее распространение. Реже применяются пары «медь—константан» и «железо—константан». Для прецизионных измерений используются обычно термопары из сплавов благородных металлов, отличающиеся высокой стабильностью.

Установленная в образце термопара всегда в какой-то мере деформирует температурное поле, внося тем самым дополнительную погрешность в результаты измерений. Влияние термопары на конфигурацию температурного поля обусловлено несколькими факторами.

Прежде всего теплофизические характеристики самой термопары и защитного чехла могут существенно отличаться от

|

40 - — |

|

30 % |

|

|

|

Соответствующих свойств испытуемого материала. Анализ вызванных этим искажений температурного поля и погрешности в измерении температуры дан в литературе [55]. Если <1 — отношение расстояния от границы образца до места установки термопары к радиусу термопары, а = ’кт/'ко — отношение теплопроводностей материала термопары и образца, то, согласно [55], при 5н-6 степень искажения температурного поля в месте установки термопары

|

|

Поскольку воздействовать на теплофизические свойства термопары удается лишь в небольших пределах, постольку радикальной мерой является увеличение параметра й, в частности, путем уменьшения размеров датчика.

Тепловой поток, распространяющийся по проводам термопары к холодному спаю и обусловленный необходимостью поддерживать холодный спай при низкой температуре, также деформирует температурное поле. Кроме того, этот поток в какой - то мере может нарушить граничные условия, в частности, изменить коэффициент теплообмена на одной из поверхностей образца [56]. Способы борьбы с паразитными тепловыми потоками сводятся к уменьшению диаметра выводов термопары, увеличению их длины в образце и ориентированию выводов строго вдоль изотерм. Последнее важно, так как неизотермич - ность выводов вносит в измерения погрешность, пропорциональную градиенту температуры в образце.

Наконец, заметное влияние на равномерность температурного поля оказывает электрическая нагрузка термопары. Действительно, термопара представляет собой преобразователь энергии с весьма низким к. п. д. (доли процента). Несложный расчет показывает, что измерительная схема, имеющая входное сопротивление порядка 102 Ом, потребляет тепловую мощность порядка 10~3 Вт, тогда как мощность теплового потока, пронизывающего спай термопары, обычно имеет порядок 10~3— 10-4 Вт. Увеличение входного сопротивления схемы на порядок приводит к такому же снижению потребляемой мощности и уменьшает тем самым искажение линий теплового тока.

Причиной нестабильности характеристики термопары и ис - точнйком значительных ошибок могут стать механические напряжения в термопарной проволоке, для снятия которых проволоку нли готовую термопару необходимо подвергнуть отжигу. Проволока при этом разогревается (обычно путем пропускания через иее электрического тока) до - температуры 500— 600° С, некоторое время выдерживается при этой температуре, а затем медленно, в течение 2—3 ч охлаждается, для чего ток постепенно уменьшается до нуля. В процессе отжига на поверхности проволоки обычно образуется оксидный слой, обладающий хорошими электроизоляционными качествами, благодаря чему облегчается задача электрической изоляции выводов термопары.

Несмотря на то что для многих термопар имеются стандартные таблицы, перед началом исследований термопару желательно подвергнуть градуировке. Наиболее распространенным способом градуировки в термографической практике является так называемая градуировка по реперным точкам, под которыми подразумеваются точно известные температуры фазовых переходов некоторых химически чистых веществ. Некоторые из реперов даны в табл. 1У.4.

|

Таблица IV. 4 Некоторые реперные точки для градуирования термопар в интервале 20—1000°С [57]

|

Дифференциальные термопары перед использованием рекомендуется проверить на «дифференциальный нуль» в нескольких точках внутри рабочего интервала температур. Для этой цели также желательно использовать реперные вещества, так как при этом расхождение в характеристиках термопар можно точно связать с температурой и в дальнейшем использовать эту связь для внесения соответствующих поправок.

Для обеспечения высокой точности измерений необходимо тщательно стабилизировать температуру холодных спаев термопар. Абсолютное значение этой температуры принципиального значения не имеет. Для облегчения расчетов удобнее поддерживать ее на уровне 0°С, помещая холодные спаи в сосуд Дьюара, заполненный тающим льдом. В 'последнее время для этой же цели применяются специальные термоэлектрические нуль-термостаты типа «Нуль-В», поддерживающие температуру холодных спаев с ошибкой не более 0,05° С.

Серьезную задачу представляет борьба с электрическими помехами в термоизмерительных цепях. При использовании

Мощных нагревателей величина наведенной э. д. с. может значительно превысить полезный сигнал. Особенно сильно сказываются наводки при использовании измерительных приборов, обладающих высоким входным сопротивлением.

Установить наличие наводки и оценить ее влияние можно достаточно просто: в ходе опыта нужно на короткое время выключить нагреватели. Для установок с регулируемым обогревом такой опыт следует провести при различных значениях напряжения, так как величина наводки зависит от тока нагревателей.

Радикальной мерой в борьбе с наводками является питание нагревателей экспериментальных установок постоянным током. Этот способ, однако, применяется редко, преимущественно в установках с маломощными нагревателями, где сглаживание выпрямленного напряжения не представляет трудностей. Сглаживающие же фильтры для нагревателей мощностью 1—2 кВт должны иметь очень большую емкость, что часто бывает затруднительно.

Распространенный способ подавления или уменьшения наводок состоит в скручивании выводов термопар и помещении их в заземленные электрические экраны. Если испытуемый образец окружен металлической оболочкой, полезно ее также заземлить. Заземлены должны быть и корпуса измерительных приборов. Общее ^правило состоит в том, что все заземляющие провода должны иметь минимальное электрическое сопротивление и быть соединены с шиной заземления в одной точке.

В прецизионной аппаратуре применяют также более сложные способы борьбы с помехами — синхронное детектирование, различные компенсационные методы [58], позволяющие практически полностью исключить влияние помех на результаты измерений. Фильтрами для подавления помех оборудованы некоторые современные промышленные приборы, применяемые в термометрии, например потенциометры КСП-4.

Регистрация температуры и температурного перепада часто осуществляется с помощью автоматических компенсаторов типа ЭПП-09, КСП-4 и других, построенных по схеме уравновешенного моста. Чувствительность серийных приборов обычно не превышает 40—50 мкВ/мм, тогда как для надежной регистрации перепада в несколько градусов необходима чувствительность порядка 5—10 мкВ/мм (1—2 мВ на всю шкалу). Повышение чувствительности серийного прибора обычно может быть достигнуто шунтированием реохорда с последующей компенсацией вызванного этим разбаланса моста. Следует, однако, иметь в виду, что если порог чувствительности усилителя при этом остается неизменным, то такая переделка ведет к понижению класса точности прибора.

Более сложный способ изменения масштаба шкалы, состоящий в полной замене реохорда, целесообразен в этом случае, 90 если измеряемая величина должна быть подвергнута нелинейному функциональному преобразованию у=}(Т). Тогда установленный в приборе линейный реохорд заменяется функциональным, сопротивление которого Я изменяется по длине і согласно закону Ь=}(Я). Иногда применяются также дискретные реохорды, между ламелями которых включены резисторы, сопротивление которых распределено по требуемому закону.

В последнее время для регистрации малых температурных перепадов иногда применяются фотокомпенсационные усилители, например типа Ф18 (75 мкВ на всю шкалу), работающие в комплекте с самописцем.

Регулирование нагрева

Регулирование нагрева— одна из чисто технических задач, возникающих при реализации методов, основанных на квазиста- ционарном тепловом режиме. Ее решение заметно усложняется требованием достаточно высокого качества регулирования, в частности, недопустимостью резких колебаний температуры. По этой причине, как правило, оказываются непригодными позиционные регуляторы, хотя попытки их использования имели место [59, 60].

Наиболее простым решением рассматриваемой задачи является питание нагревателя напряжением, изменяющимся по некоторой жесткой наперед заданной и постоянной от опыта к опыту программе. Примером такого решения могут служить распространенные в термографической практике [57] вариаторы напряжения, представляющие собой лабораторный автотрансформатор (ЛАТР, РНО), движок которого перемещается электродвигателем с постоянной скоростью. Напомним, что линейному изменению напряжения отвечает квадратичный закон изменения мощности (при постоянном сопротивлении нагревателя). Таким образом, линейный вариатор увеличивает мощность, выделяемую в нагревателе, пропорционально квадрату времени (и температуры), тогда как тепловые потери растут быстрее—'Примерно пропорционально кубу температуры. Вследствие этого при высоких температурах скорость нагрева обычно снижается.

Разумеется, эмпирическим путем программа разогрева может быть подобрана так, что данный нагреватель в постоянных условиях будет разогреваться по линейному или близкому к нему закону. Однако такой подход вряд ли можно считать конструктивным. Поэтому в тех случаях, когда применение жестких программ вообще оправдано (например, в сравнительных методах при небольшом температурном интервале измерений), целесообразнее применять обычный линейный вариатор, нежели усложнять методику подбором специальных программ.

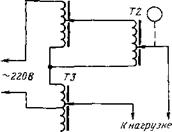

Рис. 24. Схема ручного регулирования скорости нагреза [61]

|

|

В этих случаях могут оказаться полезными усовершенствования, сделанные М. Ш. Ягфаровым [61]. Одна из предложенных им схем приведена на рис. 24. Автотрансформатор 71 задает темп нагрева путем изменения полного напряжения на обмотке вариатора 71. Третий автотрансформатор служит для установки начального напряжения разогрева. Преимуществом рассматриваемой схемы является возможность ручной коррекции скорости нагрева в ходе опыта.

Гораздо лучшие результаты дает применение следящих систем, построенных по схемам с замкнутым контуром регулирования. Такие системы включают датчик температуры, программирующий задатчик, устройство сравнения, усилитель разностного сигнала и исполнительное устройство, управляющее напряжением на нагревателе.

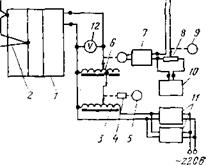

Применительно к описанной выше установке для определения коэффициентов тепло-, температуропроводности твердого топлива авторами была разработана оригинальная следящая система для нагрева с постоянной скоростью (рис. 25).

Система состоит из обычного (линейного) вариатора напряжения (автотрансформатор 'РНО-250 с приводом) и включенного последовательно с ним контура температурной коррекции, образованного термопарой, установленной вблизи нагревательной спирали, задатчиком и исполнительным устройством.

Система состоит из обычного (линейного) вариатора напряжения (автотрансформатор 'РНО-250 с приводом) и включенного последовательно с ним контура температурной коррекции, образованного термопарой, установленной вблизи нагревательной спирали, задатчиком и исполнительным устройством.

Рис. 25. Схема системы автоматического регулирования скорости нагрева:

/ — электропечь; 2 — термопара системы регулирования; 3 — автотрансформатор вариатора; 4 — редуктор; 5 —привод вариатора; 6 — автотрансформатор РНО-250; 7 — автоматический потенциометр ПС-1 (исполнительное устройство); 8 — зажатчик; 9— двигатель ДСД задатчика: 10— потенциометр ПП-63; 11 — стабилизаторы

Напряжения; /2 —вольтметр

Отличительной особенностью рассматриваемой системы является (см. рис. 25) использование в качестве главного фактора управления разогревом линейно возрастающего напряжения, вырабатываемого вариатором. Следящая система лишь корректирует это напряжение в сравнительно узких пределах, чем обеспечивается высокое качество регулирования — небольшая ошибка и малая амплитуда быстро затухающих переходных процессов.

Линейно возрастающее напряжение от вариатора подводится к точкам «0-180 В» (специальный отвод) автотрансформатора РНО-250, представляющего собой исполнительное устройство контура температурной коррекции. Движок автотрансформатора перемещается реверсивным двигателем автоматического потенциометра ПС-1 со шкалой (—0,5)—0—(0,5) мВ. Потенциометр управляется разностным сигналом Еі—Е2, где Е —

Э. д. с., развиваемая термопарой, а Е2 — напряжение, вырабатываемое задатчиком. В качестве задатчика применен переносный потенциометр ПП-63, нагруженный на проволочный потенциометр с линейной характеристикой, ось которого вращается электродвигателем ДСД через фрикционную муфту со скоростью 0,2 об/ч. Задание требуемой скорости нагрева осуществляется путем установки на потенциометре ПП-63 выходного напряжения и<), рассчитанного по формуле

/ 1 _ Ьа(Т)ч и 360» ’

Где Ь — требуемая скорость нагрева, °С/мин; а(Т) — средний температурный коэффициент термо-э. д. с. примененной термопары, мВ/°С; ф — угол полного поворота оси потенциометра, угловые градусы; ю — частота вращения оси потенциометра, об/мин.

Система работает следующим образом. После предварительного разогрева печи, длительность которого лучше определить опытным путем, вариатор устанавливается на начальное напряжение, а указатель потенциометра ПС-1 при помощи задатчика— на нулевую отметку (середина шкалы). В дальнейшем разогрев происходит автоматически. При соответствии э. д. с. термопары заданию напряжение на входе потенциометра равно нулю и движок автотрансформатора РНО-250 находится в положении «180В», что отвечает неискаженной передаче напряжения вариатора. При наличии рассогласования движок трансформатора РНО-250 перемещается на угол, пропорциональный рассогласованию, тем самым увеличивая или уменьшая напряжение вариатора.

С повышением температуры возрастают инерционность нагревателя и тепловые потери с его поверхности. Для сохранения качества регулирования эти процессы должны компенсиро

Ваться увеличением коэффициента передачи исполнительного устройства, выраженного в вольтах на градус поворота. В рассматриваемом устройстве эта компенсация осуществляется автоматически. Напряжение, подводимое к обмотке трансформатора РНО-250 от вариатора, увеличивается во времени, вследствие чего возрастает и коэффициент передачи (см. рис. 25).

При работе с печью мощностью 2 кВт в интервале температур 100—1000° С и скоростей нагрева 5—10° С/мин описанное устройство обеспечивает достаточно высокую степень стабилизации скорости нагрева. Ошибка слежения не превышает 10° С в конце температурного интервала.

Несколько иначе аналогичная задача решена В. В. Власовым [62], предложившим систему автоматического управления разогревом с использованием в основном серийных приборов.

В заключение отметим, что одним из наиболее перспективных направлений в развитии техники теплофизических измерений является применение цифровых вычислительных машин, ■осуществляющих одновременно управление экспериментом по многим параметрам и обработку информации.