ПРИ КАКОЙ ТЕМПЕРАТУРЕ КИПИТ ВОДА?

|

К |

Онечно, при 100° по Цельсию, ответит каждый из нас. Отвечая так на этот вопрос, мы часто забываем, что наш ответ верен только для воды, находящейся под давлением воздуха на поверхности земли.

Кипение жидкости наступает тогда, когда давление пара над ней становится равным давлению воздуха или другого газа, находящегося над поверхностью жидкости. Температура кипения, следовательно,—переменная величина и зависит она от давления, под которым находится жидкость. Стоит поместить жидкость в разреженное пространство, как температура ее кипения понизится.

Поднимемся на вершину горы Казбек (5043 м выше уровня моря), где давление воздуха равно 405 мм ртутного столба, и попробуем измерить температуру «кипятка» — термометр покажет только 83°. В разреженном пространстве можно получить и совсем «холодный» кипяток. Например, при давлении в 17,5 мм ртутного столба вода будет кипеть при 20°. Это будет действительно «холодный» кипяток.

В химической, пищевой и других отраслях промышленности иногда приходится выпаривать огромные количества жидкостей. Такое выпаривание особенно эффективно в вакууме. В некоторых случаях возможность быстро выпаривать воду при низкой температуре имеет решающее значение: предохраняется от разложения растворенный продукт. При выпаривании в вакууме молока, фруктовых и ягодных соков, дрожжей, органических красителей сохраняются их важнейшие свойства.

На молочном заводе вакуум применяется не только для выпаривания молока и его сушки, но и для того, чтобы в молоко и продукты его переработки не попали загрязнения при перекачке. Чтобы из одного чана подать молоко в другой или в автоцистерну, создается вакуум и молоко само устремляется в нужном направлении.

|

/г баку у тому насосу

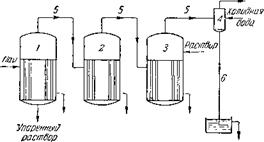

Рис. 30. Установка для выпаривания в вакууме. 2 и 3 — выпарные аппараты; 4 — конденсатор для пара; 5 — трубопроводы для вторичного пара; 6 — барометрическая труба для стока конденсата. |

Используется вакуум и на консервном заводе. Чтобы убить бактерии, попавшие при упаковке в консервную банку, ее нагревают и выдерживают при повышенной температуре. Если в банке перед укупоркой останется воздух, при прогреве он расширится и может разорвать банку. Чтобы этого не случилось, перед укупоркой банку вакуумируют.

Наиболее совершенный способ сохранения продуктов в свежем состоянии состоит в быстром их замораживании и затем высушивании — вымораживании влаги под вакуумом. Это наиболее прогрессивный способ консервирования пищевых продуктов.

Можно ли создать вакуум без насоса? Да, можно. Чтобы получить вакуум без насоса, нужно часть газа путем сильного охлаждения превратить в жидкость.

Такой прием используется при выпаривании в вакууме. На рис. 30 изображена выпарная установка сахарного завода, которая состоит из нескольких, обычно трех, последовательно соединенных аппаратов. Первый из них обогревается паром, поступающим из котельной, второй — паром первого, третий — паром второго. В первый аппарат поступает предварительно упаренный сироп, прошедший второй и третий аппараты. Сироп кипит, часть воды из него испаряется,

И, когда концентрация станет достаточной, сироп выпускают для кристаллизации сахара или проводят процесс кристаллизации в самом аппарате. Полученную смесь патоки и кристаллов выпускают для дальнейшей обработки. Пар из третьего аппарата поступает в конденсатор, где охлаждается водой и конденсируется. При конденсации пара создается вакуум, под которым и находится сироп в третьем корпусе выпарки. От величины вакуума зависит температура кипения сиропа в корпусах выпарки. Так как в аппараты выпарки может проникать воздух, для поддержания вакуума к конденсатору присоединен вакуум-насос. Образовавшаяся в конденсаторе вода по мере ее накопления стекает по барометрической трубке, степень заполнения которой водой определяется величиной вакуума. В каждом из выпарных аппаратов раствор кипит при пониженной температуре, так как давление в них ниже атмосферного. Это позволяет лучше использовать тепло греющего пара.

В химической промышленности в вакууме производится не только выпаривание, но сушка и кристаллизация многих продуктов.

В любой отрасли промышленности мы увидим использование вакуума. Многие читатели, наверное, не слышали, что даже при производстве кирпича вакуум может сыграть важную роль. В кирпичном производстве есть вид брака, который образно называется «драконов зуб». При этом кирпич выходит из пресса с рваной кромкой. Зависит это от свойств глины, и избавиться от такого вида брака трудно. И здесь помогает вакуум! Стоит создать вакуум в камере кирпичного пресса, как брак прекращается. Это происходит потому, что из глины удаляются пузырьки воздуха, глиняная масса делается более плотной и связной и лучше формуется.

Вакуум-прессы широко применяются в керамической промышленности, где требования к обработке пластичной массы особенно высоки.

|

В |

металлургии также начали широко использовать вакуум, что сулит значительное повышение качества металлов. Из доменной печи выпускается огненная струя расплавленного чугуна. Заполняется огромный ковш, вмещающий десятки тонн металла, ковш подается к разливочной машине. Искры, шипение воды, шум механизмов, и вот уже бесконечная цепь тянет формы-изложницы с еще огненно - красным, но постепенно тускнеющим, застывающим чугуном. На другом конце машины из форм извлекается чугунный брусок — чушка. Та же картина у мощной мартеновской печи. Здесь сталь, сверкая всеми оттенками — от ослепительно белого и до оранжево-красного, разливается в огромные изложницы, застывает в слиток, который пойдет на мощный прокатный стан, будет обжат, вытянут, прокатан и превратится в сотни метров балок или рельсов.

Но что это? После того как на получение стали затратили столько сил — плавили, разливали, охлаждали, вновь разогревали, прокатывали,— готовые рельсы отбрасывают в сторону и отправляют обратно в мартен для переплавки вместе с ржавым ломом.

Это брак! Тонкие — размером тоньше волоса — трещины, пузырьки, каверны оказались в отливке в недопустимом количестве, и готовое изделие забраковано, оно не может надежно работать.

В чем дело, где причина брака? Оказывается, основной причиной самых различных пороков стали являются растворенные в металле газы. Когда металл плавят, в печи происходит ряд сложных процессов, которые в некоторых случаях сопровождаются выделением больших количеств газов. Некоторое количество газов остается в расплавленном металле. При охлаждении, когда расплавленный металл застывает в прочный и плотный слиток, газы остаются в нем, создавая дефекты. В стали могут быть растворены водород, азот, кислород. Их количество по весу невелико. Водород, например, содержится в количестве около 0,001%; но по объему это составляет 4—10 куб. см при обычном давлении на каждые 100 граммов стали. Водород заполняет небольшие пустоты в стальном слитке. В процессе охлаждения металл сжимается и в пространстве, заполненном газом, может развиться высокое давление, достигающее нескольких тысяч

Атмосфер. Такое давление образует в металле мелкие трещины — флокены. Металлурги давно борются со своим врагом — газами, растворенными в чугуне, стали и других металлах. Чтобы уменьшить их количество, в металл при плавке вводятся различные вещества, которые могли бы связать газы химически. В сталь добавляют с этой целью алюминий, кремний, титан и другие вещества, но это не проходит даром. Образуются неметаллические соединения, которые понижают качество металла, даже если содержатся в сотых долях процента.

И здесь при помощи вакуума металлургам удалось повысить качество металла. Если ковш с расплавленной сталью поместить в вакуум, из нее бурно начнут выходить газы. В вакууме резко уменьшается растворимость газов в металле. Качество отливок возрастает.

Разработанные советскими учеными способы краткосрочной дегазации стали непосредственно в ковшах и изложницах уменьшают содержание в ней газов в несколько раз.

В вакууме не только удаляются примеси газов, но и во время отливки и остывания металл предохраняется от действия активных газов, прежде всего кислорода.

Высококачественные хромомолибденовые сплавы для лопаток турбин и никелевые сплавы для радиоаппаратуры плавят в вакууме, чтобы избежать окисления.

Особенно велико значение дегазации под вакуумом для специальных сталей. Подшипники из вакуумированной стали служат в три-четыре раза дольше, чем из обычной. Уменьшаются потери электроэнергии в магнитных сталях для сердечников трансформаторов. Уменьшается основной дефект жаропрочных сталей — хрупкость. Увеличивается химическая стойкость нержавеющих сталей. Одно перечисление преимуществ, которые дает применение вакуумирова - ния при плавке металлов, говорит о высокой эффективности этого процесса.

Для вакуумной плавки качественных сталей созданы индукционные печи, в которых весь процесс, включая разливку, идет в вакууме. Печь целиком помещена в герметически закрывающийся кожух, соединенный с мощными вакуум-насосами.

Большой практический интерес представляет не только плавка в вакууме, но и перегонка металлов в вакууме.

|

М |

Ы ежедневно наблюдаем, как испаряются жидкости. Вы наливаете на ладонь несколько капель эфира, взмах рукой — появляется ощущение холода, и жидкость исчезает, испаряется, в воздухе распространяется запах эфира. Молекулы эфира распределились между молекулами газов воздуха.

Трудно себе представить, что подобно эфиру может испаряться сталь или другие прочные и устойчивые металлы. И действительно, сколько бы при обычной температуре мы ни держали на воздухе стальную пластинку, ее вес не уменьшится, если, конечно, воздух будет сухим и будет исключена возможность ржавления. Однако можно создать такие условия, при которых даже наиболее тугоплавкие металлы будут постепенно испаряться. Обратите внимание на старую перегоревшую электролампу. Поверхность ее стеклянного баллона изнутри покрыта темным металлическим налетом. Откуда он мог взяться? Ведь в лампе есть только нить из весьма тугоплавкого и стойкого металла вольфрама. Анализ показывает, что этот налет и состоит из вольфрама, испарившегося при накаливании нити и осевшего на холодной поверхности стеклянного баллона, совсем так же, как водяной пар, попадая на холодную поверхность, конденсируется и поверхность запотевает.

При высокой температуре металлы испаряются так же, как вода или эфир при комнатной температуре. Конечно, нужна весьма высокая температура, чтобы испарение было заметным.

Сравнительно легко летучими металлами являются цинк, магний, хром и некоторые другие. Так, давление пара

1 • 10""2 мм ртутного столба достигается для цинка при 350°, магния при 439°, хрома при 917°. В то же время железо при 750° имеет давление паров только 1 • 10~8 мм ртутного столба, а вольфрам имеет такое же давление пара при температуре свыше 2100°.

Возможность испарения металлов в вакууме широко применяется в современной технике. Это свойство используется для нанесения на поверхность металлов защитных покрытий из металлического хрома. Кто из вас не любовался серебристым блеском покрытия деталей автомашин, не тускнеющих на дожде и на солнце, прочных и красивых. Это покрытие— тонкая пленка металлического хрома.

Пленка хрома может наноситься при помощи электролиза, однако использование вакуума способствовало расширению применения так называемого термохромирования. При этом способе детали и измельченный хром с определенными добавками помещаются в печь. Печь наполняют газообразным хлором, затем начинают нагрев. Хлор поглощается добавками, и в печи образуется вакуум. Хром начинает испаряться и откладываться тончайшим слоем на поверхности деталей.

Вакуумный метод термохромирования упрощает подготовку деталей к покрытию, сокращает расход хрома, упрощает оборудование. Когда нужен металл высокой чистоты, вакуум помогает удалить следы примесей различных веществ, например, в магнитных, жароупорных, нержавеющих сталях. Высокий вакуум необходим для удаления легколетучих примесей (свинца, кадмия, висмута) из меди.

Для получения чистых легколетучих металлов применяется плавка и дистилляция в высоком вакууме. Так же как перегоняют спирт, чтобы увеличить его крепость и отделить от примесей, перегоняют, например, ртуть, цинк, кадмий, а иногда и магний.

Даже кремнекислота, составляющая такой, казалось бы, стойкий материал, как кварцевый песок, заметно испаряется в высоком вакууме. А хром настолько летуч в высоком вакууме, что интенсивно испаряется, еще не расплавившись.

Перегонка в вакууме позволяет получить чрезвычайно чистые металлы. Удается получить алюминий, более чистый, чем при электролизе, с содержанием железа менее одной тысячной процента. Известно, что алюминий легко окисляется на воздухе, тем более активна пленка алюминия, полученная при перегонке, и только высокий вакуум предохраняет металл от окисления. Такова же роль вакуума и при плавке молибдена. Только в печи с высоким вакуумом удалось расплавить без окисления этот тугоплавкий металл, плавящийся при температуре свыше 2600° С.

Применение вакуума в металлургии привело к развитию техники получения вакуума в больших объемах и с большой скоростью. Увеличение производительности насосов позволяет размещать в вакуумируемом пространстве все более крупное оборудование.

В настоящее время уже созданы печи для единовременного расплавления 1 тонны стали при вакууме 1-10"2—

1 • 1СГ3 мм ртутного столба.

Формовка и литье под вакуумом дают весьма точные отливки.

Для применения вакуума в металлургии построены масляные диффузионные насосы с диаметром входного отверстия 80 см и скоростью откачки 14 000 л! сек, при теоретической скорости до 60 000 л! сек.

Даже беглый обзор применения вакуума в металлургии показывает, что эта важнейшая отрасль техники широко использует возможности регулировать свойства газовой среды, окружающей металл на всех этапах его «жизни» от плавки до обработки. Перспективы здесь еще более широки. Мощные вакуум-установки скоро станут такой же неотъемлемой принадлежностью металлургического завода, какой являются воздуходувные станции для подачи воздуха в печи.