ПАРОПЕРЕГРЕВАТЕЛИ

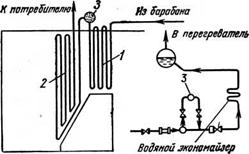

Полученный в испарительных поверхностях нагрева водяной пар собирается в барабане, проходит сепарирующие устройства и затем может быть направлен непосредственно к потребителю или для повы

шения его температуры в пароперегреватель. При использовании пара для производственных нужд температура пара ограничивается значением в 225—250°С с тем, чтобы к потребителю, даже далеко находящемуся, пар поступал с малой степенью влажности. При этих температурах расположение пароперегревателя по ходу продуктов сгорания может быть практически любым — за котлом или за частью пучка кипятильных труб, а сам перегреватель может быть выполнен чисто конвективным.

|

*1 Р |

|

* а) |

|

* О о |

|

О |

|

I О |

|

О |

|

М 00 |

|

|

|

|

|

|

|

|

При использовании пара для выработки электроэнергии выгодно иметь температуру перегрева максимальной. Эта температура определяется качеством материала труб — стали.

В котельных установках на давление 4,0 МПа (40 кгс/см2) перегрев пара осуществляют до 450°С; на более высокие давления — до 540—570°С. При высоких температурах пара перегреватель из легированных сталей размещается сразу же за топочной камерой. При этом пароперегреватель защищен фестоном из кипятильных труб или ширмами, освещенными факелом из топки, от шлакования (см. рис. 3-25).

В зависимости от направления движения пара через поверхности нагрева перегреватели принято различать (рис. 5-2) с противоточным (а), параллельно-точным (б) и смешанным или комбинированным (в) движением пара.

Наибольшее распространение в котельных агрегатах низкого давления пара имеют противоточные схемы. Для среднего и высокого давления пара применяют схемы со смешанным движением, лри этом имея в виду некоторое снижение температуры металла, что следует из формулы (4-5), вследствие снижения # и величины (?/#-

При любой схеме включения пароперегревателя в поток дымовых газов число параллельных труб, выходящих из коллектора и входящих в него, достаточно велико, из-за чего возникает возможность неравномерного распределения расходов пара по змеевикам. Неравномерность может быть следствием разных гидравлических сопротивлений змеевиков, различной степени обогрева, особенностей выбранной схемы подШ - 184

Да и отвода пара к коллекторам или схемы включений змеевиков и несколько сокращается при равномерном размещении подводящих и отводящих труб по длине коллектора.

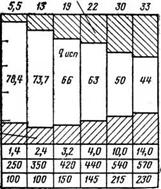

Лишь в котлах малой производительности с небольшим числом змеевиков можно применять торцевой подвод и отвод пара. Иногда змеевики включаются прямо в барабан по его верхней образующей, после всех сепарирующих устройств. Чем выше давление и температура перегрева пара, тем большую долю из общего количества теплоты, воспринимаемой паром, необходимо передать в пароперегревателе (рис. 5-3).

На рисунке ^дер, <7исп и ^Под — количество теплоты, приходящейся на перегрев пара, испарение и подогрев 1 кг воды при различных давлениях. Если потребителю требуется перегретый пар повышенных параметров р=4 МПа (40 кгс/см2), /Пе=450°, то, как это видно из рис. 5-3, поверхности нагрева, подогревающие воду и перегревающие пар, передают 1 кг рабочего тела около 50% общего количества теплоты, сообщаемой в котельном агрегате.

Из рис. 5-3 видно, что с повышением давления доля теплоты, расходуемой на подогрев воды до кипения, заметно возрастает даже при предварительном подогреве воды паром — регенерации.

По положению труб пароперегреватели принято подразделять на вертикальные и горизонтальные. В выпускаемых котлах небольшой производительности низкого и среднего давления пара чаще находят применение пароперегреватели с вертикальным расположением труб (рис. 5-4). Увеличение производительности и давления приводит к горизонтальному расположению труб перегревателя, показанному на рис. 5-5.

При вертикальном расположении труб вся поверхность нагрева пароперегревателя обычно размещается в газоходе, соединяющем топочную камеру с конвективной шахтой; при горизонтальном — ее размещают и в конвективном газоходе.

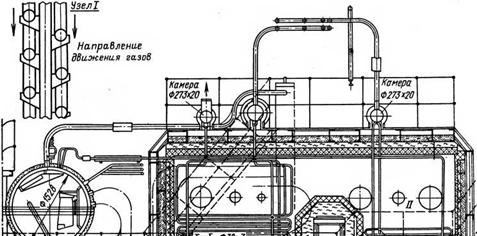

Показанный на рис. 5-5 пароперегреватель котельного агрегата, рассчитанного на давление 4,4 МПа и температуру перегретого пара 440°С, частично расположен в газоходе / над топочной камерой и защищен от излучения четырехрядным фестоном, частично в конвективной шахте — газоходе II.

Пар в первую часть перегревателя, размещенную в газоходе II, поступает по трубам 1 непосредственно из барабана, затем после небольшого перегрева по трубам 3 из камеры 4 пар поступает в пароохладитель поверхностного типа 2, а из него в поверхность, расположенную в газоходе I. Перегретый до номинальной температуры пар поступает в выходной коллектор 5.

При вертикальном и коридорном расположении труб перегревателя трубы самоочищаются, что упрощает их очистку и ремонт.

Для дистанционирования и крепления, кроме подвески на трубах, используются углеродистые, жаростойкие, хромистые, хромоникелевые стали и жароупорный чугун. Подвеска вертикальных змеевиков перегревателя с помощью полос и тяг к каркасу показана на рис. 5-4,6.

Трубы перегревателя, размещенные на потолке газохода, имеют приваренные проушины — планки и с помощью тяг или крюков крепятся к балкам каркаса. При больших размерах поверхностей нагрева перегреватель конструктивно выполняют с выходящими из коллектора в одной плоскости несколькими змеевиками, что позволяет уменьшить общие габариты. Для этого применяют малые радиусы гибов змеевиков

Рис. 5-4. Вертикальное расположение и крепление труб пароперегревателя в газоходах котлоагрегатов малой (а) и средней (б) производительности.

1 — змеевик пароперегревателя; 2 — каркасная балка; 5 —тяга; 4 —полоса; 5 — дистанционная гребенка; 6 — дистанционная планка или угольник; 7 — поверхностный регулятор температуры перегрева пара.

Узел Е

{2,5—3,0с? н). Змеевики изготовляют из труб с наружным диаметром йа=28, 30, 32 и 38 мм и толщиной стенки 5, равной 2,5—3,5 мм. В газоходе змеевики размещают с относительным шагом по ширине оь равным 2,5—3,0.

|

Рис. 5-5. Горизонтальное расположение труб перегревателя в двух газоходах за фестоном (/) и в конвективной шахте (II). |

При установке перегревателя за фестоном из кипятильных труб, при шлакующихся топливах и в области температур, больших, чем 900°С, первые по ходу дымовых газов петли змеевиков (4—8) разрежа - кЗт, увеличивая шаг о. Тепловые перекосы газов и тепловые неравномерности по змеевикам в коллекторах перегревателей ликвидируются перемешиванием потоков пара или переводом его из одной половины агрегата в другую.

При установке перегревателя за фестоном из кипятильных труб, при шлакующихся топливах и в области температур, больших, чем 900°С, первые по ходу дымовых газов петли змеевиков (4—8) разрежа - кЗт, увеличивая шаг о. Тепловые перекосы газов и тепловые неравномерности по змеевикам в коллекторах перегревателей ликвидируются перемешиванием потоков пара или переводом его из одной половины агрегата в другую.

В коллекторе 7 размещены и устройства для регулирования температуры перегрева пара (рис. 5-4). Трубы к коллекторам присоединяются главным образом на сварке через специальные штуцера или непосредственно и на развальцовке; в последнем случае на противоположной образующей выполняется лючковый затвор.

Коллекторы перегревателей изготовляются из цельнотянутых труб, змеевики с коллекторами собирают обычно на заводах-изготовителях в законченные для монтажа блоки.

Для обеспечения надежного охлаждения труб перегревателя и получения в пароперегревателе небольшого падения давления около 10% от давления в 'барабане скорости пара принимаются при низких давлениях пара в пределах от 15 до 40 м/с; при средних— 15—25 м/с и при высоких—12—20 м/с. Температура наружной стенки трубы перегревателя может быть определена по формуле (4-5).

Регулирование температуры перегретого пара осуществляется несколькими способами: с помощью поверхностных охладителей пара, впрыска воды в поток перегретого пара и изменением температуры и расхода дымовых газов.

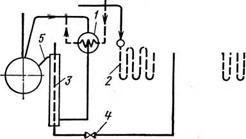

В котлах малой и средней производительности часто применяют поверхностные охладители пара (см. рис. 5-4 и 5-5), размещенные в промежуточном коллекторе, куда поступает пар с небольшим перегревом. Схема включения пароохладителя в перегреватель и питательный тракт котла дана на рис. 5-6. Установка поверхностного пароохладителя на стороне насыщенного пара может и приводит к конденсации части пара,

|

Рис. 5-6. Регулирование температуры перегретого пара поверхностным пароохладителем, включенным в рассечку перегревателя. |

![]() К неравномерному распределению пара по змеевикам и к разным температурам перегретого пара из параллельно включенных труб.

К неравномерному распределению пара по змеевикам и к разным температурам перегретого пара из параллельно включенных труб.

|

Ф |

![]() При установке пароохладителя на стороне перегретого пара защита труб перегревателя от пережога невозможна, а конструкция пароохладителя усложнена из-за резких колебаний температуры металла и менее надежна по сравнению с пароохладителем на стороне насыщенного пара.

При установке пароохладителя на стороне перегретого пара защита труб перегревателя от пережога невозможна, а конструкция пароохладителя усложнена из-за резких колебаний температуры металла и менее надежна по сравнению с пароохладителем на стороне насыщенного пара.

|

А ~ схема пароперегревателя: / — первая часть перегревателя; вторая часть; 3 — пароохладитель; о —схема включения пароохладителя в трубопроводы питательной воды. |

![]()

|

К экономайзеру |

![]()

|

Питательная Вода |

![]()

|

К потребителю 6 7 8 ^ |

![]()

|

<р-Г^ЯЕ^о О |

![]()

|

Рис. 5-7. Схема регулирования температуры перегретого пара впрыском собственного конденсата. |

![]()

Регулирование впрыском воды может быть осуществлено подачей питательной воды в поток перегретого пара или подачей в перегретый пар конденсата, полученного за счет охлаждения насыщенного пара данного котлоагрегата. При впрыске питательной воды ее качество должно быть близким к конденсату во избежание заноса перегревателя и последующего пароводяного тракта солями.

Регулирование впрыском воды может быть осуществлено подачей питательной воды в поток перегретого пара или подачей в перегретый пар конденсата, полученного за счет охлаждения насыщенного пара данного котлоагрегата. При впрыске питательной воды ее качество должно быть близким к конденсату во избежание заноса перегревателя и последующего пароводяного тракта солями.

|

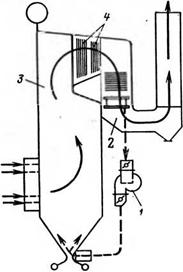

/ — конденсатор; 2 —первая часть пароперегревателя; 3 — бак для конденсата; 4 — регулирующий клапан; 5 — слнв конденсата в барабан; 6 — сопло; 7 — защитный кожух; в— вторая часть пароперегревателя; 5 —труба, отводящая питательную воду к экономайзеру. |

![]() Впрыск собственного конденсата применяется на котло - агрегатах повышенного давления. Конденсат получается за счет пропуска части питательной воды через поверхностный конденсатор /, размещаемый в дополнительном коллекторе и собирается в сосуде 3 (рис. 5-7). Пар из барабана поступает в перегреватель 2 и в конденсатор 1. В конденсаторе пар конденсируется за счет отдачи тепла питательной воде, подаваемой из трубопровода перед водяным экономайзером.

Впрыск собственного конденсата применяется на котло - агрегатах повышенного давления. Конденсат получается за счет пропуска части питательной воды через поверхностный конденсатор /, размещаемый в дополнительном коллекторе и собирается в сосуде 3 (рис. 5-7). Пар из барабана поступает в перегреватель 2 и в конденсатор 1. В конденсаторе пар конденсируется за счет отдачи тепла питательной воде, подаваемой из трубопровода перед водяным экономайзером.

Полученный конденсат впрыскивается в пар, прошедший часть поверхностей нагрева пароперегревателя. Подогретая в конденсаторе вода возвращается в экономайзер..

Повышение температуры питательной воды ухудшает охлаждение дымовых газов, что приводит к снижению экономичности котлоагрегата.

Газовое регулирование можно осуществить, пропуская часть газов помимо перегревателя или применяя, например, схему, изображенную на рис. 5-8,а, которая основана на возврате (рециркуляции) дымососом / части дымовых газов с температурой ~300°С из газохода 2 за водяным экономайзером и на подаче их в топочную камеру 3. При этом количество газовой их температуру в области пароперегревателя 4 мож-

Отношение *пе температур ітп

Отношение *пе температур ітп

|

|

|

■100% |

|

/С рециркуляцией |

|

/1-доля 20 - Рециркули - 15 - Рующих 10 - Газов, % 5 - |

|

ВО 80 °/о Производительность котлоагрегата V |

Рис. 5-8. Схема регулирования температуры перегретого пара рециркуляцией

Дымовых газов.

А — схема отбора дымовых газов: / — дымосос; 2— газоход водяного экономайзера; 3 — топочная камера; 4 — пароперегреватель; б —изменение температуры пара и доли рециркулирующих газов с изменением паропроизводительности котлоагрегата.

Но изменять, т. е. влиять на температуру перегретого пара. Подавая дымовые (рециркулирующие) газы в топочную камеру, можно изменить- температуру газов в конце топки и уменьшить тепловосприятие, хотя при этом и увеличивается количество дымовых газов и несколько возрастает коэффициент теплоотдачи соприкосновением.

Изменение отношений температур не/^пе. ном перегретого пара в зависимости от количества рециркулирующих дымовых газов ц. и от общего их количества при разных нагрузках котлоагрегата показано на графике (рис. 5-8,6).

Для регулирования температуры перегрева в некоторых отечественных и зарубежных конструкциях котлоагрегатов широко используются параллельные газоходы, разделенные плотной перегородкой, в одном из которых расположен перегреватель и в другом — водяной экономайзер. Шиберы для изменения расхода га'зов через каждый из газоходов установлены за поверхностями нагрева в области пониженных температур газов.