ТЕХНОЛОГИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИИ

ФОРМОВАНИЕ НА КОРОТКИХ СТЕНДАХ

В современной заводской практике широкое распространение получили так называемые короткие стенды для изготовления напряженно-армированных конструкций промышленных зданий, главным образом, двускатных балок, а также ферм пролетом до 36 М с напряжением арматуры нижнего прямолинейного пояса. К ним относятся распространенные в строительстве арочные и сегментные фермы, а также фермы трапециевидного очертания и с параллельными поясами.

Короткий стенд представляет собой формовочную площадку, оборудованную распорной балкой с консольными упорами по концам, воспринимающими усилия от напряженной арматуры. Стенд рассчитан на восприятие усилий предварительного натяжения общей величиной до 200 Т от двух ферм при одноярусном формовании и до 600 Т и более — при многоярусном формовании.

Однослойное формование конструкций применяется для ферм и балок с разной шириной поясов, а также при изготовлении небольшого числа изделий. Массовое производство изделий более целесообразно осуществлять пакетным способом (с многоярусным формованием).

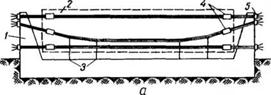

На рис. 109, с показано расположение формуемых изделий; наименьший изгибаемый момент в распорной балке получается при одновременном изготовлении двух деталей, вплотную придвинутых к балке.

В случае, когда распорная балка делается металлической в виде сварной решетчатой конструкции, стенд при необходимости может быть разобран и перевезен в другое место.

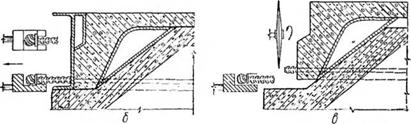

Металлическая опалубка ферм опирается на распорную балку и столбчатые фундаменты по периметру изделия. Поддон формы закрепляют на опорах болтами, внутренние борта формы наглухо прикреплены к поддону. Если изделия в плане прямолинейны, наружные борта формы делают откидными. При изготовлении ферм применяют отодвигающиеся борта, которые могут быть цельными и составными при ломаном в плане изделии (рис. 109, Б).

|

Рис. 109. Схема короткого стенда н устройство формы: |

Для создания бортовой оснастки решетки и внутренней опалубки поясов фермы применяют треугольные цельные вкладыши или состоящие из двух частей, соединенных шарнирами.

Для создания бортовой оснастки решетки и внутренней опалубки поясов фермы применяют треугольные цельные вкладыши или состоящие из двух частей, соединенных шарнирами.

|

А — вид сверху и разрез; б—детали формы; 1 — распорная балка; 2 — напрягаемая арматура; 3 — форма; 4 — стойка; 5 — фундамент: 6 —форма; 7 — шарнирно открывающийся борт; 8 — отодвигаемый борт; 9 — нарезная тяга; 10 — муфта с внутренней нарезкой; 11 — опорная консоль; 12 — шарнир. |

![]() Верхнюю поверхность вкладыша делают с уклоном к его краям, внутри вкладыша устанавливают вибратор, который распределяет бетонную смесь по элементам изделия и уплотняет ее. Для удобства заглаживания бетона края верхней поверхности вкладышей

Верхнюю поверхность вкладыша делают с уклоном к его краям, внутри вкладыша устанавливают вибратор, который распределяет бетонную смесь по элементам изделия и уплотняет ее. Для удобства заглаживания бетона края верхней поверхности вкладышей

Шириной 100 Мм делают горизонтальными.

В изделиях, формуемых на стенде, может быть предусмотрено напряженное армирование стержневой или пучковой арматуры, в соответствии с чем изменяются оборудование и устройства для. натяжения арматуры.

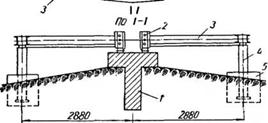

Для натяжения и закрепления арматуры применяют инвентарные тяги с захватами, упорными гайками и распределительными шайбами. Тяги изготовляют из сталей повышенной проч

ности (Ст. 5, инструментальные стали и др.). Длина тяг определяется конструкцией упоров, размерами стенда и габаритами изготовляемых изделий. Конец тяги, присоединяемый к домкрату, снабжается нарезкой; на другом конце укрепляют захватное приспособление, соединяемое с напрягаемой арматурой изделия (рис. 110).

![]()

|

З |

![]()

|

У//////У7777///ш22ЛЛ |

![]()

|

Рис. 110. Приспособления для натяжения арматуры: С —натяжение арматуры; Б — бетонирование и тепловая обработка; В — передача натяжения иа бетон; 1 — гидродомкрат; 2 — опорная плита; 3 Упор стенда; 4 — инвентарная тяга; 5 — соединительная муфта; 5 • - нарезной хвостовик; 7 —форма; 8 ~ напрягаемый стержень; 9 — брезентовое укрытие; 10— анкерная гайка. |

Пакетный короткий стенд имеет высоту соответственно числу ярусов формования (до 10 рядов). На торцах стенда укрепляются упоры из двутавров, служащих для закрепления арматуры каждого ряда. Фермы бетонируются пакетами по обе стороны распорной балки в инвентарной переставной металлической или деревянной опалубке.

Пакетный короткий стенд имеет высоту соответственно числу ярусов формования (до 10 рядов). На торцах стенда укрепляются упоры из двутавров, служащих для закрепления арматуры каждого ряда. Фермы бетонируются пакетами по обе стороны распорной балки в инвентарной переставной металлической или деревянной опалубке.

При пакетном изготовлении ферм значительно лучше используются производственные площади.

Технология изготовления ферм одинакова при работе на различных стендах;

Установка опалубки, ненапрягаемой арматуры и закладных деталей;

Натяжение арматуры нижнего пояса механическим или электротермическим способом;

Формование и тепловая обработка изделия.; передача усилий предварительного напряжения с упоров стенда на отвердевший бетон изделия; распалубка и съем изделия со стенда.

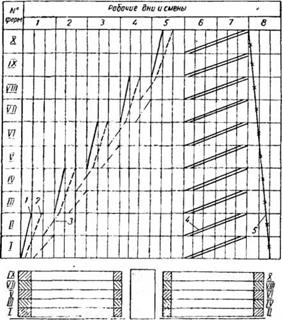

При правильной организации работы продолжительность одного цикла по изготовлению двух ферм или балок равна 1 суткам, в зимнее время—172—2 суткам. Производство работ пакетным способом характеризуется примерной циклограммой, показанной на рис. 111.

Поярусное бетонирование осуществляется только после того, как бетон нижележащей фермы достигнет необходимой проч

ности (не ниже 75 Кг/см2)-, при формовании укладывают разделительный слой из рулонных материалов (пергамин, толь и др.).

Малоподвижную бетонную смесь с осадкой конуса 2—3 См Уплотняют переносными вибраторами или виброрейкой. Забетонированные фермы закрывают брезентовыми утепленными

|

Рис. 111. Циклограмма формования ферм пакетным способом: 1 — подготовка фермы и натяжение арматуры; 2 — бетонирование; 3 — электронагрев бетона; 4— паропрогрев пакетов; 5 — передача натяжения арматуры иа бетон и съем изделий. |

Колпаками и пропаривают до получения, бетоном прочности 300 Кг/см2 (30 Мн/м2), достаточной для передачи усилия предварительного натяжения на конструкцию и распалубку фермы.

Усилия предварительного напряжения с упоров стенда передаются на ферму путем последовательного разрезания автогеном хвостовиков анкеров между торцом фермы и соединительной муфтой.

Как показывает опыт, такой прием не приводит к нарушению сцепления арматуры с бетоном, так как внезапность разрыва стержня смягчается, температурными и пластическими деформациями стали перед ее разрывом. Хвостовики обрезают с обоих концов стенда, после чего из муфт вывинчивают перерезанные коротыши и освобождают инвентарные тяги.

Арматурные стержни при электротермическом натяжении нагревают непосредственно на распорной балке стенда между двумя фермами. Установка для нагрева состоит из неподвижного контакта, поддерживающих промежуточных роликов и под-

|

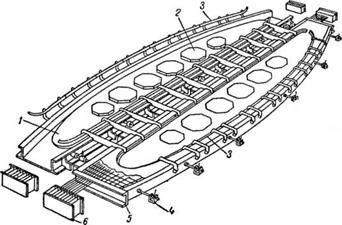

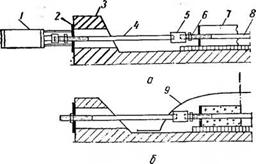

Рис. 112. Стенд для формования балок: 1 — короб поддона; 2 — вкладыш для образования отверстия; В — шарнирно откидывающийся вкладыш; 4 — устройство для отодвигания продольного борта; 5 —торцовый борт; б—упор для натяжения арматуры. |

Вижного контакта с конечным выключателем тока. Одновременно нагреваются два-три стержня.

Тепловая обработка изделий осуществляется паром, который впускают во внутренние полости форм; при этом изделия укрывают утепленными брезентовыми колпаками. В отдельных случаях применяют электропрогрев изделий посредством полосовых или стержневых электродов, прикрепленных к деревянной бортовой оснастке.

Стенды с одноярусным формованием изделий для тепловой обработки могут быть расположены в напольных камерах, что обеспечит быстрое твердение изделий и увеличит оборачиваемость стенда.

Широкое распространение получило одноярусное формование на коротком стенде балок с криволинейным верхним поясом, армированных стержневой арматурой (рис. 112). Балки изготовляются на металлическом поддоне, к которому приварены короба для образования нижней поверхности стенок двутавровых балок.

Бортоснастка состоит из разделительного съемного вкладыша, продольных передвижных бортов, торцовых съемных бортов и вкладышей для образования отверстий в стенках балок. Отодвигание продольных бортов, выполненных из швеллера № 22, осуществляется винтовыми тягами.

Короткие стенды применяются для формования крупноразмерных плит покрытий промышленных зданий. Примером мо-

|

|

|

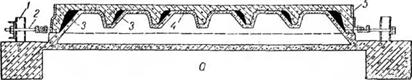

Рис. 113. Стенд-матрица для ребристых панелей: А — продольный разрез матрицы; Б — закрепление арматуры на упоры; В—передача напряжений на бетон; 1 — упор стенда; 2 — инвентарная тяга; 3 — скользящий клин; 4— железобетонная матрица; 5 — металлический борт. |

Жет служить стенд-матрица, применяющийся для изготовления ребристых напряженно-армированных плит размером 3X12 М (рис. 113). Матрица представляет собой железобетонный короб с внутренней полостью для пара и сварными откидными бортами. На поверхности матрицы расположены углубления для ребер, в которых устроены гнезда для съемных клиньев, обеспечивающих беспрепятственное отделение плиты от матрицы после передачи натяжения арматуры на бетон. Скользящие клинья - вкладыши — сварные, выполненные из листовой стали толщиной 4 Мм.

Для закрепления напрягаемой арматуры у торцов матрицы установлены консольные упоры, оснащенные инвентарными тягами для. натяжения стержневой арматуры.

Тепловая обработка изделия производится подачей пара в полость матрицы, а также в камеру для наружного обогрева панели. По достижении бетоном необходимой прочности плиту освобождают от бортовой оснастки и производят отпуск арматуры. Учитывая тонкостенность изделия, необходимо передачу усилий с упоров на бетон осуществлять плавно. Для этого

Стержни предварительно разогревают до образования в металле шейки текучести, а затем перерезают автогеном их выступающие концы на расстоянии 10—15 Мм от торцов панели. Благодаря сдвигу клиньев готовая, плита легко отделяется от рабочей поверхности матрицы.

На коротких стендах изготовляют балки пролетного строения мостов по технологии Мостостроя-1 с применением криволинейных пучков, чем достигается экономия арматуры, особенно при изготовлении балок длиной более 23 М (рис.

На коротких стендах изготовляют балки пролетного строения мостов по технологии Мостостроя-1 с применением криволинейных пучков, чем достигается экономия арматуры, особенно при изготовлении балок длиной более 23 М (рис.

114, А).

Стенд представляет собой мощную железобетонную балку с консольными упорами по концам, которые воспринимают усилия от п редва рительного напряжения арматурных пучков, оснащенных анкерными колодками типа МИИТ. Пучки закрепляются в торцовых упорах стенда посредством заклинивающих устройств — анкерной шайбы и конусной пробки. Криволинейность пучков достигается установкой оттяжек, закрепленных на упормой балке. Натяжение пучков осуществляется домкратами двойного действия.

Более перспективным является изготовление балок по рассматриваемой технологии на металлических передвижных стендах, перемещаемых по рельсовому пути (рис. 114,6).

Передвижной стенд представляет собой металлическую рамную конструкцию, установленную на тележки и оборудованную шарнирными упорами с затяжками. Производство балок осуществляется по принципу конвейерной линии, состоящей из пяти постов.

На первом посту производятся установка, натяжение пучков из высокопрочной проволоки и сборка арматурного каркаса балки; на втором — установка металлической инвентарной бортовой оснастки с гидравлическим приводом, здесь же производится бетонирование балки и предварительный прогрев ее пуском пара в полости формы (в течение 5—6 Ч).

После съема бортовой оснастки балка на третьем и четвертом постах, которые являются секциями камеры тепловой обработки, последовательно прогревается в течение 12 Ч на каждом посту при температуре 80° С.

На пя. том посту производится передача напряжения арматуры на бетон постепенной обрезкой пучков. Цикл изготовления одной балки, включая тепловую обработку, составляет 2 суток; на технологической линии, оборудованной четырьмя стендами,, в сутки изготовляются две балки.