ТЕХНОЛОГИЯ ПИРОГЕНЕТИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ

КАРБЮРИЗАТОР

Карбюризатором называется углеродсодержащая смесь, применяемая для цементации стальных деталей; она состоит в основном из угля с добавками карбонатов пли цианосодержаши'х соединений.

Карбюризаторы могут быть: жидкие, твердые п газообразные. Наибольшее применение в практике получили следующие твердые карбюризаторы: животный уголь, получаемый в результате об г - дивапнл бе; доступа воздуха кожи, рогов, копыт, костей; тащенный Yi оль и кскс; древесный уголь березовый или дубовый: смоляной кокс.

Вследствие минимального содержания вредных примесей, древесный уголь и смоляной кокс предпочитаются углям другого Происхождения.

Цементация, т. е. насыщение поверхностного слоя стали углеродом, в среде древесного угля присходит медленно; при температуре ниже 850° цементация практически не происходит и науглероживание с поверхности получается слабое.

Для ускорения процесса науглероживания в древесный карбюризатор добавляют ускорители1, главным образом карбонаты ВаС03, к2со3 и Na2C03.

Карбюризатор с карбонатом ВаС03 представляет собой зерна светлосерого цвета, состоящие из древесного угля с нанесенной на их поверхность смеси углекислого бария с крахмалом или патокой.

Состав карбюризатора нз древесного угля с ВаСОз в % по

Весу:

TOC o "1-3" h z древесный уголь , ... . . 60—75

ВаС03 ■ . ........................................................ 20-25

Влага. .................................................... 5

Серч и другие вещества................................ 5

Цементации подвергают те изделия из стали, от которых требуется высокая поверхностная твердость при сохранении вязкости в сердцевине. Изделие в целом должно быть прочным при динамических нагрузках.

При цементации в карбюризаторе, состоящем из смеси древесного угля с ВаСОз, имеют место следующие реакции (упрощенно) :

ВпС03+С^Ва0-г2С0. (208)

В присутствии железа СО разлагается по уравнению:

2C0^C-rC02. (209i

Получающийся в результате этой реакции атомарный углерод момент его образования либо реагирует с железом с образованием карбида железа, либо растворяется в железе, образуя твердый раствор:

C+3Fe^Fe3C (210.

СОо-Сугля^2СО (211)

COo-fBaO-^BaCO,. f212i

При высокой температуре происходит разложение ВаС03:

ВаС03->Ва0-^С0,„ (213)

Влияние углекислых солей обусловлено каталитическим действием металлов, входящих в их состав, при котором

BaO + C-fBa+CO. (214)

При хранении использованного карбюризатора, ВаО за счет С02 воздуха легко регенерируется в ВАС03, т. е. ВаО + С02 = = ВаС03; следовательно, карбюризатор может быть использован значительное число раз.

Технологический процесс производства карбюризатора состоит из следующих стадий: транспортировки угля-сырца, дробления его, обмазки угля пастой с углекислым барием, сушки сырого карбюризатора и укупорки в тару.

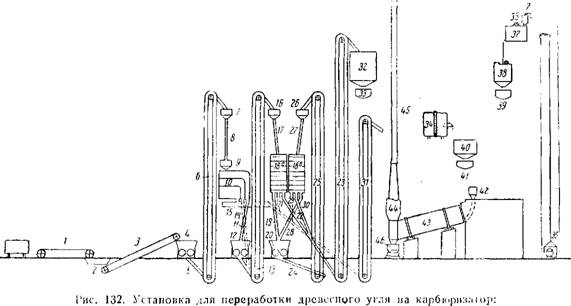

Древесный уголь на вагонетках по железной дороге подвозят от ретортного цеха к зданию карбюризаторного цеха (рис. 132) и выгружают вручную на горизонтальный транспортер 1, который подает уголь на колосниковую решетку бункера 2 наклонного ленточного транспортера 3. Барабан горизонтального транспортера, расположенный над колосниковой решеткой, снабжен магнитным сепаратором для улавливания металлических предметов, попавших в уголь. Головни отбирают при загрузке угля на горизонтальный транспортер и с колосников решетки бункера.

Из бункера уголь поступает на наклонный ленточный транспортер 3, подающий уголь в загрузочную воронку дробилки 4 Первой ступени дробления. Дробилка состоит из чугунного корпуса и двух валков с насаженными на них зубчатыми дисками. Расстояние между валками регулируется вручную натяжными болтами.

Уголь, измельченный до размера кусков 35—50 мм по трубе 5 Поступает в ковшевый элеватор 6, который подает его в воронку 7; сюда он по трубе 8 падает в загрузочный бункер 9 грохота Армса 10.

Грохот Армса имеет железный корпус, в котором установлены два сита: первое — с диаметром отверстий в 10 мм, а второе — с диаметром отверстий в 2,7 мм.

Крупные куски с диаметром больше 10 мм с грохота по трубе 11 поступают в дробилку 12 второй ступени дробления, пройдя которую, поступают в ковшевый элеватор 13. Полезная фракция, с размерами кусков от 2,7 до 10 мм, по трубе 14 поступает в ковшевой элеватор 13, а мелкая фракция — в шнек 15, который подает ее на ковшевый элеватор 31 для мелкой фракции и затем — на выброс. Ковшевый элеватор 13 подает уголь через воронку 16 и трубу 17 в первую полозину россива Амме.

Рос. с и в Амме состоит из двух прямоугольных железных корпусов 18а и 186, подвешенных к перекрытию здания. При помощи двигателя через трансмиссию он приводится в колебательное движение. В каждом корпусе установлено по 8 горизонтально расположенных сит. Номера сит, т. е. размер ячеек, подобраны в соответствии с требуемым размером зерен угля.

Крупный уголь из россива 18а по трубе 19 падает в дробилку 20 третьей ступени дробления, а мелкая фракция по трубе 21 —

|

|

/_ I оризонтальный транспортер; .2—бункер; Л—наклонный ленточный транспорте]); -/—дробилка первой Riупеки дроблении;

5—спускная труба; б—ковшсвый элеватор; 7— воронка; 8—спускная труба; У—за! рузочный бункер, 10 грохот Армса; //— спускная труба; 12— дробилка второй ступени дробления; 13— кошмовый элеватор; 14— спускная труба; 15- шнек; Lb- норочка; /7—спускная труба; 18л — первая половина россива Аммс; 786—вторая половина росеива Амме; W-епускпая труба; 20 - дробилка "третьей ступени дробления; 2/и 22—спускные трубы; 23-Ковшовый элеватор; спускная труба; 25—Ковшовый элева - тор; 26— воронка; 27, 28, 29 и 30—Спускные трубы; 31— ковшсвый элеватор; 32—Питательный бункер; 33—Дозировочное устройство; 34— бетономешалка; 35— стационарный шахтный подъемник для углекислого бария; 36 — дозатор; 37— бак для приготовления крахмального клейстера; 38— смесите ль; 39—Дозировочное устройство; 40—Промежуточный бункер; 41—Дозировочное устройство; 42— загрузочная воронка; ирокалочная печь; 44—циклон; 45—дымовая труба; 46—Разгрузочный бункер д.)Я

Сухого карбюризатора

В ковшевый элеватор 31, на выброс. Полезная фракция по трубе 22 Поступает в ковшевый элеватор 23.

Из дробилки 20 дробленый уголь по трубе 24 падает в ковшевой элеватор 25, который подает его через воронку 26 и трубу 27 Во вторую половину 186 россива. Отсюда крупный уголь по трубе 28 поступает в ту же дробилку 20 и далее идет обычным путем. Мелкая фракция по трубе 29 попадает в ковшевый элеватор 31 На выброс, а полезная фракция, по трубе 30, поступает в ковшевый элеватор 23, который подает ее в питательный бункер 32. Отсюда она поступает в дозировочное устройство 33, а ив него по монорельсу — к бетономешалке 34.

В бетономешалке происходит обмазка угля пастой, которая представляет собой суспензию углекислого бария.

Для приготовления суспензии крахмал и углекислый барий стационарным шахтным подъемником 35 доставляют в растворное отделение (в верхнем этаже). В дозатор 36 с ручной мешалкой заливают 15 л холодной воды и при перемешивании добавляют 9 кг крахмала. «В бак 37 заливают 600 л холодной воды, дают острый пар для подогрева воды до кипения и затем из дозатора 36 Добавляют крахмал. Приготовленный раствор крахмального клейстера по сливной трубке спускается самотеком в смеситель 38, Снабженный пропеллерной мешалкой; сюда на 200 л крахмального клейстера дается 97,9 кг углекислого бария (в переводе на 100%-ный).

В бетономешалку через дозировочное устройство 33 подают 72 кг полезной фракции древесного угля и сюда же при помощи дозировочного устройства 39 по монорельсу подают суспензию углекислого бария и в количестве 31,5 кг заливают в бетономешалку.

После обмазки сырой карбюризатор при помощи лотка через люк смесительного барабана бетономешалки переводят в промежуточный бункер 40, откуда спускают в дозировочное устройство 41, передвигающееся по монорельсу. Это устройство доставляет сырой карбюризатор в загрузочную воронку 42 прока - лочной печи 43, используемой в данном случае как сушильная камера.

Прокалочная печь представляет собой вращающийся барабан длиной 14 м, цилиндрической формы, с наклоном в 3° в сторону выгрузки. Внутри барабана имеются лопасти, которыми перемешивается сырой карбюризатор.

Барабан Еращается со скоростью 5 об/мин. Производительность барабана при сушке 7—8 т/час. Сушка производится топочными газами при температуре 350—400°, получаемыми в шахтной топке, топливом для которой служат дрова. Топочные газы под действием всасываюшего вентилятора двигаются параллельно потоку карбюризатора. При выходе из барабана топочные газы поступают в циклон 44, который служит для задержания мелких кусочков угля и углекислого бария. Периодически их из циклона удаляют в отброс. Газы уходят в дымовую трубу 45.

Высушенный карбюризатор непрерывно поступает в разгрузочный бункер 46, из которого его периодически спускают на носилки и относят в отделение охлаждения, где рассыпают тонким слоем. На охлаждение требуется 10—15 мин.

Охлажденный карбюризатор загружают в мешки из крафт - бумаги по 25—30 кг.