ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

Регенерация отработанных минеральных Масел

Основную часть нефтеотходов, образующихся на промышленных и транспортных предприятиях, составляют минеральные масла. На рис. 15.3 приведены источники образования и направления утилизации отработанных масел. Масла применяются в узлах трения различных машин и механизмов для снижения коэффициента трения и износа поверхностей трущихся деталей. Смазочные масла образуют на их поверхности микропленку толщиной в десятые доли микрона, которая позволяет уменьшить износ деталей в сотни раз. Общая масса минеральных масел, поступающих в отходы в течение года во всем мире, оценивается в 40 млн. т. Из них только 20 млн. т собирается, а подвергается переработке не более 2 млн. т, что составляет не более 5% от количества образующихся отходов (табл. 15.3).

|

Таблица 15.3 Образование и потребление отработанных масел в некоторых странах, тыс. т/год

|

Как видно из данных табл. 15.3, отношение к отработанным маслам разное. Наиболее прогрессивные страны подвергают переработке до 30 - 38% отработанных масел, обеспечивая при этом высокую полноту их сбора, а также качество товарной продукции. Как правило, это страны, не имеющие своих источников нефтепродуктов и закупающие их за рубежом.

Образование отходов минеральных масел связано с тем, что в процессе работы машин и механизмов масло окисляется, загрязняется продуктами износа деталей, металлической стружкой и пылью. При этом происходит изменение физико-химических свойств масел ниже допустимых пределов. Наиболее загрязненными оказываются масла, слитые из картеров двигателей внутреннего сгорания.

|

Рис. 1S.3. Источники образования и направления утилизации отработанных масел |

Неутилизированные отработанные масла наносят непоправимый ущерб окружающей среде, отравляя воду, воздух и почву. Некоторые из них обладают канцерогенными свойствами и длительно не распадаются в естественных условиях.

В то же время отработанные масла являются сырьем для производства вторичных материалов и должны собираться с целью регенерации. По данным специалистов, выход качественных вторичных масел из отработанных составляет 60-80%, в то время как при переработке сырой нефти выход товарных масел не превышает 10%. Так, в Канаде нефтеперерабатывающая фирма "Эссо" поставляет на рынок масла, содержащие 50% регенерированных продуктов. Во Франции собирается для рекуперации ежегодно до 200 тыс. т отработанных масел. Однако в связи с тем, что затраты на регенерацию превышают стоимость свежеприготовленных масел, регенерированный продукт становится неконкурентоспособным. Выход из создавшегося положения состоит в том, что государство законодательно обязывает поставщиков смазочных масел использовать в их составе до 15% регенерированных продуктов.

В странах ЕС установлены жесткие нормы контроля за образованием и использованием отработанных масел. Любая деятельность, связанная с накоплением, транспортировкой и утилизацией отработанных масел в этих странах лицензируется. В нашей стране работы по сбору и утилизации отработанных масел ведутся с 1930 г., когда их порядок был определен приказом ВСНХ. В более поздние годы сбор и использование отработанных нефтепродуктов организовывались ВО "Вторнефтепродукт" при Госснабе СССР. В 80-х годах в стране был достигнут высокий уровень сбора и утилизации отработанных масел, который к началу 90-х годов достиг 1700 тыс. т/год. Однако в последние годы сбор и утилизация отработанных масел неуклонно снижаются (в 1994 г. сбор составил 470 тыс. т). Это приводит к все более негативному влиянию на окружающую среду.

Согласно ГОСТ 21046-86 "Нефтепродукты отработанные. Общие технические условия" отработанные нефтепродукты подразделяются на масла моторные отработанные (ММО) (в том числе трансмиссионные), масла индустриальные отработанные (МИО) и смеси нефтепродуктов отработанных (СНО).

По свойствам отработанные нефтепродукты должны соответствовать требованиям, приведенным в табл. 15.4.

|

Таблица 15.4 Требования к отработанным нефтепродуктам, поступающим на регенерацию

|

Временным положением о системе обращения с нефтеотходами, введенным постановлением Правительства г. Москвы с 01.01.98, Установлены шесть категорий нефтеотходов.

К 1-, 2- и 3-й категориям относятся различные масла и их смеси, пригодные для переработки или использования. К 4-й категории отнесена смесь нефтеотходов, также пригодная для переработки или использования. 5-я категория объединяет нефтеотходы, непригодные для переработки с целью дальнейшего использования и подлежащие экологически обоснованному уничтожению. К 6-й категории отнесены опасные нефтеотходы, содержащие особо токсичные компоненты (полихлорированные бифенилы, терфенилы и др.). Эти отходы должны уничтожаться на специальных установках. Согласно постановлению от 18.10.97 № 807 предприятия, осуществляющие прием, переработку и уничтожение отработанных нефтепродуктов, обязаны иметь лицензию на право проведения этих работ, а сами работы выполнять по экологически обоснованным технологиям при максимальном вовлечении нефтеотходов в хозяйственный оборот в качестве вторичных материальных ресурсов.

Методы регенерации отработанных масел подразделяются на физические, физико-химические, химические и комбинированные.

К физическим методам относятся отстаивание, центрифугирование, фильтрация, перегонка.

Отстаивание - наиболее простой и дешевый способ отделения от отработанных масел большей части воды и примесей крупных твердых частиц, осуществляется в отстойниках различной геометрии. Центрифугирование также позволяет отделить воду и твердые частицы от масла; процесс выполняется с помощью центрифуг периодического или непрерывного действия, не требует больших затрат времени и энергии. Фильтрация позволяет отделить от масла дисперсные частицы практически любых размеров, а также воду; выполняется на различных фильтрах, например фильтр-прессах.

Более прогрессивны ленточные, барабанные и дисковые вакуум - фильтры, работающие в непрерывном режиме. Фильтрующими элементами являются пористые материалы: текстиль, бумага, картон и др. Для отделения воды от масла иногда применяют сепарирующие центрифуги.

Перегонка позволяет отделить от масла легколетучие фракции, в частности бензин, попадающий в масло при неисправном двигателе. Еще более эффективна вакуумная перегонка, при которой получают в качестве дистиллята высококачественные базовые масла. Перегонка может осуществляться в несколько стадий с использованием тонкопленочного испарителя. Остаточное давление в системе составляет 8-12 кПа, температура на первой стадии составляет 218 - 260 °С, на заключительной 325 - 345 °С. Реализация метода требует специального оборудования, значительных капитальных и текущих затрат и может быть осуществлена на специализированных предприятиях.

Очень часто в регенерационной установке сочетаются несколько физических методов, например магнитная сепарация металлических частиц и фильтрация с помощью центрифуги.

Интересный опыт регенерации отработанных масел физическими методами накоплен финской фирмой "Экокем". Отработанные масла собираются с промышленных предприятий, станций технического обслуживания автомобилей, автозаправочных станций и т. п. При переработке сначала методом центрифугирования из масла выделяют металлы и другие взвешенные частицы, затем масло фильтруют и обезвоживают. Для изготовления из образовавшегося "сырого" масла продукта, пригодного для использования в качестве смазочного материала, в него добавляют соответствующие присадки. Фирма "Экокем" на неспециализированном предприятии регенерирует в год 50 тыс. т отработанных масел.

К физико-химическим методам относятся коагуляция, адсорбция и экстракция, т. е. методы, основанные на использовании поверхностно-активных веществ, адсорбентов, экстрагентов и т. п.

Коагуляция позволяет очистить отработанное масло от загрязнений путем коагулирования (укрупнения) частиц. Для этих целей применяют электролиты, поверхностно-активные вещества, некоторые высокомолекулярные соединения с гидрофильными свойствами и др.

Наиболее эффективным коагулянтом является метасиликат натрия. В промышленности при очистке масел применяют 30%-ные (масс.) водные растворы этого соединения. Расход его составляет 5% (масс.) от отработанного дизельного масла и 3 % от отработанного индустриального масла. На процесс влияют интенсивность и продолжительность перемешивания, температура масла и другие факторы. Адсорбция используется для окончательной очистки и проводится с помощью отбеливающей глины, силикагеля, алюмосиликатов и других веществ. Для осуществления процесса необходимо специальное оборудование: периодические или непрерывные адсорберы. Экстракция применяется для разделения на фракции отработанных масел с помощью селективных растворителей, т. е. таких веществ, которые способны избирательно растворять те или иные компоненты смеси. В частности, экстракционная очистка отработанных масел проводится с помощью пропана, который растворяет собственно масло и не растворяет асфальто-смолистые вещества, образовавшиеся при его эксплуатации и старении.

К химическим методам регенерации масел относятся очистка отработанных масел с помощью кислоты или щелочи, а также осушка и гидрогенизация.

Осушка производится с помощью негашеной извести и других водопоглощающих веществ, а гидрогенизация - путем обработки масла водородом на поверхности катализатора. В результате гидрогенизации непредельные углеводороды превращаются в предельные, что приводит к очистке масла от примесей и повышению его стабильности при эксплуатации. Эта технология требует значительных капитальных и текущих затрат.

Комбинированные методы регенерации заключаются в сочетании нескольких названных выше приемов очистки.

Технология, разработанная специалистами Белградского нефтеперерабатывающего завода и основанная на комбинации различных методов, включает следующие стадии переработки отработанных минеральных масел: термическую обработку, экстракцию растворителем, каталитическую гидрообработку и вакуумную перегонку. При термической обработке из отработанного масла удаляются вода и легкие фракции и агломерируются продукты деструкции масла. При экстракции растворителем из масла удаляются отработавшие ресурс добавки и продукты распада масел, образовавшиеся при их эксплуатации.

Во время каталитической гидрообработки масло стабилизируется перед последующей перегонкой на вакуумной установке. Тяжелые фракции, оставшиеся после дистилляции, а также легкий дистиллят используются как добавка к битумам или в качестве топлива. Полученные в результате дистилляции масла не уступают по качеству первичному базовому продукту и после добавления необходимых присадок, загустителей и других компонентов являются ценной товарной продукцией.

В ряде случаев для регенерации отработанные масла смешиваются с сырой нефтью и полученную смесь перерабатывают по полной технологической схеме. Метод прост, но высокая зольность и содержащиеся в масле присадки отрицательно влияют на работу технологического оборудования. Поэтому его применение допустимо только в очень ограниченных количествах (не более 1% отработанных масел от сырой нефти).

При массовой регенерации масел, когда смешиваются масла различных марок, необходимо полное удаление всех видов присадок, даже тех, которые не полностью исчерпали свой ресурс.

Отечественной промышленностью выпускается ряд комплектных установок для регенерации различных масел. Среди них есть промышленные стационарные установки с большой производительностью и небольшие установки, предназначенные для очистки масел на транспортных и промышленных предприятиях.

В связи с сокращением объемов сдачи отработанных масел предприятиям ГАО "Вторнефтепродукт", особую актуальность приобрела очистка и регенерация масел на местах их образования. Поэтому особый интерес представляют регенерационные установки небольшой мощности, работающие в периодическом режиме. В табл. 15.5 приведены характеристики некоторых регенерационных установок для очистки различных масел.

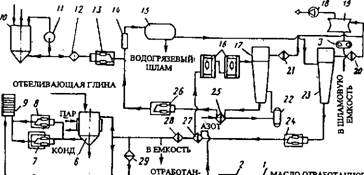

Работа установки УПТМ-8К основана на использовании физических и физико-химических методов регенерации: фильтрации, коагуляции, отстаивания, выпаривания (рис. 15.4). В процессе работы установки отработанное масло насосом 2 через фильтр грубой очистки 1 и теплообменник 27 подается в электропечь 16, в которой нагревается до 200 °С, и далее поступает в испаритель 17, где из масла удаляются вода и легколетучие фракции. Затем масло с помощью насоса 26 поступает в смеситель 14, куда из емкости 10 Насосом 13 подается 20%-ный раствор коагулянта в количестве 2 - 3% от массы поступающего на переработку масла. Перемешанное с коагулянтом масло поступает в автоклав-отстойник 15, где происходит отстаивание продукта и удаление коагулированных частиц. Затем из автоклава-отстойника масло поступает во второй испаритель 23 для удаления следов воды. С нижней его части масло насосом 24 через теплообменник 27 и холодильник 28 перекачивается в контактную мешалку 6, а затем - в фильтр-пресс 9 для проведения контактной доочистки отбеливающей глиной и удаления механических примесей с размером частиц более 1-2 мкм. Очищенное масло паступает в двухсекционную емкость 5, откуда насосом 4 перекачивается в емкости регенерированного масла либо возвращается на повторную очистку. Для получения технологических масел предусмотрен фильтр тонкой очистки 29. В этом случае масло после испарителя 23, минуя контактную мешалку 6 и фильтр-пресс 9, подается на фильтр тонкой очистки 29, затем - в двухсекционную емкость 5, откуда перекачивается в резервуары регенерированного масла.

|

Таблица 15.5

|

|

Технические характеристики установок для регенерации отработанных масел |

|

|

|

ВОДА |

|

МЕТАСИЛИКАТ НАТРИЯ |

|

МАСЛО РЕГЕНЕРИРОВАННОЕ |

|

Рис. 15.4. Функциональная схема установки УПТМ-8К: |

1- фильтр грубой очистки; 2, 8, 13, 24, 26 - насос-дозатор НД; 3 - агрегат электронасосный; 4 - узел выдачи готовой продукции; 5 - емкость двухсекционная; 6 - Мешалка контактная; 7 - насос плунжерный; 9 - фильтр-пресс; 10 - емкость приготовления коагулянта; 11 - насос ХМ; 12 - фильтр грубой очистки; 14 - смеситель; 15 - автоклав-отстойник; 16 - электропечь; 17 - испаритель; 18 - насос вакуумный BBHl-1,5; 19 - сборник отгона; 20, 21 - холодильник-конденсатор; 22 - Адсорбер; 23 - испаритель; 25 - холодильник; 27 - теплообменник; 28 — холодильник;

29 - фильтр тонкой очистки

Установка УРММ-50, предназначенная для регенерации моторных масел, позволяет также перерабатывать в полноценные продукты индустриальные и турбинные отработанные масла. Работа установки основана на последовательном сочетании методов коагуляции, отстаивания, фильтрации и адсорбции. В ее состав входит следующее оборудование: емкость для приготовления коагулянта, мешалка-отстойник, фильтр-водоотделитель, фильтры грубой и тонкой очистки масла, насосы, расходные и накопительные емкости.

Установка УРМ-100М предназначена для регенерации любых масел, за исключением масел для компрессоров холодильных машин. Технология регенерации масел на этой установке включает коагуляцию, отстаивание, выпаривание, фильтрацию. В отличие от других установка УРМ-100М имеет узел подготовки и дозирования в регегерированное масло необходимых присадок. В состав установки входят мешалка-отстойник, электропечь, испаритель, холодильник, вакуум-насос, фильтр-пресс, накопительные и расходные емкости (в том числе емкость-мешалка для присадок и насос - дозатор), а также ряд насосов.

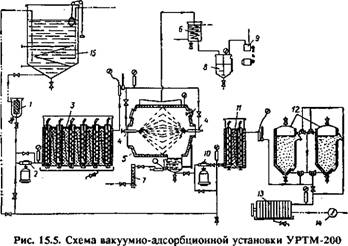

Вакуумно-адсорбционная установка УРТМ-200 (рис. 15.5) предназначена для регенерации отработанных трансформаторных

|

|

Процесс включает очистку отработанного масла от крупных частиц на фильтрах грубой очистки, нагревание, распыление с вакуумной осушкой и фильтрацию регенерированного масла. Помимо этих процессов масло подвергается очистке с помощью адсорбентов в адсорберах. Установка может включать специальную емкость-мешалку для стабилизации регенерированного масла антиокислительной присадкой. Комплект оборудования установки УРТМ-200 включает фильтр грубой очистки 1, шестеренные насосы 2 и 10, электропечи 3 и 11, отгонный куб 5 с форсунками 4, Холодильник 6, воздушный фильтр 7 (для осушки воздуха), сборник воды 8, вакуумный насос 9, два адсорбера 12, фильтр-пресс 13, маслосчетчик 14 и приемную емкость отработанного масла 15.

Установка УРИМ-0,8 предназначена для очистки собираемых раздельно по маркам отработанных индустриальных масел, не содержащих присадок, а также для очистки промывочных жидкостей. Установка состоит из двух блоков: контактирования и фильтрации. Процесс очистки включает фильтрацию отработанного масла с целью очистки от крупных частиц механических примесей, нагревание, промывку водой, отстаивание, коагуляцию, очистку с помощью отбеливающей глины и фильтрацию очищенного масла на фильтр-прессе.

|

Масел адсорбционным методом, а также для их вакуумной сушки в зависимости от степени загрязненности масел. |

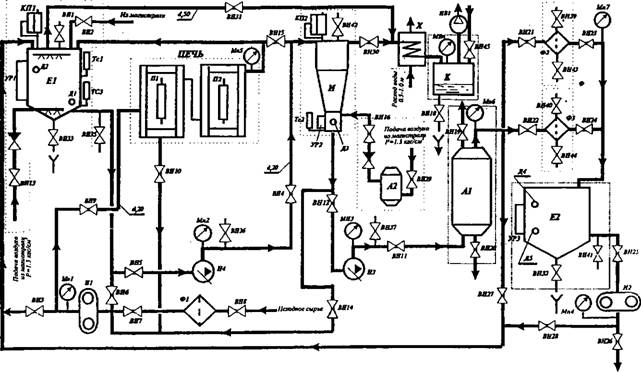

Установка УРМХМ-1,6 (рис. 15.6), разработанная ГАО "Втор - нефтепродукт", предназначена для регенерации масел для компрессоров аммиачных холодильных машин.

|

|

|

Рис. 15.6. Функциональная схема установки УРМХМ-1,6 |

|

В емкость хранения |

Процесс очистки масла на установке УРМХМ-1,6 включает фильтрацию отработанного масла от крупных частиц, нагревание, двукратное промывание водой с целью удаления аммиака, отстаивание, повторное нагревание, испарение воды под вакуумом, адсорбцию и фильтрацию с помощью фильтров тонкой очистки. Установка состоит из мешалки Е1, двух секций электропечи П1 и П2, испарителя И, двух адсорберов А1 и А2, холодильника X (для конденсации паров воды), сборника конденсата К, сборника чистого масла Е2, фильтров грубой и тонкой очистки Ф1, Ф2 и ФЗ, вакуумного насоса НВ1, двух шестеренных насосов HI и Н2, двух плунжерных насосов НЗ и Н4, контрольно-измерительных приборов (термометров Tel, Тс2 и ТсЗ; датчиков-реле уровня жидкости Д1 - Д5; указателей уровня жидкости УР1, УР2 и УРЗ; манометров Мн 1-7; мановакуумметра М^Н), вентилей ВН1 — ВН45, а также шкафа управления (на схеме не показан).

Установка позволяет получать регенерированные масла марок ХА-23р и ХА-30р, ни в чем не уступающие исходным маслам ХА-23 и ХА-30, а по некоторым показателям й превосходящие их.

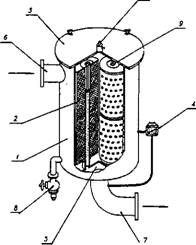

В качестве фильтров тонкой очистки на регенерационных установках может использоваться фильтр марки ФОСН-бО (рис. 15.7), представляющий собой цилиндрический сосуд со съемной крышкой, фильтрующими элементами, имеющий патрубки диаметром 150 мм для подвода и слива масла, а также патрубок меньшего диаметра для слива отстоя.

Масло, поступающее в фильтр для тонкой очистки, нагнетается насосом под давлением 0,6 МПа. В качестве сменных фильтрующих элементов используются фильтрэлементы Реготмас 561-1 с различной тонкостью фильтрации. В зависимости от марки фильтрэлемента фильтр обеспечивает тонкость фильтрации от 5 до 60 мкм и пропускную способность от 10 до 90 м /ч соответственно.

Большая фильтрующая поверхность фильтрэлементов (от 9,4 до 14,3 м в зависимости от марки) обеспечивает значительный ресурс их работы до замены.

|

Рис. 15.7. Конструкция фильтра ФОСН-бО для тонкой очистки масла: 1 - корпус; 2 - фильтрующий элемент; 3 - крышка; 4 - манометр; 5 - маслопри - емник; 6 - входной патрубок; 7 - выходной патрубок; 8 - патрубок для слива отстоя; 9 - прижимная гайка; 10 — воздушник |

В ряде случаев целесообразна очистка сравнительно не

больших количеств отработанных масел непосредственно на месте образования с целью повторного их использования. Такая очистка целесообразна в тех случаях, когда ресурс работы присадок не выработан, а масло требует только очистки от загрязнений. Для этих целей могут быть использованы малогабаритные передвижные установки небольшой мощности УМЦ-901А и СОГ-904А. Для очистки масел в полевых условиях или в условиях ограниченного пространства может использоваться ранцевая переносная установка на базе гидроочистителя ГЦН-907А, разработанная для угледобывающей промышленности. Масса установки, умещающейся в двух ранцах, составляет 60 кг; установка производительностью 600 л/ч потребляет 2 кВт электроэнергии.

Промышленность выпускает установки для очистки и регенерации отработанных минеральных масел различной производительности, которые могут и должны повсеместно использоваться с целью экономии сырья и защиты окружающей среды.