ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

Другие методы переработки древесных отходов

Наряду с рассмотренными методами переработки древесных отходов, имеющими широкое промышленное распространение и большое самостоятельное значение, используются и менее распространенные, но также экономически целесообразные способы утилизации отходов деревообработки.

Производство дубильных веществ. Растительные дубильные вещества, носящие название таннидов, широко используются при выделке кож. Экстракт таких веществ, извлекаемый из коры деревьев, необратимо поглощается кожей и придает ей высокую износостойкость и водонепроницаемость.

Наибольшую ценность для производства имеет кора ели и лиственницы, содержащая не менее 8% таннидов. Влажность коры, используемой при производстве дубильных веществ, не должна превышать 19%.

Обезвоживание коры осуществляют сушкой на воздухе или в специальных сушильных установках, но чаще в две стадии: сначала на короткоотжимных прессах марки КП-6 снижают влажность с 80 - 85 до 55 - 60%, а затем доводят ее до требуемых значений на сушильных агрегатах.

Характеристики короткоотжимного пресса КП-6 приведены ниже:

TOC o "1-3" h z Производительность по отжатой коре влажностью 55%, т/ч 6

Скорость движения цепного пояса, м/с............................ 1-10

Наименьшая толщина слоя отжатой коры, мм... . 25

Диаметр отжимного барабана, мм 1400

Ширина цепного пояса, мм 525

Число рабочих гидроцилиндров, шт................................................................... 6

Давление, передаваемое валиками, МПа:

I........................................................................... 9,6 - 30,0

II 10,8-41,9

II I.......................................................................... 11,9-60,0

Поставка коры потребителю производится в крытых контейнерах, автомобилях-щеповозах J1T-7A, ПС-22 и ЛТ-191, крытых вагонах, чтобы не подвергать ее во время транспортировки воздействию влаги, так как вода экстрагирует из коры дубильные вещества.

Производство дубильных веществ из коры осуществляется следующим образом. Кора измельчается, а затем высушивается в сушилках различных типов при температуре до 300 °С.

Измельчение коры производят в одно - и двухроторных ножевых дробилках, характеристики которых приведены в табл. 13.7.

|

Таблица 13.7

|

Для этих же целей может использоваться молотковая дробилка марки МК-10, характеристики которой приведены ниже:

Производительность, м3/ч...................................................... 25

Размеры частиц измельченной коры, мм 4-8

Установленная мощность, кВт....................... 75

Частота вращения ротора, мин"1 .................. 735

Диаметр ротора, мм 1000

Габаритные размеры, мм:

Длина............................................................................... 2325

Ширина....................................................... 1240

|

Характеристики дробилок для измельчения коры |

Высота............................................................................. 1550

Масса, кг....................................................... 3660

Сушку измельченной коры производят в барабанной сушилке "Прогресс" с рабочим объемом 38 м и частотой вращения 6 - 9 об/мин. Производительность сушилки по испаренной влаге составляет 2,2 - 3,0 т/ч.

Высушенная и измельченная кора в виде частиц размером 2 - 3 мм подается в специальные аппараты - диффузоры, где дубильные вещества экстрагируются водой. Затем полученный водный раствор дубильных веществ фильтруется с целью очистки от посторонних твердых частиц и в специальных аппаратах упаривается до необходимой концентрации (вплоть, если это необходимо, до пастообразного или даже твердого состояния).

Наряду с производством дубильных веществ кору используют для изготовления удобрений. С этой целью ее компостируют. Возможна следующая технология получения удобрений из коры: измельчение коры до размера частиц около 10 мм, смешивание с минеральными добавками, вызревание в компостной яме. Для повышения активности удобрений из коры в смесь добавляют аммиачную селитру, фосфатную муку и хлористый кальций в количестве 5; 10 и 2 кг на 1000 кг коры соответственно.

Производство дегтя. Кору березы используют для получения деггя. Береста снимается со свежесрубленных деревьев, а иногда и с валежника и дров. Выход дегтя составляет 27 - 30% от массы переработанной бересты. Его применяют для изготовления дезинфицирующих средств, жировки кож (с целью придания им водоотталкивающих свойств), смазки шорно-седельных изделий, производства некоторых смазочных материалов и даже топлива для двигателей.

Производство древесного угля. Из отходов древесины получают древесный уголь. Наиболее экономично печное углежжение, но иногда вблизи лесосек все еще получают древесный уголь путем сжигания отходов в куче. Выход угля составляет 60 - 65% (объ - емн.) из полусухих хвойных отходов и 40 - 45% (объемн.) из сырых березовых отходов.

Печи для углежжения могут быть стационарными и передвижными. Последние используются для производства угля, когда количество образующихся отходов в данном месте невелико. Характеристики работы стационарных углевыжигательных установок приведены в табл. 13.8.

|

Таблица 13.8 Показатели работы углевыжигательных печей (для березовых отходов)

|

Использование древесной зелени. Древесная зелень (ветки, хвоя, листья) отделяется от дерева еще на лесосеке и не попадает на лесопиление и деревообработку. Она является сырьем для производства хвойно-соляного лечебного экстракта (с добавлением поваренной соли), хвойного натурального экстракта, хвойных эфирных масел, витаминной муки (с высоким содержанием каротина, микроэлементов и других биологически активных веществ), хвойной хлорофилло-каротиновой пасты, натурального клеточного сока, веточного корма, древесного силоса и других веществ, имеющих практическую ценность в качестве лекарственных препаратов и корма для животных.

Отделенная от древесины зелень в стационарных условиях измельчается в молотковых дробилках без сит и пневмотранспортом подается в сушилку. Высушенная зелень измельчается повторно в мельницах молоткового типа. Полученная витаминная мука подвергается сушке в барабанной сушилке с помощью топочных газов, образующихся при сжигании газообразного или жидкого топлива. Одна из таких установок марки АВМ-0,4, снабженная необходимым вспомогательным оборудованием (циклоны, питатели, пневмопривод и другие), имеет установленную мощность 65,4 кВт, расход топлива 120 кг/ч и производительность по сухому продукту 310 - 700 кг/ч.

Промышленность выпускает также мобильные установки марок СХПБ-0,1 и СХПБ-0,2 для получения витаминной муки непосредственно на лесозаготовках.

Производство топливных брикетов. С целью использования древесных отходов в качестве топлива применяют брикетирование, которое улучшает транспортабельность и придает мелким отходам более удобный для применения вид.

Брикетирование возможно при любой начальной температуре отходов, но с повышением температуры возрастает прочность брикетов. При повышении температуры отходов можно снизить удельное давление прессования, не уменьшая при этом их прочность. Технологический процесс брикетирования древесных отходов состоит из следующих последовательных операций: измельчения, сортировки, сушки и прессования. Для прессования используют гидравлические прессы с номинальным усилием пуансона 30 - 100 т.

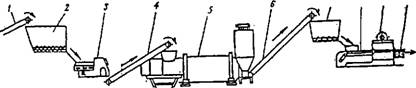

В общем виде технологическая схема производства брикетов из коры и мелких отходов древесины представлена на рис. 13.10. Отходы транспортером 1 подаются в промежуточный бункер с дозатором 2 и далее поступают в измельчитель 3. Измельченные отходы транспортером 4 перемещаются в сушилку 5, откуда по транспортеру 6 ссыпаются в бункер 7 и далее с помощью питателя 8 попадают в пресс Р. Спрессованные брикеты транспортером 10 подаются на склад готовой продукции. Основные свойства брикетов из мелких отходов древесины приведены ниже:

|

|

|

Рис. 13.10. Технологическая схема производства топливных брикетов |

|

Плотность, кг/м3 ...................................... Прочность при статическом изгибе, МПа Влажность, %............................................ Теплота сгорания, кДж/кг........................ |

|

800- 1100 1,5 £ 18 ~19600 |

|

7 8 Я W |

Свойства брикетов зависят от их объемной массы и влажности. Водостойкость брикетов, определяемая продолжительностью выдержки до полного разрушения погруженных в воду брикетов, составляет от 60 до 260 с.

Наилучшие показатели достигаются при влажности древесных отходов 8 - 15%. Критическая влажность, выше которой невозможно прессование брикетов, 18 - 25%.