ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

Беспламенные термические способы утилизации Отходов

Метод жидкофазного окисления ("мокрое" сжигание) используют для обезвреживания жидких отходов и осадков сточных вод. Суть метода состоит в окислении кислородом воздуха органических и элементоорганических примесей сточной воды при температуре 150 - 350 °С и давлении 2-28 МПа.

Эффективность метода оценивается полнотой окисления органической части осадка, которая зависит в основном от температуры обработки. Окисление осадка сопровождается выделением тепла. При влажности около 96% этого тепла достаточно для поддержания температурного режима, а энергия затрачивается в основном на подачу сжатою воздуха. Интенсивное окисление органическою вещества осадка кислородом воздуха происходит в течение 30 - 40 мин.

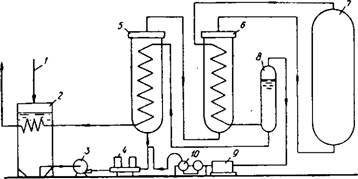

Технологическая схема процесса жидкофазного окисления представлена на рис. 7.1. Смесь осадка первичных отстойников и избыточного активного ила поступает по трубе 1 в приемный резервуар 2, где предварительно нагревается до 40 - 50 °С. Нагретый осадок питательным насосом 3 подается в насос высокого давления 4, который перекачивает его через последовательно установленные теплообменники 5 и 6 в реактор 7. В напорный трубопровод насоса подается сжатый воздух от компрессора 10. На входе в реактор температура паровоздушной смеси составляет около 240 °С.

|

Рис. 7.1. Технологическая схема процесса жэдкофазного окисления: 1 - подача исходного осадка; 2 - приемный резервуар; 3 - питательный насос; 4 - насос высокого давления; 5,6- теплообменники; 7 - реактор; 8 - сепаратор; 9 - турбина; 10 - компрессор |

Для окисления на 50% необходима температура около 200 °С, на 70% и более - 250 - 300 °С. Две трети действующих установок работают при температуре 300 °С и давлении 21 МПа, одна треть - при 100 - 200 °С и давлении 1,8 - 2,4 МПа.

Основное преимущество метода жидкофазного окисления состоит в небольших затратах энергии на процесс, так как сточная вода подвергается лишь незначительному испарению. Однако у этого способа есть и серьезные недостатки: высокая стоимость и сильная коррозия оборудования, образование накипи на поверхности теплообменников, неполное окисление отходов и др. Из-за этих недостатков способ жидкофазного окисления применяется весьма ограниченно.

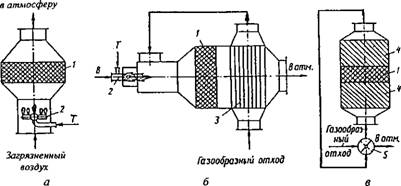

Метод гетерогенного катализа применяют для обезвреживания газообразных и жидких отходов с низкой концентрацией горючих примесей, когда применение других методов связано с большим расходом топлива. Процесс окисления на катализаторах осуществляют при температуре 200 - 300 °С, что значительно ниже температуры сжигания в печах (950 - 1100 °С). Наиболее эффективными катализаторами являются металлы платиновой группы, менее эффективны катализаторы, изготовленные из оксидов металлов (алюминия, меди, хрома, кобальта, марганца и др.). Использование платины, родия и других металлов платиновой группы позволяет снизить температуру начала процесса окисления. Термокаталитические реакторы применяют для окисления оксида углерода, водорода, углеводородов, аммиака, фенолов, альдегидов, кетонов и других соединений. При этих реакциях образуются углекислый газ, азот и вода. Степень окисления достигает 99,9%. Для увеличения удельной поверхности катализаторов применяют кера-

Современные промышленные катализаторы глубокого окисления (алюмооксидномедные, алюмомеднохромовые, алюмомедноок - сидные) устойчивы при температурах до 600 - 800 °С. При более высоких температурах катализаторы дезактивируются и механически разрушаются. Поэтому применение термокаталитического метода для обезвреживания отходов с высокой концентрацией горючих компонентов нецелесообразно. Разбавление газообразных отходов воздухом или дымовыми газами с целью снижения адиабатического разогрева приводит к увеличению расхода катализаторов и других затрат на обезвреживание, а отвод избыточного тепла из слоя катализатора существенно усложняет конструкцию и эксплуатацию термокаталитических реакторов.

|

Мические пористые носители. На рис. 7.2 представлены схемы термокаталитических реакторов. |

|

Рис. 7.2. Схемы термокаталитических реакторов: А — без теплообменника (для обезвреживания вентиляционных выбросов); б — с рекуперативным теплообменником (для обезвреживания инертных газов); в - с регенеративным теплообменником; 1 - слой катализатора; 2 - горелка; 3 — рекуперативный теплообменник; 4 - слой инертного материала; 5 - перекидной клапан; Т - Топливо; В - воздух |

Термокаталитические реакторы не следует применять при большом содержании пыли и водяных паров в газообразных отходах ввиду их дезактивации. Каталитическое окисление неприменимо также для обезвреживания отходов, содержащих высококипя - щие или высокомолекулярные соединения, вследствие неполного их окисления и забивания поверхности катализатора. Многие химические элементы (фосфор, свинец, мышьяк, ртуть, сера, галогены и их соединения и др.) даже в очень малых концентрациях могут вызывать отравление катализаторов, поэтому каталитическое окисление нельзя применять при обезвреживании отходов, в которых они содержатся.

Разновидностью термокаталитического окисления является па - рофазное каталитическое окисление, которое состоит из двух процессов: перевода органических отходов в парогазовую фазу и последующего каталитического окисления их в реакторе. Для перевода летучих органических веществ в парогазовую фазу применяют выпарные аппараты, скрубберы-испарители, работающие на подогретом воздухе или топочных газах. Метод парофазного каталитического окисления характеризуется высокой полнотой окисления летучих органических отходов (99,8%) и большой производительностью оборудования.

Метод газификации применяется для переработки отходов с получением горючего газа, смолы и шлака. Газификация является термохимическим высокотемпературным процессом взаимодействия органической массы с газифицирующими агентами, в результате чего органические продукты превращаются в горючие газы. В качестве газифицирующих агентов используют воздух, кислород, водяной пар, диоксид углерода и их смеси.

Газификация осуществляется в механизированных шахтных газогенераторах с применением воздушного, паровоздушного и паро - кислородного дутья. По сравнению с сжиганием метод газификации отходов имеет следующие преимущества:

* получаемые горючие газы могут быть использованы в качестве топлива;

* получаемая смола может быть использована как топливо или химическое сырье;

* уменьшаются выбросы золы и сернистых соединений в атмосферу.

При газификации с использованием воздушного и паровоздушного дутья получают генераторный газ с низкой теплотой сгорания 3,5 - 6 МДж/м. Такой газ непригоден для транспортировки и может быть использован только на месте получения. При парокисло - родной газификации получают газ с теплотой сгорания до 16 МДж/м, который можно транспортировать на значительные расстояния.

Процесс газификации пригоден для переработки дробленых сыпучих газопроницаемых отходов. Пастообразные и крупногабаритные отходы не могут перерабатываться этим способом.

Пиролиз отходов заключается в термическом разложении отходов без доступа воздуха. Однако реальные пиролитические процессы, используемые при утилизации отходов, представляют собой термическое разложение при ограниченном поступлении воздуха, поэтому их правильнее было бы назвать частичным пиролизом. В результате пиролиза образуются пиролизный газ с высокой теплотой сгорания, жидкие продукты и твердый углеродистый остаток.

При пиролизе органического вещества происходит не только его распад, но и синтез новых продуктов. Эти стадии процесса взаимосвязаны и протекают одновременно. Материально-энергетическую схему пиролиза можно представить следующим образом:

Твердые отходы + Q -* Твердый остаток + Жидкие продукты +

+ Газы + Qi,

Где Q и Q — подводимое и выделяемое тепло.

Пиролизом перерабатываются твердые отходы, в том числе отходы пластмасс, резины и др. Нагрузка на окружающую среду при пиролизе меньше, чем при сжигании отходов.

В основу классификации пиролизных установок положена температура процесса, так как она определяет количество и качество образующихся продуктов. В зависимости от температуры различают три вида пиролиза:

* низкотемпературный пиролиз, который проводят при 450 - 550 °С с образованием максимальных количеств жидкого продукта и твердого остатка и минимальным выходом пи - ролизного газа. Газ, образующийся при низкотемпературном пиролизе, обладает максимальной теплотой сгорания;

* среднетемпературный пиролиз, который проводят при температуре до 800 °С. При этих условиях увеличивается выход газа, но снижается его теплота сгорания, одновременно снижается выход жидкого и твердого продуктов;

* высокотемпературный пиролиз, который проводят при 900 - 1050 °С. При этой температуре выход жидкого и твердого продуктов минимален, а выход пиролизного газа максимален, но такой газ имеет самую низкую теплоту сгорания. Высокотемпературный пиролиз позволяет более интенсивно и глубоко преобразовать исходный продукт, так как при увеличении температуры скорость реакции возрастает быстрее, чем растут теплопотери, происходит более полное выделение летучих продуктов, а количество твердого остатка сокращается.

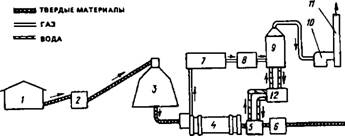

Как правило, пиролиз проводят в вертикальной шахтной печи, в которую отходы подаются сверху. Однако ряд фирм разработали и эксплуатируют пиролизные установки, в которых используют барабанные вращающиеся печи, а также печи с псевдоожиженным слоем. В частности, барабанная вращающаяся печь использована в схеме "Ландгарт", разработанной фирмой "Монсанто" (США) для термической обработки мусора (рис.7.3). Пиролиз осуществляется при ограниченном доступе кислорода. Эксплуатируемая по такой схеме установка имеет производительность 35 т/сут.

Отходы из бункера 1 по двум виброжелобам направляются в дробилку 2, а затем - в бункер для дробленых отходов 3, откуда их непрерывно подают во вращающуюся печь 4. Печь изнутри футерована огнестойким материалом и установлена с небольшим на-

|

Рис. 7.3. Технологическая схема пиролиза отходов "Ландгарт" |

Отходы, подлежащие пиролизу, движутся противотоком по отношению к обогревающим газам. Однако теплоты, образующейся при их сгорании, недостаточно, так как процесс эндотермичен и для его осуществления подводится дополнительное тепло, выделяемое при сгорании топлива.

Остаток твердых отходов после пиролиза попадает в находящуюся в конце печи шлаковую ванну 5, питаемую водой, поступающей из скруббера 9, служащего для очистки отходящих газов. Шлак направляется на магнитный сепаратор 6. Освобожденный от железа остаток представляет собой стеклоподобное темное вещество. Пиролизный газ полностью сгорает в камере с огнеупорной футеровкой 7, в которую подается воздух. Тепло используется для производства пара с помощью парогенератора 8. Отходящий газ, пройдя скруббер, с помощью дымососа 10 через дымовую трубу 11 выбрасывается в атмосферу. Вода, используемая в скруббере и шлаковой ванне, очищается на установке 12.

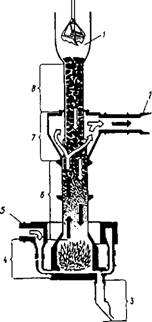

Важнейшей частью пиролитической установки является реактор, один из типов которого напоминает шахтную печь (рис. 7.4). Реактор высотой 15 м и внутренним диаметром 3 м имеет производительность 300 т/сут.

|

Клоном, благодаря чему измельченные отходы в ней легко перемещаются, при этом часть горючих составляющих сгорает. |

Отходы периодически загружаются в верхнюю часть реактора и проходят вниз через три зоны: сушки, пиролиза, сгорания и плавления. Горячие газы из зоны сгорания проходят вверх сквозь слой отходов в зонах сушки и пиролиза. В зоне сушки под воздействием этого тепла происходит испарение влаги, содержащейся в отходах. Поступающие сверху отходы ограничивают подсос воздуха через загрузочное отверстие. Под зоной сушки расположена зона пиролиза, где высушенные отходы при крайне ограниченном доступе воздуха разлагаются с образованием горючего газа, углерода и шлака. Горючие газы поднимаются вверх и попадают в кольцеоб-

|

Рис. 7.4. Реактор высокотемпературного пиролиза: |

Разный канал, откуда они вместе с паром (образовавшимся в зоне сушки) отсасываются вентилятором.

Основными компонентами пиролиз - ного газа являются водород, оксид углерода, метан. Теплота сгорания этой смеси в зависимости от состава отходов и организации процесса составляет 6680 — 10450 кДж/м[1]. Часть энергии получаемого газа используется для подогрева воздуха, подаваемого в зону сгорания реактора. Остальная энергия передается потребителю в виде газообразного топлива или в виде теплоносителей.

Пиролизный газ имеет преимущество перед природным, так как не содержит соединений серы и азота. Однако в связи с низкой теплотой сгорания, трудностями аккумуляции и хранения пиролизного газа его невозможно собирать и транспортировать на значительное расстояние, вследствие чего потребитель газа должен находиться не далее 3 км от пиролизной установки.

Кокс, получаемый при пиролизе отходов, можно использовать в различных целях в зависимости от его состава и физических свойств. При пиролизе твердых отходов нефтеперерабатывающих производств кокс с зольностью до 50% после небольшой дополнительной обработки может быть применен в качестве заменителя природных и синтетических угле-

Родсодержащих материалов. Коксовый остаток, образующийся при пиролизе осадков сточных вод, можно использсжать в качестве сорбента на станциях водоподготовки и очистки сточных вод. При пиролизе изношенных автомобильных покрышек получают газовую сажу, используемую в производстве резиновых технических изделий, пластмасс, типографских красок, пигментов. Возможны и другие направления использования твердого углеродистого остатка.

Пиролиз отходов можно осуществлять в реакторах с внешним и внутренним обогревом. Внешний обогрев применяют в реакторах в виде вертикальных реторт или во вращающихся барабанных реак-

Торах. В этих аппаратах пиролизные газы не подвергаются какому-либо разбавлению газовыми теплоносителями, поэтому характеризуются высокой теплотой сгорания. Кроме того, газ, получаемый в реакторах с внешним обогревом, содержит минимальное количество пыли, так как не перемешивается с газовым теплоносителем, обычно пропускаемым через слой отходов, содержащих мелкодисперсные частицы.

В реакторах с внутренним обогревом (вертикальные шахтные, с псевдоожиженным слоем, вращающиеся барабанные) в качестве теплоносителя используют инертные и горючие газы, не содержащие кислорода, нагретые до 600 - 900 °С. Наиболее целесообразно в качестве теплоносителя использовать образующийся пиролизный газ.

В реакторах с внутренним обогревом повышается запыленность пиролизного газа, но такая схема позволяет существенно интенсифицировать процесс пиролиза и сократить габариты реакторов по сравнению с установками с внешним обогревом.