ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

Подъемно-транспортное оборудование для перемещения твердых промышленных отходов

Современное промышленное производство немыслимо без использования подъемно-транспортных машин, которые позволяют его механизировать и автоматизировать. Подъемно-транспортные машины объединяют две большие группы машин периодического и непрерывного действия. В периодическом режиме работают некоторые грузоподъемные машины, напольный внутрицеховой транспорт и др. В непрерывном цикле работают различные конвейеры, основным звеном которых являются грузонесущие элементы разной конструкции.

К грузоподъемным машинам, работающим в периодическом режиме, относятся мостовые, подвесные, козловые краны, перегрузочные мосты, кабель-краны, мобильные краны на гусеничном, колесном, железнодорожном ходу.

Производительность грузоподъемной машины (т/ч) - это количество груза, которое может быть переработано за единицу времени при непрерывной работе и наиболее эффективном ее использовании. Для машин периодического действия (кранов, автопогрузчиков, вагоноопрокидывателей) ее определяют по формуле:

Q = 3600 <7ц/*ц, (5.1)

Где дц - средняя масса груза, перемещаемого за 1 цикл, т; (ц - продолжительность одного цикла работы, с.

Важнейшим элементом грузоподъемных машин периодического действия является грейферный механизм, играющий роль грузозахватного устройства, позволяющего механизировать операции погрузки-разгрузки материалов. Такие захватные устройства широко используются при переработке отходов, в частности при загрузке отходов в печь, погрузке шлаков, шламов и других сыпучих, кусковых, пастообразных отходов.

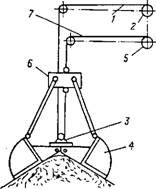

Грейфер представляет собой многоэлементную систему, одна часть которой взаимодействует с транспортируемым грузом, а другие элементы передают усилия, необходимые для захвата и перемещения груза. Работа грейферного механизма может быть условно разделена на четыре стадии: зачерпывание груза, подъем грейфера с грузом, раскрытие челюстей и разгрузка грейфера, опускание пустого грейфера за новой порцией груза.

Существует большая номенклатура грейферных механизмов, которые подразделяются на канатные и приводные. Канатные грейферы могут быть одно-, двух - и четырехканатными. У приводных грейферов ведущие звенья механизма расположены на самом грейфере, они могут приводиться в действие с помощью электромотора, гидро-, пневмо - и электропривода. Работа некоторых видов грейферов интенсифицируется с помощью вибраторов.

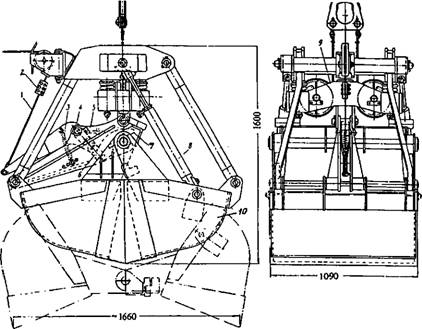

Наиболее простым является одноканатный грейфер. Работа такого механизма осуществляется с помощью одного каната. Для повышения грузоподъемности при работе с сыпучими материалами одноканатный грейфер снабжается полиспастом. При использовании одноканатного грейфера необходимо учитывать высоту подъема отходов, грузоподъемность механизма, необходимую высоту разгрузки грейфера и другие факторы. На рис. 5.4 показано устройство одноканатного грейфера с гидравлическим демпфером.

|

Рис. 5.4. Одноканатный грейфер с гидравлическим демпфером: 1 - трос; 2 - ограничитель; 3 - пружина; 4 - выключающий рычаг; 5 - рычаг; 6 - "ломающийся" рычаг; 7 - собачка; 8 - гидравлический демпфер; 9 - подпружиненная подвеска; 10 - челюсть |

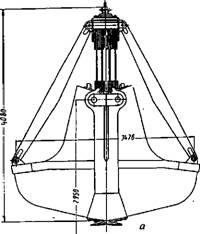

Двух - и четырехканатные грейферы имеют два механизма: один управляет замыкающим канатом, а другой - подъемным. Ра

бота двух - и четырехканатного грейфера происходит следующим образом (рис. 5.5). Для заполнения грейфера включается барабан 2 лебедки, и на него наматывается канат 1. При этом траверса 3 перемещается вверх, а шарнирно связанные с ней стальные челюсти 4 смыкаются и набирают материал. Затем включается барабан 5, И грейфер поднимается. При подъеме оба барабана 2 и 5 работают синхронно. При разгрузке канат 1 сматывается с барабана 2, траверса 3 перемещается вниз, и челюсти расходятся.

|

|

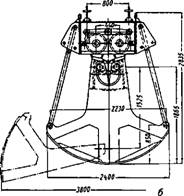

Разнообразны двух - и четырехка - натные грейферы, различающиеся системой смыкания челюстей, их количеством, степенью раскрывания и други - 5.6 показано устройство двух - и четы-

Ми особенностями. На рис рехканатного грейфера с поперечным расположением полиспаста.

|

|

Рис. 5.6. Двух - и четырехканатный грейфер с поперечным (а) и продольным (б) расположением полиспаста

|

Рис. 5.5. Двухканатный двухче - люстной грейфер: 1,7- канаты; 2, 5 - барабаны; 3, 6 - траверсы; 4 - челюсти |

Для погрузки сыпучих грузов разработаны якорные грейферы. Конструкция якорного грейфера существенно снижает сопротивление при внедрении челюстей в загружаемый материал во время заполнения грейфера.

Для работы с крупнокусковыми и слеживающимися материалами режущие кромки челюстей грейферов выполняют в виде съемных зубьев. Емкость грейферов составляет 0,3 - 15 м3.

Большое разнообразие в конструкции грейферных механизмов вносит система привода, которую необходимо учитывать при выборе марки механизма исходя из конкретных условий работы. Расчеты грейферов, их элементов, а также возникающих в них нагрузок достаточно полно описаны в специальной литературе.

Грейферные механизмы являются источником повышенной опасности, и поэтому их расчет, порядок и условия эксплуатации регламентируются специальными правилами.

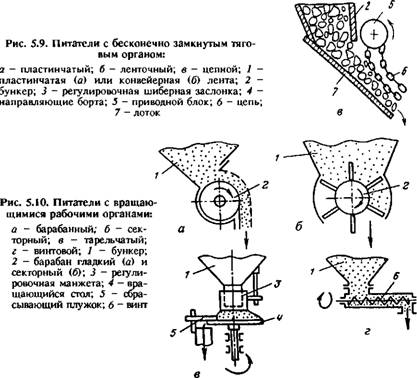

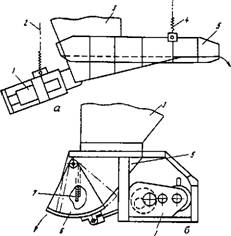

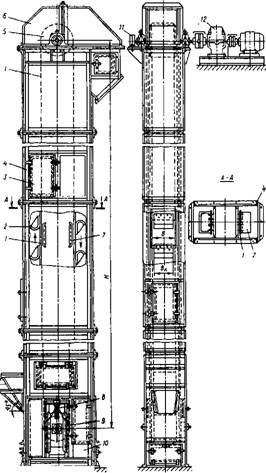

Наряду с грузоподъемными машинами периодического действия при переработке отходов применяют и непрерывно действующие подъемно-транспортные машины. К ним относятся конвейеры, способные к перемещению грузов в вертикальной и наклонной плоскостях: скребково-ковшовые, ковшовые, люлечные, вертикальные винтовые, а также элеваторы: ковшовые, полочные и люлечные. Скребково-ковшовые и ковшовые конвейеры предназначены для транспортировки насыпных грузов, а люлечные - кусковых и штучных. Они могут перемещать отходы по сложной траектории, включая вертикальные и горизонтальные участки. Элеваторы предназначены для подъема грузов в вертикальной или близкой к ней наклонной плоскости (угол наклона к горизонтали может составлять 60 — 82 град). Ковшовые элеваторы (рис. 5.7) предназначены для перемещения насыпных и кусковых грузов, а люлечные и полочные - штучных.

Тяговым органом элеватора служит цепь при скорости до 1,25 м/с или конвейерная лента - при скорости не более 2,5 м/с. Перемещение сыпучего груза осуществляется в глубоких (для исслеживающихся легкосыпучих материалов) или в мелких ковшах.

Производительность элеватора Q3 (т/ч) определяют, используя выражение:

<2Э = 3,6 G W/T, (5.2)

Где G - масса материала в одном ковше, кг; W — скорость перемещения ковша, м/с; T — расстояние между ковшами, м.

При расчете массы материала в одном ковше следует учитывать коэффициент заполнения, который обычно составляет 0,6 - 0,9. Расстояние между ковшами составляет 2-3 его высоты, которая в зависимости от типоразмера элеватора равна 0,16 - 0,63 м.

Винтовые вертикальные конвейеры используют для подъема сыпучих отходов на высоту до 30 м. Достоинствами этих конвейеров являются их небольшие по сравнению с другими устройствами размеры и удобство выгрузки транспортируемых материалов. В то

же время такие конвейеры потребляют больше электроэнергии по сравнению, например, с ковшовыми элеваторами равной производительности.

|

Рис. 5.7. Вертикальный ковшовый элеватор: |

|

1 — тяговый орган; 2 - ковш; J - смотровой люк; 4, 6, 10 - секции кожуха; 5 - приводной барабан; 7 - направляющее устройство; 8 - натяжное устройство; 9 - Натяжной барабан; 11 - останов привода; 12 - привод |

Для транспортирования отходов непрерывным потоком без остановок для загрузки и разгрузки используют транспортирующие машины (конвейеры). Транспортирующие машины могут быть с тяговым органом (лента, цепь, канат) и без него.

|

■777777777Я7777777 |

|

(5.3) |

|

(5.4) |

П роизводитель- ность транспортирующей машины определяют количеством груза, перемещаемого ею в единицу времени. Количество груза может измеряться в единицах объема и массы, а также в штуках (для штучных грузов). Производительность машины зависит от характера перемещения грузов, который может быть непрерывным, порционным и штучным. Часовая производительность конвейера определяется по формулам:

Qo6 = 3600<7o6v;

QM = 3600<7o6Vо,

где Qo6 и QM - часовая производительность, объемная (м /ч) и массовая, (т/ч); q^ - объем груза на единице длины конвейера, м /м; у - скорость движения конвейера (м/с); р — насыпная плотность груза, т/м3.

Насыпная плотность некоторых отходов приведена ниже, т/м3:

Шлак................................................ 0,6-1,0

Зола сухая...................................... 0,4 - 0,6

Зола влажная.................................. 0,9 - 1,4

Стружка стальная........................... 1,5 - 2,0

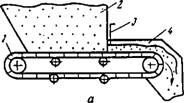

Одной из самых распространенных транспортирующих машин является ленточный конвейер, устройство которого показано на рис. 5.8.

|

Рис. 5.8. Схема ленточного конвейера: 1 - задний натяжной барабан; 2 - загрузочная воронка; 3 - плужковый сбрасыватель груза; 4 - верхняя роликоопора; 5 - транспортерная лента; 6 - станина; 7 - приводной барабан; 8 — разгрузочная воронка; 9 - устройство для очистки ленты; 10 - нижняя роликоопора; 11 - привод; аж - угол наклона бортов ленты; - угол наклона конвейера; В - ширина конвейера |

Ленточные конвейеры имеют тяговый орган в виде бесконечной ленты (текстильной, прорезиненной из хлопчатобумажной или синтетической ткани, из стали, проволоки и др.), являющейся одновременно и грузонесущим элементом.

Загрузка ленточного конвейера производится через загрузочную воронку 2, а разгрузка - через воронку 8. Возможна разгрузка

и на других участках ленты, для чего используются плужковый сбрасыватель груза 3.

Скорость движения транспортерной ленты устанавливают с учетом свойств транспортируемых материалов (насыпной массы, угла естественного откоса материала при его движении и др.). Ниже приведены скорости транспортировки различных отходов на ленточном транспортере с шириной ленты 0,5 - 0,65 м, м/с:

Сухая зола, пиритный огарок. . .

Песок..................................................

Шлак...................................................

|

0,75 1,25 1,0- 1,6 < 1,5 0,8 - 1,25 |

Кусковые отходы размером до 200 мм Сильно пылящие отходы

Угол наклона конвейера /3 не должен превышать 20 град. В отдельных случаях, когда транспортируются влажные сыпучие грузы, угол наклона конвейера может быть несколько выше (для опилок древесных свежих 27, для влажного песка 26 град). Использование прорезиненной транспортерной ленты с рифленой поверхностью позволяет увеличить угол наклона конвейера до 30 - 35 град. В тех производствах, где необходимо транспортировать отходы с более высоким углом наклона к горизонту (до 45 - 60 град), по бокам конвейера устанавливают прижимные ленты, движущиеся со скоростью основной конвейерной ленты.

|

(5.5) |

Общую мощность привода конвейера N (кВт) можно определить из выражения:

N = Nnoa + Nm р + QK(tf + LCq)/367,

Где Л^под - мощность, необходимая для подъема груза, кВт; Л^гор - мощность, необходимая для горизонтального перемещения груза, кВт; QK - производительность конвейера, т/ч; Н и L - соответственно высота и длина конвейера, м; Cq - удельный приведенный коэффициент сопротивления (Со = 1,2 - 1,25).

Ленточные конвейеры находят широкое применение для внутри - и межцехового перемещения отходов и продуктов их переработки. Важную роль для обеспечения надежной работы ленточных конвейеров играют загрузочные и разгрузочные устройства, цель которых соответственно формирование на ленте конвейера потока транспортируемого груза и освобождение ее от него (частично или полностью). В соответствии с этими, казалось бы, простыми задачами к загрузочным и разгрузочным устройствам предъявляется большой комплекс требований, которые необходимо учитывать при проектировании и эксплуатации конвейеров.

Существует большое разнообразие конструктивных решений загрузочных и разгрузочных устройств, выбор которых зависит от

многих факторов, в том числе от конструкции конвейера, типа отходов, их физического состояния, крупности, способа формирования потока материала и других.

|

|

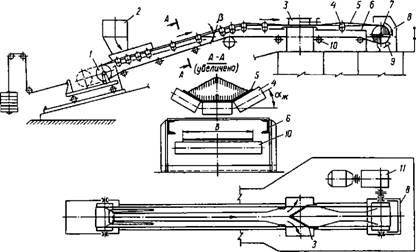

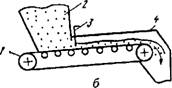

Как правило, конструкция загрузочного устройства включает в себя желоб (течку или воронку), направляющие борта и питатель, роль которого состоит в подаче отходов на конвейерную ленту из накопительного бункера, стоящего за дробилкой, грохотом или другим оборудованием, или со склада. Схемы работы наиболее распространенных типов питателей показаны на рис. 5.9 - 5.11.

|

|

|

|

При выборе питателя учитывают вид, свойства, крупность отходов, производительность конвейера, характер подачи отходов на конвейер и другие факторы.

Крупнокусковые отходы целесообразнее подавать на конвейер с помощью пластинчатых, цепных и вибрационных питателей. Последние используют при необходимости плавного регулирования производительности оборудования, стоящего за питателем. Мелкокусковые отходы лучше подавать с помощью лотковых, ленточных, тарельчатых и маятниковых питателей.

Для регулируемой подачи мелкодисперсных отходов целесообразно использовать объемные питатели, некоторые конструкции которых показаны на рис. 5.12 - 5.16. Габаритные и присоединительные размеры питателей зависят от их марки и типоразмера.

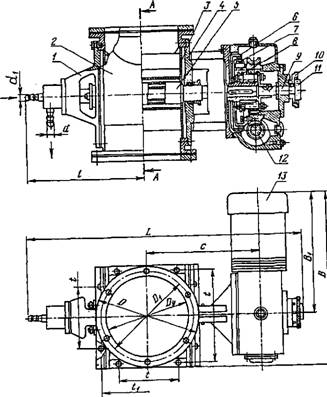

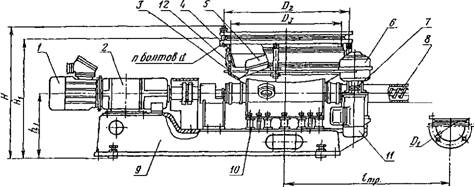

На рис. 5.12 показан шлюзовой питатель с регулированием производительности с помощью электрического исполнительного механизма, предназначенный для подачи хорошо сыпучих порошкообразных и зернистых материалов с размером частиц до 10 мм. Шлюзовые питатели устанавливают под бункерами и на вертикальных участках материалопроводов.

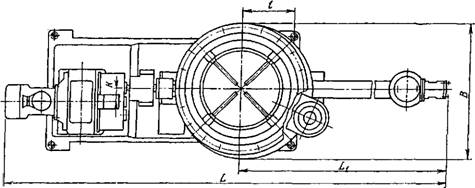

На рис. 5.13 показан винтовой вибрационный питатель для равномерной подачи нелипких плохосыпучих порошкообразных материалов, склонных к образованию сводов над выпускными отверстиями бункеров. Такие питатели используются на горизонтальных участках материалопроводов.

Для подачи паст плотностью до 2 г/см, влажных порошков с размером частиц до 5 мм используют винтовые питатели (рис. 5.14).

|

Рис. 5.11. Питатели с возвратно-поступательным движением рабочего органа: А - вибрационный; б - маятниковый; 1 - привод; 2,4- пружинные подвески; J - бункер; 5 - желоб; 6 - качающийся сектор; 7 - шиберная заслонка |

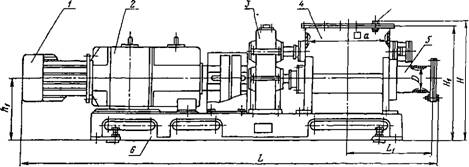

Для загрузки хорошо сыпучими зернистыми материалами с размером частиц до 13 мм смесителей, мельниц, другого оборудования, работающего в непрерывном цикле, а также в качестве разгрузочных устройств стационарных бункеров удобно применять тарельчатые питатели (рис. 5.15).

|

|

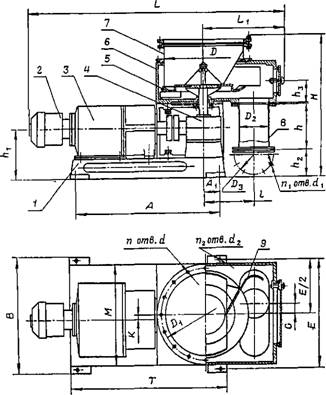

Рис. 5.12. Шлюзовой питатель с ручным регулированием производительности: 1,4- боковые крышки; 2 - корпус; 3 - ротор; 5, 9 - валы; 6 - Храповик; 7 - собачка; 8 - кулачок; 10 - маховик; 11 - гайка;

12 - редуктор-вариатор;

13 - электродвигатель

|

Рис. 5.13. Винтовой вибрационный питатель: 1,11- электродвигатели; 2 - вариатор; 3 - корпус; 4 - загрузочный патрубок; 5 - активатор; 6 - инерционный вибратор; 7 - муфта; 8 - винт; 9 - рама; 10 - Амортизаторы; 12 - эластичный рукав |

|

8" |

|

0 3 1 |

|

3 Тэ Г Г |

Ч п, Би лпюВ l(,

|

|

|

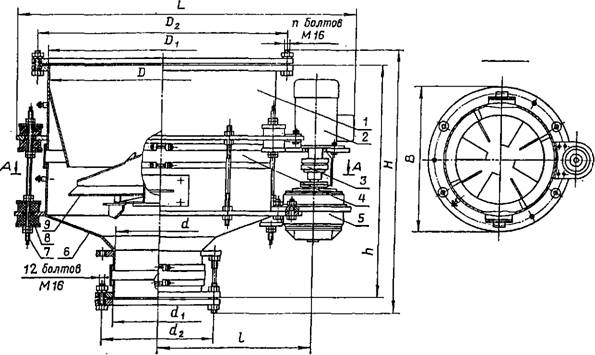

Рис. 5.14. Винтовой питатель: 1 - электродвигатель; 2 - вариатор; 3 - редуктор; 4 - корпус; 5 — течка; 6 - рама; 7 - винт; 8 - нагнета Тельные лопасти |

|

П (jonmoetf |

|

|

|

Рис. 5.15. Тарельчатый питатель: 1 - рама; 2 - электродвигатель; 3 - цепной вариатор; 4 — червячный редуктор; 5 - тарель; 6 - корпус; 7 - загрузочный патрубок; 8 - разгрузочный патрубок; 9 - сбрасывающий нож |

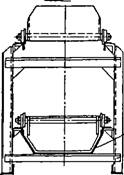

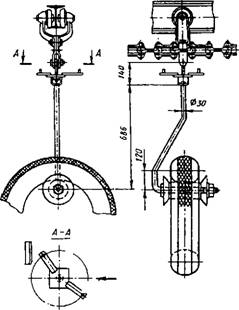

Для разрушения сводов, образуемых плохосыпучими нелипкими материалами с радиусом частиц до 10 мм используют питатели-активаторы (рис. 5.16), которые могут устанавливаться в комплекте с питателями других типов.

Промышленностью выпускается большая номенклатура типоразмеров питателей разной производительности, предназначенных для различных условий работы.

Помимо питателей для регулирования подачи материалов на конвейерную ленту применяют затворы (секторные, челюстные, лотковые) и весовые дозаторы (ленточные и барабанные).

|

А-А

Рис. 5.16. Вибрационный питатель-активатор: 1 - корпус; 2 - электродвигатель; 3 - эластичная муфта; 4 - эластичный рукав; 5 - вибратор; 6 - виброднище; 7 - подвески; 8 — амортизаторы; 9 — активатор |

При выборе питателя или затвора учитывают вид, свойства, крупность отходов, производительность конвейера, характер подачи отходов на конвейер и другие факторы.

Конструкция разгрузочного устройства зависит от схемы выгрузки материалов с конвейерной ленты, которая может осуществляться через головной барабан или в средней части конвейера. Наиболее распространена разгрузка конвейерной ленты через головной барабан конвейера.

Разгрузка конвейерной ленты очень часто сопровождается сортировкой отходов, отбором проб материалов и другими операциями. Устройства для их реализации являются, как правило, элементами разгрузочных устройств. Особенно часто при разгрузке конвейера осуществляется удаление из потока отходов магнитных составляющих. С этой целью используются электромагнитные устройства различной конструкции, позволяющие извлечь куски отходов с магнитными свойствами и отсечь их от основного потока материалов.

Наряду с разгрузкой конвейера через головной барабан используется и разгрузка конвейера из средней его части, для чего применяют плужковые сбрасыватели, вибрационные разгружатели, передвижные разгрузочные барабаны, барабанно-винтовые и другие устройства.

Кроме названных устройств при разгрузке конвейеров используют цепные разгружатели, роликовые и вибрационные сбрасыватели, поворотные и вращающиеся желоба и другие механизмы.

Для перемещения больших количеств материалов с высокой скоростью применяют ленточные конвейеры с канатным ставом, у которых удается снизить нагрузку на ленту и опорные ролики, в результате чего снижается металлоемкость конструкции и повышается ее долговечность. Особенно эффективно использование ленточных конвейеров с канатным ставом для перемещения крупнокусковых отходов.

Промышленность выпускает большое количество таких конвейеров, имеющих различное конструктивное оформление и типоразмеры. Наибольшее применение среди ленточных конвейеров с канатным ставом находят конструкции с подвижными роликоопора - ми. В состав конвейеров с канатным ставом входят опорные конструкции, несущие канаты, роликоопоры, транспортирующая лента, тяговое устройство и другие элементы. Конструктивное исполнение как конвейеров, так и их элементов очень разнообразно в зависимости от вида транспортируемого материала, скорости его перемещения, производительности конвейера, расстояния, геометрии транспортера и других факторов.

Для непрерывного транспортирования крупнокусковых, тяжелых и абразивных отходов целесообразно применять пластинчатые конвейеры, грузонесущим элементом которых являются стальные пластины. Такие конвейеры обладают высокой долговечностью, эксплуатационной надежностью, низким энергопотреблением, простотой обслуживания и другими достоинствами. Пластинчатые конвейеры надежно работают при перемещении затвердевших шлаков из мусоросжигательных печей, строительного мусора, образующегося при сносе зданий, массивных кусков металлолома, металлической стружки, агломерата, окатышей и других абразивных, горячих насыпных грузов.

Отечественной промышленностью освоена большая номенклатура типоразмеров пластинчатых конвейеров, отличающихся назначением, производительностью, скоростью движения пластинчатого полотна, мощностью электродвигателей, длиной и шириной полотна, шагом опорных пластин и другими характеристиками, которые необходимо учитывать при их выборе в конкретных технологических схемах.

В отдельных технологических процессах переработки промышленных отходов (например, при разборке амортизованных автомобилей перед дроблением кузова) возможно использование подвесных конвейеров, которые предназначены для перемещения дискретных грузов по замкнутому пути сложной геометрии. В таком конвейере груз, как правило, шарнирно крепится к конвейеру и находится ниже точки его опоры.

Использование подвесных конвейеров позволяет освободить производственные площади цеха, оставить необходимые проходы и проезды для внутрицехового напольного транспорта, автоматизировать загрузку и разгрузку конвейера. Конструкции подвесных конвейеров многообразны и позволяют использовать этот вид транспорта для перемещения самых разных грузов по величине, массе, форме и т. п. Скорость движения подвесных конвейеров может выбираться в зависимости от производительности основного оборудования в широком интервале — от нескольких сантиметров до десятков метров в минуту.

Промышленность выпускает подвесные конвейеры с цепным и канатным тяговыми устройствами, одно - и многоприводные. Весьма отличаются подвесные конвейеры и по способу перемещения грузов. Различают грузонесущие, толкающие, несуще-толкающие, грузоведущие и другие типы подвесных конвейеров.

Важным элементом подвесного конвейера является подвеска, выполняющая грузонесущие функции. Ее конструкции многообразны и определяются видом груза, его формой, массой и способом загрузки-разгрузки конвейера. На рис. 5.17 показана подвеска, используемая для транпортирования автопокрышек. Такая подвеска может быть использована для удаления демонтированных покрышек автомобилей.

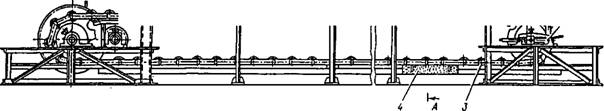

Для транспортирования пылевидных кусковых отходов используют скребковые конвейеры, в которых материал перемещается по неподвижному желобу скребками, соединенными движущейся цепью (рис. 5.18).

Скребковые конвейеры используются для перемещения золы, шлаков, древесной щепы и других отходов и продуктов их переработки. Они просты в изготовлении и обслуживании, не требуют сложных устройств для загрузки и выгрузки транспортируемых материалов, позволяют герметизировать мате - риалопровод. Однако они обладают и рядом недостатков, ограничивающих их использование: большой энергоемкостью, низкими скоростью транспортирования материалов (0,16 - 0,4 м/с) и производительностью (не более 350 т/ч), а также повышенным износом трущихся частей.

Производительность скребкового конвейера <2к (т/ч) определяется по формуле:

QK = 3600 Bh у>и> у, (5.6)

Где В, H- ширина и высота желоба конвейера, м; V - усредненный эмпирический коэффициент заполнения желоба отходами;

= 0,5—0,6; W — скорость движения ленты, м/с; у — насыпная плотность материала, т/м3.

|

/ /Направление ДВитения нон/ей ера |

|

Рис. 5. 17. Подвеска для транспортирования штучных грузов |

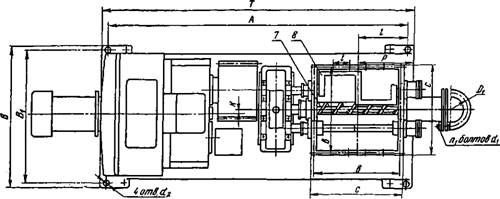

Винтовой (шнековый) конвейер (рис. 5.19) представляет собой трубу (или желоб), по которой материал перемещается с помощью вращающегося винта. Шнековые конвейеры легко поддаются герметизации, что позволяет использовать их для транспортирования пылящих и горячих грузов, выделяющих вредные испарения.

|

Ход натяжной Мезс/о</ки

|

ВА___________________

|

N111 L|l ІНШІЇ Звщзще Дат ESsF Г^ТІгЧ^' |

|

И. |

|

Jbel |

![]()

|

Г |

|

I--------- I"TT"LI I"" Ir |

|

-Ш |

"S3--------- ^ у&Й--------------------- ИІІЧШГ^Гиіл-и^У

|

|

|

5 5 |

|

Рис. 5.18. Скребковый конвейер: 1 - скребок; 2 - натяжное устройство; 3 - тяговая цепь; 4 - участок загрузки; 5 - грузовой лоток; 6 - рама; 7 - электропривод |

Рис. 5.19. Винтовой конвейер:

Винт; 2, 3 - разгрузочные патрубки; 4 - электродвигатель; 5, 7 - муфты; 6 ~ редукторы; 8, I, 13 - опорные подшипники

Винта; 9 - люк; 10 - желоб; 12 - загрузочный патрубок

Их применяют для перемещения отходов на небольшие расстояния (от нескольких метров до нескольких десятков метров, обычно не более 40). Преимущества и недостатки винтовых конвейеров - те же, что и у скребковых. Важными достоинствами винтовых горизонтальных конвейеров являются небольшие габаритные размеры.

Материал подается в желоб винтового конвейера через загрузочный патрубок 12 в крышке желоба 10 и при вращении винта 1 перемещается по нему. Разгрузка материала производится через любой из разгрузочных патрубков 2 и 5, расположенных в днище желоба.

Производительность винтового конвейера Q (т/ч) рассчитывается по формуле:

Q = 47 D3N V ус, (5.7)

Где D - диаметр винта, м; п - частота вращения винта, мин"1; у - Насыпная плотность материала, т/м3; с - поправочный коэффициент, зависящий от угла наклона конвейера (с = 0,6 - 1,0); V» - поправочный коэффициент, зависящий от вида материала bp = 0,125 - 0,4).

В некоторых случаях, например при ремонтно-строительных работах, применяют гравитационные (без тяговых органов) устройства - желоба, трубы, винтовые спуски, рольганги (для штучных грузов), по которым материал перемещается сверху вниз под действием силы тяжести.

Землеройные машины представляют особую группу транспортных устройств для разработки грунтов, залежей полезных ископаемых, отвалов, для формирования полигонов и шламонакопителей твердых отходов. Сюда входят и землеройно-транспортные машины: скреперы, экскаваторы, бульдозеры, катки. При формировании полигонов твердых отходов такие машины являются основным технологическим оборудованием.

При выборе землеройной машины руководствуются заданной производительностью. Эта производительность может быть обеспечена применением сравнительно небольшой быстродействующей машины или, наоборот, использованием крупной тяжелой машины, отличающейся малой скоростью исполнения отдельных операций, но позволяющей обрабатывать большие объемы материала. Окончательно машины выбирают на основе результатов сравнительного технико-экономического анализа.