ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

Трубопроводный транспорт для перемещения Отходов

На крупных промышленных предприятиях довольно часто отходы перемещаются с помощью трубопроводного транспорта.

Транспортирование жидких, газообразных или твердых материалов по трубопроводам отличается следующими преимуществами:

* отсутствием потерь при транспортировке отходов;

* отсутствием выделения токсичных веществ;

' Здесь не рассматриваются проблемы контроля за транспортировкой отходов, которая носит не технический, а скорее социально-экономический характер. Тем не менее эта проблема стоит достаточно остро перед региональными органами власти, так как вследствие недостаточной экологической культуры и безответственности очень часто транспортники, стремясь снизить себестоимость перевозок, сбрасывают отходы вне полигонов или мест их утилизации, нанося тем самым колоссальный ущерб окружающей среде. На наш взгляд, совершенно необходимо жесткое регулирование транспортировки отходов путем лицензирования и контроля фирм, занятых этой деятельностью.

* низкими капитальными затратами;

* низкими эксплуатационными затратами;

* возможностью пространственного размещения транспортных сетей;

* возможностью автоматизации процесса транспортировки отходов.

Трубопроводный транспорт за пределами предприятий для транспортирования твердых отходов применяется редко, так как неконкурентен с другими видами транспорта. Перемещение различных сыпучих материалов и твердых тел по трубопроводам осуществляется потоками жидкости или газа за счет передачи им энергии несущей среды. В качестве жидкой несущей среды, как правило, используют воду, а в качестве газообразной - воздух. Более 30% общего количества перемещаемых на предприятиях сыпучих материалов транспортируется таким способом; при этом обеспечивается непрерывная подача материалов на значительные расстояния по сложной пространственной схеме. Трудоемкие вспомогательные процессы при таком перемещении отходов механизированы. Часто транспортирование экономически целесообразно сочетать с технологическими операциями (затвердеванием, грануляцией, выщелачиванием, увлажнением, сушкой, сорбцией и др.).

Установки гидротранспорта состоят из следующих систем: устройства для ввода в транспортирующий поток сыпучих материалов или твердых тел, трубопровода с арматурой или желоба, устройства для отделения твердых частиц от несущей среды. Основные элементы этих систем (а также систем наружной канализации) - ас - бестоцементные, бетонные, железобетонные, пластмассовые, чугунные, стальные, стеклянные или керамические трубы и каналы. Материал для изготовления труб выбирают исходя из свойств транспортируемой среды и условий ее перемещения с учетом специфики укладки трубопровода (например, в грунте). При выборе элементов трубопроводного транспорта особое внимание уделяют гидравлическому сопротивлению трубопровода при заданной пропускной способности. Выбор толщины стенки канализационных труб определяется прочностью конструкционных материалов.

Формы сечений труб и каналов (особенно для сетей наружной канализации сточных вод и транспортирования газов) весьма разнообразны, что обусловлено содержанием взвешенных веществ в газовом или жидкостном потоке, а также видом конструкционного материала, способами термоизоляции и защиты от коррозии. Основные детали (прямые участки, отводы, тройники, крестовины и др.) газопроводов, вентиляционных систем, а также запорные устройства к ним нормализованы. Способы соединения труб зависят от материалов, из которых они изготовлены. Соединения стальных труб могут быть сварными, фланцевыми, клеевыми и резьбовыми; они могут быть фасонными - в виде колен, отводов, угольников, тройников, крестов. Тонкостенные металлические вентиляционные трубы могут иметь фальцевые соединения.

При выборе трубопроводной арматуры руководствуются условным давлением Ру и условным диаметром Dy (номинальный диаметр отверстий для прохода среды). Любые детали трубопроводов и арматуры с одним и тем же условным диаметром Dy при одном и том же значении Ру имеют одинаковые присоединительные размеры.

Для регулирования расхода жидких и газовых сред используют различные виды запорной арматуры: краны, вентили и задвижки. Краны применяют для жидкостей со взвешенными веществами и кристаллами. Они быстро открываются и закрываются, но малопригодны для регулирования объема подачи отходов. Вентили непригодны для загрязненных жидкостей, но их целесообразно использовать для регулирования расхода потока. Задвижки устанавливают на трубопроводах больших диаметров, их гидравлическое сопротивление невелико, ими также удобно регулировать поток. Однако задвижки дороги, имеют большую высоту и малопригодны для транспортирования жидкостей со взвешенными частицами. Вместо задвижек для регулирования перемещения сточных вод, содержащих твердые частицы, следует применять поворотные дисковые затворы с уплотнением резиновым кольцом. Установки гидротранспорта делятся на самотечные (безнапорные), с естественным напором и с искусственно создаваемым напором. Основными транспортирующими машинами являются насосы, компрессоры, газодувки (вентиляторы).

На установках гидротранспорта материалы перемещаются по желобам или трубам. В первом случае движение пульпы (смеси дисперсных материалов с водой) происходит самотеком по наклонному желобу; движение пульпы в трубах также может происходить самотеком или под напором, создаваемым насосом. Основным механическим оборудованием гидротранспортных установок являются загрузочные устройства и насосы. Для загрузки отходов в транспортирующий водный поток используются камерные и бескамерные питатели. Первые работают периодически, и для обеспечения непрерывности потока устанавливают два камерных питателя. Бескамерные питатели осуществляют непрерывную подачу материала в поток, но расходуют больше энергии и имеют меньшую долговечность.

Для перемещения пульпы используют главным образом центробежные насосы; неабразивные мелкодисперсные грузы можно транспортировать с помощью поршневых насосов, способных создавать более высокие давления пульпы. Однако повышенный износ и пульсирующее давление, которое они создают, делают их использование неэффективным. Важными особенностями насосов для гидротранспорта пульпы являются их способность перемещать крупные куски материалов (до 100 мм) и большая износостойкость де-

талей (для их изготовления применяют специальные материалы и технологии).

Для транспортирования сточных вод к очистным сооружениям, если они не поступают самотеком, используют центробежные насосы марок Ф, ФВ, ФГ, НФ, НФВ (Н - насос, Ф - фекальный, В - вертикальный, Г - горизонтальный). В системах гидротранспорта применяют также насосы марок НП, КНП, КНШ, Гр, Р и др. (П - песковый, К - кислотный, Ш - шламовый, Гр - грунтовый, Р - условное обозначение землесосов).

Наибольший расход и давление пульпы обеспечивают грунтовые насосы: расход может достигать 7000 м3/ч, а давление 0,71 МПа. Для создания более высокого давления с помощью центробежных насосов используют двухступенчатые установки.

По назначению различают мобильные и стационарные установки. Длина стационарных установок с магистральным трубопроводом иногда достигает нескольких десятков километров (обычно же не более 2 - 2,5 км).

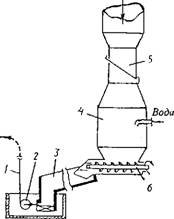

На рис. 5.1 представлена общая схема гидротранспорта.

С помощью гидротранспорта отходы часто "намывают" на открытые отвалы, склады, пруды. Иногда на выгрузке устанавливают отстойное оборудование для разделения гидросмеси. Воду после разделения гидросмеси используют в замкнутом цикле.

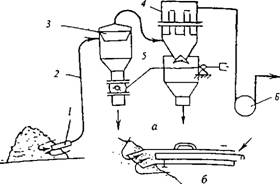

Пневмотранспорт грузов по трубопроводу осуществляется за счет разности давлений, создаваемой нагнетательными или вакуумными насосами. В установках всасывающего типа (рис. 5.2) грузы перемещаются в среде разреженного воздуха, а разрежение создается вакуум-насосом и вентилятором. В нагнетательных системах (рис. 5.3) перемещение груза происходит в среде сжатого воздуха; для созда - I - магистральный трубопровод для ния перепада давления в них ис - транспортирования; 2 - центробежный пользуют компрессоры, ВОЗДухО - Насос; 3 - открытый желоб; 4 - ка - вентиляторы,

Мерное загрузочное устройство; 5 - J _ '

|

Сыпучий материал

Рис. 5.1. Схема гидравлического удаления сыпучих твердых отходов: |

Листовая задвижка; 6 - шнек-питатель Для перемещения крупных кусков грузов на большие расстояния используются нагнетательные установки, а всасывающие системы предназначены для транспортировки мелкодисперсных легкосыпу-

|

|

|

Аэросмесь V Воздух |

|

Рис. 5.2. Схема всасывающей пневматической установки (а) и устройство всасывающего переносного сопла (б): |

|

1 - сопло; 2 - трубопровод аэросмеси; 3 - загрузочный бункер; 4 — воздухоочистительное устройство; 5 — затворы; 6 - вакуум-насос |

Чих грузов. Производительность пневмотранспорта может достигать 100 т/ч и более, а расстояние, на которое перемещается груз с помощью пневмотранспорта, 2 км и более.

Основное оборудование систем пневмотранспорта включает трубопроводы, арматуру, воздуходувные машины, питатели, всасывающие насадки и сопла, отделители груза от несущей среды, фильтры. Для создания давления воздуха используют центробежные и поршневые машины.

Воздуходувные машины характеризуются степенью сжатия воздуха, расходом воздуха, мощностью, аэродинамической характеристикой. К ним относятся вентиляторы и турбокомпрессоры. Вентиляторы имеют одну ступень сжатия воздуха и развивают давление до 10 кПа, турбокомпрессоры создают давление от 10 до 300 кПа за счет многоступенчатого сжатия воздуха. Для создания небольшого избыточного давления или вакуума обычно применяют водо- кольцевые вакуум-насосы.

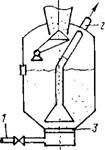

|

Рис. 5.3. Питатель с аэрированием сыпучего материала для нагнетательной установки пневмотранспорта: |

|

1 - линия подачи сжатого воздуха; 2 - Транспортный трубопровод аэросмеси в систему разгружения и очистки воздуха; 3 - пористая перегородка |

Недостатки гидро - и пневмотранспорта: значительный расход энергии, а также воды, воздуха; появление в ряде случаев вредных примесей в сточной воде и воздухе, выбрасываемом в атмосферу; абразивный и коррозионный износ труб, насосов, вентиляторов, гидроэлеваторов при транспортировке грузов. Затраты энергии при использовании пневмотранспорта в 10 - 15 раз превышают затраты на механическое транспортирование. Удельный расход воды для гидротранспортирования золы составляет 8 м /т, пиритного огарка 7 м /т, шлама содовых заводов 8 м /т. Например, на схеме, показанной на рис. 5.3, одной массовой единицей воздуха транспорти

руется 11,0 - 24,5 массовых единиц пиритного огарка, 20 - костной муки, 12 - угольной пыли и т. д.

Полный расчет гидро - и пневмотранспорта достаточно сложен, основан, как правило, на эмпирических формулах. На практике используют простые методы приближенного расчета с использованием имеющихся в специальной литературе справочных данных.