ОБРАБОТКА ДЕТАЛЕЙ НИЗА ОБУВИ

Детали низа обуви после вырубки проверяют на чистоту реза и соответствие форме и размерам шаблонов; затем их подвергают специальной обработке в отделении обработки. Цель этой обработки — подготовить детали к скреплению с заготовкой.

Следующие операции — клеймение (при отсутствии системы обозначения размера подошв условными гофрами на резаках), выравнивание по толщине, шлифование (стекление) лицевой и бахтармяной поверхностей или же только бахтармяной абразивами, увлажнение и формование — являются общими для всех основных кожаных деталей. Клеймо на деталях позволяет легко установить размер, фасон и полноту обуви, для которой эти

Детали предназначены. Клеимо должно быть четким, глубиной не более 0,3 мм. Оно должно быть поставлено на лицевой стороне стельки (в пяточной части) и подошвы (в геленочной части).

По толщине кожаные детали выравнивают с бахтармяной стороны.

Формование деталей низа обуви (после увлажнения) значительно облегчает процесс сборки обуви в пошивочном цехе и улучшает качество готовых изделий.

Формованию следует подвергать подошвы кожаные, стельки кожаные и из искусственной кожи, геленкн. Задники и подноски из кожи, гранитоля и мофорина обычно применяют в неформо - ванном виде. Процесс их формования осуществляется в пошивочном цехе одновременно с формованием заготовок. Задники из искусственной кожи поступают на обувные фабрики в готовом, сформованном виде. В последнее время начинают внедрять формованные задники и подноски из кожн. В результате значительно уменьшается цикл сборки обуви: сокращается время сушки, которое необходимо для удаления влагн или растворителя (последние вводят в детали при увлажнении или размягчении перед процессом формования для придания материалу пластических свойств).

После выравнивания и шлифования детали низа должны иметь определенную минимальную толщину. Например, толщина кожаных одинарных рантовых стелек с односторонней подрезкой губы (в готовой обуви) колеблется от 2,5 мм (детская обувь) до 2,8 мм и более (обувь мужская, мальчиковая, женская, девичья и школьная); в комбинированных стельках толщина кожаного слоя составляет 1,4—2 мм и выше. Толщина кожаных подошв в готовой рантовой мужской, мальчиковой, девичьей и школьной массовой обуви должна быть не менее 4 мм, женской — не менее 3,7 мм, детской и дошкольной соответственно не менее 3,8 и 3,5 мм для обуви клеевого крепления допускается снижение толщины на 0,3—0,4 мм.

"Толщина пористой резиновой подошвы в рантовой обуви должна быть не менее 5,5 мм, клеевой — не менее 4,5 мм.

Следует учесть, что намечаются замена механической обработки и отделки низа на обуви в собранном виде обработкой и отделкой его в деталях до сборки и переход на сборку обуви из отформованных и заранее отделанных деталей и узлов.

Обработка стелек

При изготовлении обуви применяют стельки: кожаные одинарные; кожаные, склеенные из двух слоев; двухслойные комбинированные из кожи и ткани или из кожн и спецкартона; одинарные из искусственного стелечного полувала и стелечного картона, оклеенного тканью.

Кожаные одннарные стельки используют п основном в обувн винтового, гвоздевого и деревянношпилечного методов крепления. В обуви с привулканизованным низом (метод горячей прессовой вулканизации) допускается стелька из термоустойчивой кожи.

Комбинированные стельки применяют в обуви массового производства всех видов, кроме винтовой, деревянношпилечнон и полусандальной, а также детской, дошкольной и гусарнковон всех методов крепления.

Стельки одннарные из заменителей кожн получили распространение в обуви текстильной, комбинированной и из свиной кожи массового производства на резиновой подошве клеевого, доппельного, доппельно-клеевого, горячей вулканизации и прошивного методов крепления (все рода, исключая детскую, малодетскую и гусарнковую обувь).

Кожаные стельки для обуви сквозного крепления, т. е. прошивного, винтового, деревянношпилечного и гвоздевого методов, а также клеевого метода крепления, кроме процессов клеймения и выравнивания по толщине, проходят процессы утонения (спускания) края и формования.

Края стельки спускают для правильного облегания заготовкой колодки и устранения пробивания заготовки краями стельки в процессе обработки (особенно во время околачивания затяжной кромки) и эксплуатации обувн; спущенные края стельки облегчают процесс формования заготовки при затяжке. Края должны быть равномерно спущены с бахтармы по всему периметру, за исключением пяточной части.

Формование имеет целью придать плоской детали (подошве, стельке, каблуку) путем давления форму следа колодки данного фасона и размера.

Придание деталям низа соответствующей формы облегчает выполнение технологического процесса (более плотное прилегание к следу колодки) и обеспечивает сохранность формы обуви после снятия ее с колодки. Чтобы придать кожевенному материалу большую пластичность, его перед формованием увлажняют и провяливают.

Формуют детали на механических или гидравлических прессах с помощью пресс-форм.

При клеевой затяжке заготовок кожаные стельки дополнительно шлифуют с бахтармы. Одинарные стельки из обувных картонов обычно поступают на обувные предприятия в готовом виде.

Процесс обработки комбинированной стельки включает следующие операции: шлифование кожаного слоя с лицевой и бахтармяной сторон, намазка клеем слоев стельки, сушка клеевой плеики, склеивание слоев стельки и прессование, фрезерование и спускание выступающих краев стельки.

Стельку для обуви рантового метода крепления подвергают более сложной обработке. Конечной целью последней является образование губы, предназначенной для скрепления стельки с заготовкой и рантом, к свободному продольному краю которого прикрепляется впоследствии подошва.

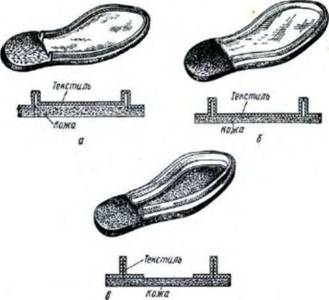

Существует несколько способов образования губы (рис. 51).

По первому способу получается стелька одинарная с односторонней подрезкой губы (рис. 51, а). В этом случае после

|

Рис. 51. Стельки рантовой обуви: А —с подрезанной одинарная губой; б —с наклеенным текстильным слоем и формованной губой: в — с наклеенной губой из тесьмы |

Клеймения и выравнивания по толщине стельку надсекают в носочной и пяточной частях (надсечки облегчают поднятие губы). Надсечка в пяточной части определяет начало и конец пристрачивания ранта. Губу стельки подрезают с бахтармяной стороны на ширину (в - ил|): в переймах 8±1, в пучках 5±1, в носочной части 6±1. Ведутся работы по внедрению рантовой стельки с одинаковой шириной подрезки губы. Толщина губы должна быть не менее 1,4 ±0,1 мм для мужской, мальчиковой, женской и школьной обуви и не менее 1,25±0,1 мм для детской обуви.

После увлажнения и провяливания стелек губу отгибают под прямым углом к плоскости стельки, а затем, после сушки, стельку вместе с поднятой губой оклеивают тканью или тесьмой для увеличения стойкости губы, необходимой при вшивании

раита. Полотном можно оклеивать всю поверхность стельки, тесьмой — только губу. Высота губы с наружной стороны Г> ±0,3 мм.

По второму способу (рис. 51, б) на прессе I1PC-1 образуют искусственную формованную губу из ткани типа кирзы. Вначале формуют губу, а затем прессуют текстильный и кожаный слон стельки.

Отформованную губу намазывают перхлорвиниловым клеем для придания ей стойкости.

По третьему способу (рис. 51, в) образуют текстильную губу из тесьмы путем приклеивания ее к стельке.

В модельной обуви механического производства применяют исключительно стельки с подрезанной губой.

На обувных предприятиях УССР некоторое распространение получили также стельки с прнвулканизопанной резино-тка невой губой. Технология изготовления таких стелек заключается в формовании губы из сырой резиновой смеси с обклейкой тканью и последующей привулканизацин губы к кожаному слою стелек.

На пяточную часть рантовой стельки с бахтармы прикрепляют подпяточник так, чтобы прямой срез его упирался в концы губы. Подпяточник увеличивает жесткость пяточной части. Отсутствие его приводит к искажению формы пяточной части обувн и неправильной установке каблука.

Обработка подошв

При изготовлении обувн используют кожаные, резиновые, пласткожаные и войлочные подошвы, а также двухслойные подошвы с внутренним кожаным и наружным резиновым слоями. В отдельных случаях применяют двухслойные подошвы, имеющие внутренний пробковый и наружный кожаный или резнно - пый слон.

Вид обработки подошв зависит от методов их прикрепления.

К кожаной подошве сквозных методов крепления (прошивного, винтового, гвоздевого и деревянношпилечного) прикрепляют обводку — полоску жесткой кожи. Обводку приклеивают в подметочной части на ширину 15—18 мм; толщина ее около 2 мм по наружному краю и около 1 мм по внутреннему (рнс. 52). После прикрепления обводки подошву увлажняют и формуют (формуют подошвы полупарами в пресс-формах на специальном прессе для формования нодошв и стелек, где подошва под давлением приобретает форму следа колодки).

К резиновой подошве для винтовой и сандальной обуви прикрепляют кожаную подложку.

|

97 |

В отдельных случаях наряду с кожаными подложками при изготовлении модельной женской обуви применяют подложки из пробковой пластины.

7 II. И. Шуи

Кожаную подошву для рантовой обуви спускают с бахтармы (чтобы подошва более плотно прилегала к ранту и для улучшения формы низа обуви) по внутренней перейме в виде сегмента от начала пяточной части и не доходя на 10—15 мм до линии пучков. Ширина спуска в наиболее широком месте переймы 18±2 .«.и. Толщина спущенного края должна составлять 3/<—2/з толщины подошвы.

Подошвы резиновые для обуви рантового, рантово-скобоч- ного, рантово-прошивного и полусандалыюго методов крепления подрезают для образования закрытого ниточного шва (на кожаной, а в отдельных случаях и на резиновой подошве эту операцию осуществляют на машине в процессе крепления подошвы). Подошву подрезают с торцовой стороны по всему

Периметру, исключая пяточную часть. Глубина подрезки 12— 18 мм. Толщина подрезанного слоя при использовании пористой резины 2,1 ±0,1 мм, обыкновенной резины 1,5±0,1 мм.

Кожаную подошву для обуви клеевого метода крепления предварительно подготавливают с бахтармы для прочного склеивания с затяжной кромкой заготовки. С этой целью подошву шлифуют с бахтармы по всей площади. После удаления пыли подошву порезнруют по всей площади с бахтармы. Порези- рование проводят посредством накалывания подошвы иглами, насаженными на валик машины. Иглы образуют на поверхности подошвы большое количество отверстий глубиной 0,5—1,0 мм, В которые проникает наносимый клен. В результате этого подошва более прочно связывается с нанесенной клеевой пленкой. Операцию порезироваиия иногда заменяют взъерошиванием подошвы с бахтармы проволочными щетками, кардолентой или острозубчатыми шарошками. На подготовленные подошвы наносят с бахтармяной стороны однократно или двукратно (с промежуточной сушкой) перхлорвнннловый, ней^нтовый, гуттаперчевый или другой клей. Клей наносят по всей поверхности или по периметру на ширину 20—22 мм.

После просушки нанесенных клеевых пленок подошвы в большинстве случаев увлажняют и формуют.

Резиновые подошвы клееных методов крепления, так же как и резиновые подошвы других методов крепления, проходят общие операции обработки: клеймение деталей (при отсутствии обозначения размеров), шлифование всей неходовой поверхности и пяточной части ходовой поверхности.

|

Рис. 52. Кожаная подошва с обводкой |

Подошвы резиновые, прикрепляемые нитроцеллюлоэным или перхлорвинилопым клеем, подвергают с неходовой стороны

химической обработке концентрированной серной кислотой или хлорным железом. После тщательной промывки подошв проточной водой и высушивания на обработанной кислотой поверхности должны образовываться при изгибе подошвы мелкие трещины в виде сетки. Затем подошвы намазывают клеем по всему периметру на ширину 20—22 мм с последующей просушкой.

При использовании для клеевого крепления резиновых подошв гуттаперчевого или нейритового клея необходимость в химической обработке отпадает, так как в обоих случаях обеспечивается высокая прочность приклеивания без воздействия серной кислоты или хлорного железа.

Пласткожаные подошвы обрабатывают аналогично кожаным подошвам для обуви винтового и деревянношпилечного методов крепления.

Обработка задников

Задники применяют преимущественно кожаные, гранитолевые н кожкартонные.

Кожаные задники подразделяют на одинарные и двухслойные; первые применяют в различной обувн — от гусарнковых текстильных туфель до мужских юфтевых сапог, вторые — только в юфтевой обувн.

|

7* |

|

99 |

Задники кожаные одинарные после клеймения размера, выравнивания по толщине и шлифования с лицевой стороны спускают с бахтармяной стороны по всему периметру. Ширина спуска и толщина спущенных краев указаны в табл. 3.

|

Таблица 3

|

Спускание нижнего края (а также последующую просечку) задника проводят для того, чтобы можно было легко загнуть его на колодку и придать ему форму ее пяточной части.

Утонение верхнего края обеспечивает плотное облегание колодки в процессе затяжки обуви, а также предохраняет стопу

от трения о верхний край задника при носке и предупреждает повреждение подкладки об этот край.

После утонения верхнего края задники шлифуют с бахтар- мяной стороны; затем осуществляют просечку. Шлифование задников с лицевой поверхности бахтармы повышает прочность клеевого соединения и предотвращает в обуви загибание задника внутрь. Прочное склеивание предохраняет подкладку от быстрого разрушения. Просечки в количестве 4—6 вырубают в средней части нижнего края задника с шириной основания 8—. 9 мм и высотой 8—12 мм.

Процесс обработки гранитолевых задников заключается в сборке и в скреплении слоев (трех или четырех) гранитоля одной строчкой, проходящей по середине задника от нижнего края до верхнего. В трехслойном заднике наименьший слой должен быть расположен между двумя большими, в четырех- елойном — между вторым и третьим по величине слоями. Расстояние от меньших слоев до больших, ширина кромок больших слоев, выступающих за меньшие слои, по нижнему краю — все это устанавливает лаборатория фабрики; по боковым краям расстояние должно быть одинаковым.

В юфтевых сапогах задник должен быть очень стойким; достигают этого сборкой двухслойных задников, состоящих из мягкого и жесткого пластов. Мягкий пласт по площади больше жесткого. Предварительно подбирают слои задника, производят клеймение размера и выравнивание по толщине. Затем края задника спускают, пласты скрепляют и шлифуют.

Для жесткого (внутреннего) пласта двухслойных задников применяют также пласткожу и искусственный стелечный полувал.

Обработка подносков

При изготовлении массовой обуви применяют подноски мо- фориновые и гранитолевые, реже —кожаные.

Мофорнновые и гранитолевые подноски сшивают из двух - трех слоев так, чтобы края меньшего слоя отстояли на одинаковом расстоянии от краев большего слоя. Строчка должна проходить по продольно-осевой линии. *

Мофорнновые подноски можно использовать в обуон всех назначений, кроме детской, .малодетской и гусариковой, а гранитолевые — в обуви всех назначений, кроме гусариковой.

В относительно небольших размерах применяют также однослойные подноски из гранитоля специальной выработки (с большим слоем пленкообразующих веществ).

Подноски кожаные выравнивают по толщине и шлифуют с лицевой и бахтармяной сторон. Края подноска спускают с бахтармяной стороны по всему периметру на ширину 11 — 15 мм. Толщина спущенного края 0,5 мм.

Обработка подложек и платформ

•

Подложки вырубают из периферийных участков жестких кож для низа обуви толщиной 2 .«.«.

Процесс обработки подложек зависит от нх назначения и метода прикрепления к обуви.

В наиболее простом случае подложки шлифуют с бахтармы и приклеивают к резиновым подошвам.

Основная обработка платформ из большинства применяемых материалов заключается в выравнивании толщины. Эту операцию выполняют на машине НДВ с наглухо закрепленным ножом; нож находится между двумя валками, один из которых можно регулировать по высоте относительно ножа, в зависимости от требуемой толщины обрабатываемой детали. В отличие от других материалов, войлок зачастую приходится выравнивать несколько раз. При этом получаются значительные отходы толщиной от 2 до 4 мм, которые из-за различной их толщины не могут быть использованы для изготовления из них полноценных деталей. Поэтому их направляют для изготовления простнлок, вкладных стелек, а также для повторного использования после склеивания двух слоев.

Очень часто войлок, нз которого вырублена деталь, имеет рыхлую структуру, в связи с чем необходимо уплотнение. Оно достигается окунанием материала в раствор казеина с последующей сушкой.

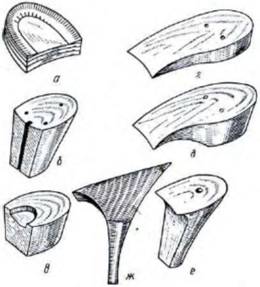

Обработка каблуков

Количество фликов в каблуке зависит от высоты каблука и толщины отдельных фликов. Флики вместе с обводкой (в некоторых случаях обводку прикрепляют к верхнему флику металлическими шпильками) смазывают мездровым, казеиновым или другим клеем, склеивают под давлением и запрессовывают в особом прессе. После формования обрубают переднюю поверхность каблука, обращенную к геленочной части. Затем» к каблуку прикрепляют металлическими шпильками набойку (из кожн, резины).

В резиновых каблуках осуществляют стекление вогнутой поверхности для последующего нанесения на нее клея.

Применяют также каблуки сборные из микропористой резины. В этом случае перед намазкой слои нз микропористой резины взъерошивают. После двукратной намазки фликов клеем их собирают и склеивают. Далее неходовую поверхность и фронт каблука подвергают шлифованию; одновременно удаляют пыль.

Деревянные каблуки (если они не окрашены эмалевой краской) обтягивают кожей, тканью или соответствующим заменителем.

К боковой и фронтальной поверхности деревянных каблуков, предназначенных под обтяжку материалами верха обуви, прикрепляют с помощью каучукового клея обтяжку.

|

Рлс. 53. Каблуки: А - сборный кожаный с каблучной обводкой; б высокий деревянный столбик (с вертикальный пазом для укладывания краен обтяжки): в —средний деревянный с верхней площадкой «в замок»: г н d — деревянные клиновидные; с — высокий деревянный с Buctwiom: Ж Комбинированный (дерево плюс металл) |

Каблуки различных видов изображены на рис. 53.

В последнее время в советской и зарубежной обувной промышленности все большее распространение в производстве каблуков, преимущественно тонких

|

|

Шп особенно высоких, получают пластические массы (полистирол, полиамид. полнметилакрилат, ацетнлцеллюлоза и др.). Такие каблуки выпускают прозрачными, окрашенными в разные цвета, с различными декоративными отделками (рис. 54).

Рис. 54 Каблуки из пластических Обработка геленков

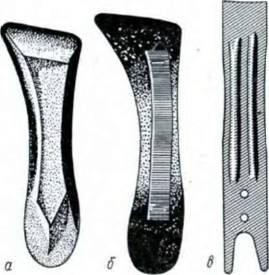

Как было указано выше, при изготовлении обуви используют гслепкн из кожн. жесткого картона, фанеры, луба, а также металлические гелепкн — супинаторы, поступающие на обувные фабрики в готовом виде (рис. 55).

Кожаные, картонные, фанерные и лубковые геленкн после вырубки подвергают обработке, имеющей целью утонение краев и придание геленкам необходимой формы.

Геленки кожаные и картонные спускают по прямому краю и в пяточной части на 10—15 мм, по боковым продольным краям на 8—10 .«.«. Толщина спущенного края 1 —1,5 мм. Затем геленкн формуют на машине по форме геленочной части колодки.

|

Рис. 55. Гелеикн обупн: А — кожаный или картонный: б —картонный с накладкой; в — металлический |

/

Геленки из луба фрезеруют по боковым продольным сторонам на ширину 6—8 мм, толщина спущенного края не менее 1 мм. Прямой кран гелснков спускают на ширину 20—22 мм При толщине спущенного края около 1 мм. Затем рекомендуется геленкн шлифовать по боковым продольным краям со стороны спуска. Наконец, геленки должны быть отформованы в увлажненном состоянии для придания им формы геленочной части колодки.

Обработка простилки

Простилкн применяют из простнлочного картона, отходов войлока, текстиля, кожи, стелечного и кожевенно-целлюлозного картона.

Простилку картонную спускают по краям на ширину 9— 10 мм, толщина спущенного края 1—2 мм. Простилку текстильную из нескольких слоев ворсовой ткани скрепляют одной строчкой вдоль деталей.

Несущие ранты изготовляют нз такой кожи, которая во время носки не прорывается ниткой. Рант должен быть не слишком жестким, чтобы не повредить нитку, и настолько крепким, чтобы при ремонте обуви к нему можно было подшить новую подошву взамен изношенной. Поэтому для изготовления несущих рантов применяют чепрачные части кож крупного рогатого скота и свиных.

Кожаные ранты нарезают нз круга или из прямоугольника, края которого спускают и склеивают таким образом, чтобы образовался цилиндр (круг или цилиндр разрезают по винтовой линии).

Рант подвергают желобленню, т. е. на нем делают желобок (канавку) шириной 2—2,5 лш и глубиной 0,5—0,7 мм. От центра желобка до края ранта 3,5—4 мм. С лицевой стороны этот край ранта должен быть спущен на ширину 2—2,5 мм и на Уз толщины. Ширина ранта должна быть равна для обуви рантовой, рантово-клеевой, рантово-прошивной и рантово-ско - бочной мужской и мальчиковой 14—15 мм, для остальных родов 12—13 мм, для обуви парко 12—13 мм, для полусандальной обувн и сандалий 6—7 мм. Толщина раита для мужской и мальчиковой обувн 2 мм, для женской, девичьей, школьной и детской 1,8 мм.

|

ПРАКТИЧЕСКИЕ ЗАНЯТИЯ I По приложенной форме укажите перечень процессов обработки подошв.

|

|

2 Перечислите процессы обработки: а) кожаных рантовых стелек с подрезанной одинарной губой, оклеенной тканью, и б) кожаных рантовых стелек с приклеенной текстильной губой из тесьмы. |